基于数值模拟软件的柱窝铸造工艺设计

2020-08-11栗怀锋

栗怀锋

(山西潞安机械有限责任公司,山西 长治 046204)

液压支架是综采工作面的重要设备,其作用是支护顶板、推移工作面输送机和采煤机。而柱窝是液压支架上的重要零部件之一,立柱的上端是顶梁柱窝,通过焊接镶嵌在顶梁结构件内;立柱的下端是底座柱窝,通过焊接镶嵌在底座结构件内。当矿压比较明显时,柱窝承受巨大的压力和载荷,需要较高的铸造质量,不能有缩孔、缩松等缺陷[1]。

1 顶梁柱窝的轮廓尺寸及铸造工艺参数设定

图1是用UG软件绘制的前/后顶梁柱窝三维实体模型。前顶梁柱窝长445 mm、宽400 mm、高378 mm,重222 kg,见图1(a);后顶梁柱窝长425 mm、宽400 mm、高343 mm,重200 kg,见图1(b)。材质为ZG27SiMn,热处理调质硬度为 240~280 HB。

图1 顶梁柱窝

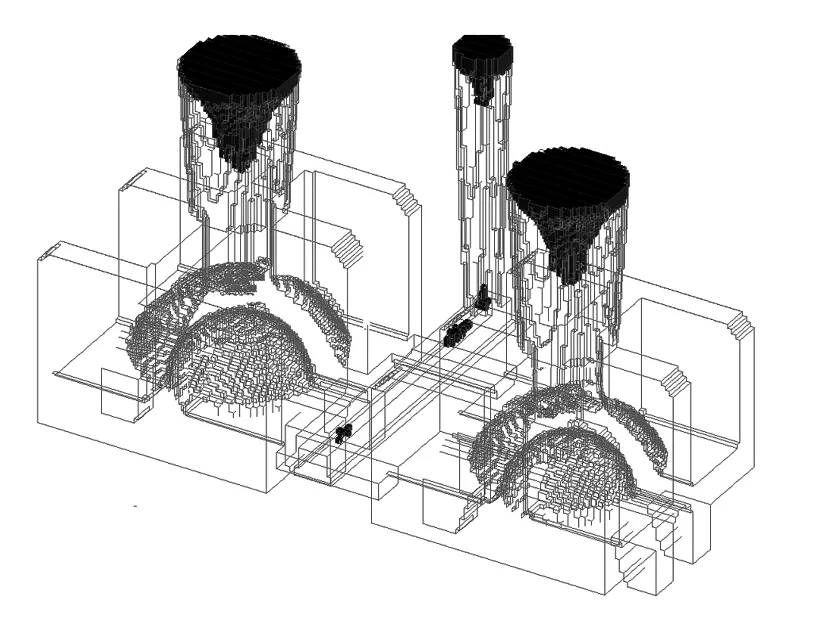

实际生产中由于前、后顶梁柱窝配对使用,制作模具时为一箱两件。柱窝窝底及耳部为柱窝的关键部位,为保证其铸件质量放置于下型。前、后顶梁柱窝高度相差35 mm,由于上型设置冒口,结合柱窝结构特点,所以分型面确定为图2所示位置。

图2 铸造工艺三维模型

潞安机械公司采用转包浇注,由于转包没有挡渣能力,所以要求浇注系统要有较好的挡渣能力,常选用封闭式或半封闭式的浇注系统。其截面比为∑F内∶∑F横∶∑F直=1∶0.9∶1.2[2]。

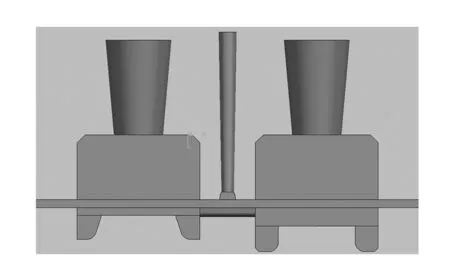

根据铸件结构特点,采用直浇道1个,前、后顶梁柱窝共用1个横浇道,双侧2个内浇道进行浇注,各组员尺寸如图3所示。

图3 各组员截面尺寸(mm)

该顶梁柱窝为“王”字筋结构,“十”字及“T”字筋交叉处为热节部位。从结构特点考虑“十”字筋处放置冒口可保证“T”字筋处钢水补缩,故在两柱窝“十”字筋上各安放1个明顶冒口。冒口尺寸:根部直径D=160 mm,顶部直径D1=250 mm,高度310 mm。铸件出品率约为73%。

2 计算机模拟及结果分析

按图2所示把柱窝的三维模型图导入数值模拟软件中,进行169万数目的网格划分,同时设置数值模拟的相关参数, 在铸造方式中选择常规重力铸造,主要化学成分含量见表1,浇注温度1 550 ℃,环境的初始温度 25 ℃,浇注时间30 s[3],然后进行凝固模拟分析。

表1 ZG27SiMn主要成分含量 (质量分数:%)

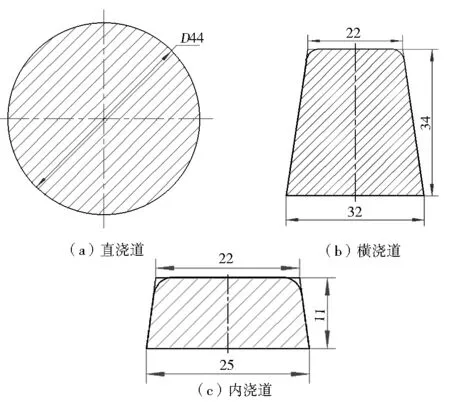

计算完毕后,选取4张凝固图片来分析全部的凝固过程,如图4所示。图中灰色部分代表液态,白色部分代表固态,黑色部分代表缩孔。t=1 000 s 时,从四周向中心部位凝固,见图4(a);t=2 000 s 时,由于柱窝单一筋板部位较“T”字筋及“十”字筋部位薄,所以先凝固,剩余的液态部分组成一个连通区域,见图4(b);t=3 000 s 时,“T”字筋、“十”字筋热节部位较厚所以此时仍为液态,见图4(c);t=4 000 s 时,凝固结束,在“T”字筋及“十”字筋热节部位形成缩孔,见图4(d)。

图4 凝固过程中的数值模拟结果

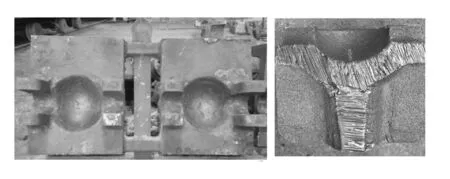

由图4(d)得出,铸件凝固后期出现大量的枝晶并搭接成完整的骨架时,如果枝晶骨架被拉开的速度很慢得不到金属液的补充,铸件就会出现裂纹。并且在后续气割冒口、调质处理、焊接后等多重应力叠加后在窝底位置也加重了裂纹缺陷产生,见图5,“T”字筋及“十”字筋部位容易存在质量缺陷[4-5],尤其是窝底处的“十”字筋关键部位。所以,需要重新调整凝固方式保证此部位质量。

图5 顶梁柱窝剖切后的缩孔及裂纹缺陷

3 工艺优化

“十”字筋热节部位在凝固后期由于冒口根部已经凝固,从而形成了孤立液相区,冒口内钢水不能有效补缩。如果通过增大冒口尺寸提高冒口补缩能力,则降低了铸件出品率,生产成本随之增加。

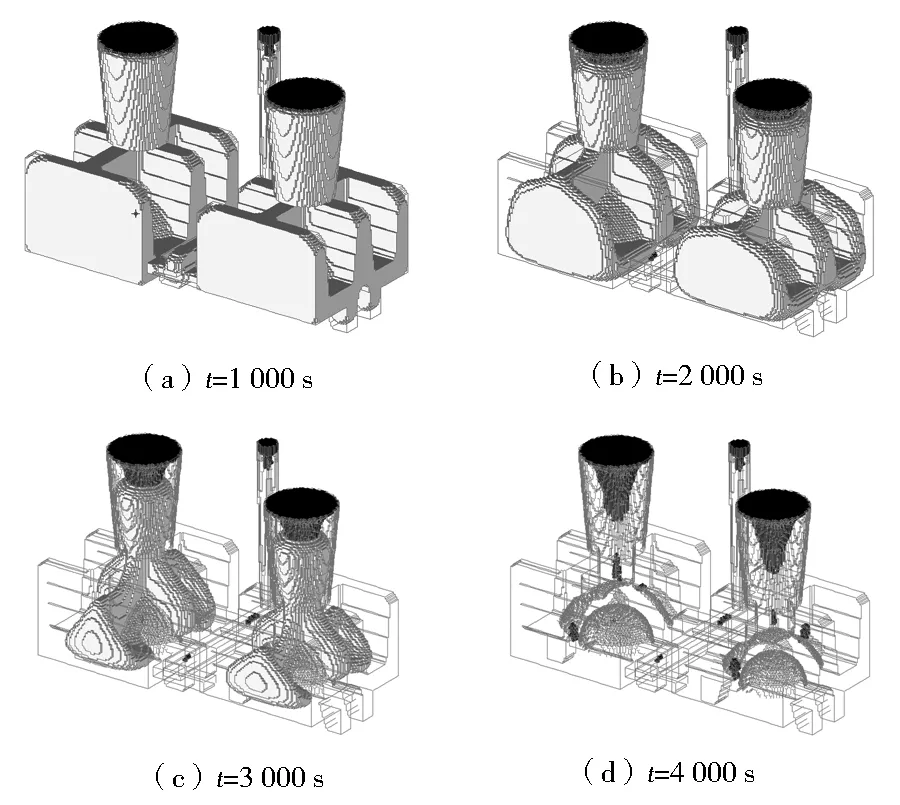

如果通过外冷铁工艺调整铸件凝固顺序,让“十”字筋热节部位先于冒口凝固,无疑是一种更好的选择。外冷铁类型和尺寸:方形直接外冷铁,长×宽=75 mm×75 mm,厚度25 mm。

在实际生产中,由于硅砂批次及浇注温度等因素不稳定,在窝底部位常常伴随着夹砂缺陷产生。通过在窝底处使用铬矿砂,不仅可以提高窝底表面质量,也可以对上部“十”字筋处热节起到激冷作用。调整后的铸造工艺见图6。

图6 工艺优化后的顶梁前柱窝模型(顶梁后柱窝同)

4 工艺优化后的模拟结果分析

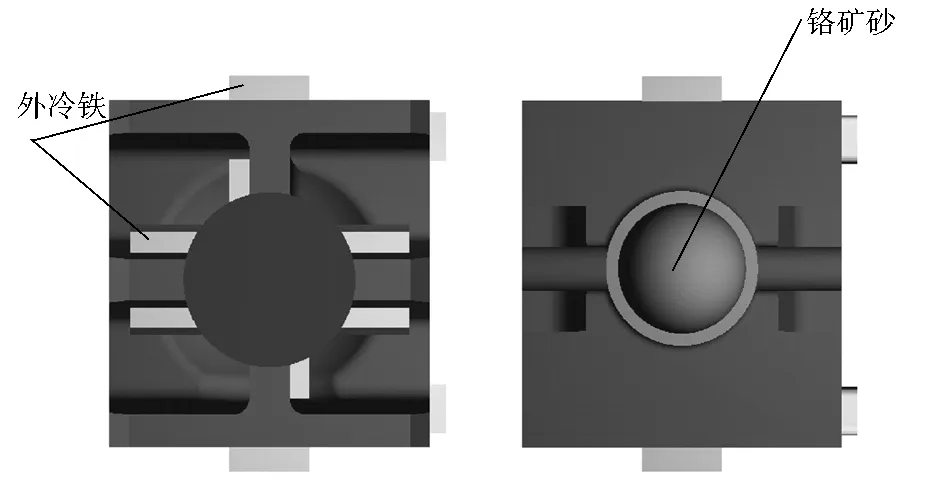

按照图6所示把柱窝的三维模型图重新导入数值模拟软件中,进行凝固模拟分析,结果见图7。从图7可以明显看出“T”字及“十”字筋部位缩孔、缩松缺陷已经消除。

5 实际生产验证

为了验证数值模拟结果,现场进行了生产试制,后续对顶梁柱窝进行了超声波检测以及破坏性试验[6],未发现质量缺陷,见图8。经支架压力试验后,没有出现任何质量问题。

图7 凝固结束后的效果

图8 使用铬矿砂后的柱窝窝底及剖切截面

6 结 语

1) 利用计算机数值模拟软件对柱窝铸造工艺进行数值模拟可快速、有效地判断铸件内部缺陷位置,并为下一步工艺方案优化提供理论参考。

2) 在不增加冒口尺寸的情况下,通过安放外冷铁调整凝固顺序,从而得到完整的内部组织,经过生产验证,柱窝质量达到设计要求。

3) 针对柱窝在砂型铸造中普遍存在的窝底结疤问题,使用铬矿砂可有效避免,同时可以对上部“十”字筋处热节起到激冷作用,使组织具有较高的致密性。