RH精炼过程中吹氧量对IF钢洁净度的影响

2020-08-05于会香季晨曦刘延强冀云卿

潘 明,于会香,季晨曦,刘延强,冀云卿

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 首钢技术研究院,北京 100043 3) 首钢京唐钢铁联合有限责任公司炼钢作业部,唐山 063200

IF钢主要用于汽车、家电等行业,要求具有优异的深冲性能,因此,该钢种要求极低的C、N含量,再加入一定量的Ti、Nb等元素,将钢中的C、N等间隙原子完全固定为碳氮化合物.该钢种除了对成分有严格要求外,对最终产品的表面质量也有很高的要求.

IF钢最终产品,即冷轧板表面缺陷主要有:条状缺陷、翘皮、孔洞等,其中条状缺陷占比最大,造成该缺陷的主要成因是钢中的非金属夹杂物[1].为此,学者们对IF钢的洁净度进行了较多的研究,主要包括精炼过程中夹杂物的行为、RH精炼过程的工艺控制及非稳态浇注下的铸坯质量研究.RH精炼过程中,IF钢中夹杂物主要为Al2O3类和Al‒Ti‒O 复 合 类.Matsuura等[2]、Basu 等[3]认 为Al‒Ti‒O类夹杂是由于局部Ti浓度较高而产生的,此类夹杂物与钢液的润湿性较好,容易造成后续连铸过程的水口堵塞.RH精炼过程中对工艺控制的研究主要包括Ti合金化、炉渣氧化性、纯循环时间、镇静时间等对钢液洁净度的影响.研究认为,Al、Ti合金的加入需要间隔一定时间以保证Al2O3能充分上浮[4];降低RH进站炉渣的氧化性有利于钢液洁净度的提高[5−6];适当延长纯循环及镇静时间有利于钢液洁净度的提高[6−7].非稳态浇铸包括头坯、尾坯、交接坯等,与正常铸坯相比,非稳态浇注情况下铸坯洁净度变差[8−11];夹杂物在铸坯表皮下一定距离内有聚集趋势,并据此确定表面清理的最佳深度等[11−12].

随着冶金技术的进步,IF钢的C、N含量控制已不是限制性问题,关键是如何快速降低钢中C含量、同时保证钢的高洁净度,即高效、低成本地生产高品质IF钢.为此,很多企业采用RH顶吹氧进行强制脱碳.与传统RH精炼相比,RH顶吹氧工艺可提高脱碳速率;同时,CO的二次燃烧及加Al升温能对钢液进行温度补偿,从而降低转炉出钢温度[13].国内外学者对RH顶吹氧工艺开展了一些研究,主要集中在脱碳机理和脱碳速率方面.根据脱碳机理,建立脱碳数学模型,描述RH的脱碳反应规律,预测熔池C含量变化[14−18];优化RH设备和工艺操作,如:改进浸渍管内径[16]、增大吹 Ar流量[19],降低真空室压力[20−21]等,提高脱碳速率.关于RH顶吹氧工艺对IF钢洁净度的影响很少报道.

综上,IF钢除需要极低的C、N含量外,对最终产品的表面质量也有非常严格的要求.钢中O含量对钢的洁净度以及最终产品的表面质量影响很大,因此,RH吹氧量对钢液洁净度的影响和控制非常重要.本文对实际生产中RH不同吹氧量情况下精炼到连铸过程钢液的洁净度进行研究,以期为RH吹氧强制脱碳工艺生产IF钢提供一定的指导.

1 实验方法

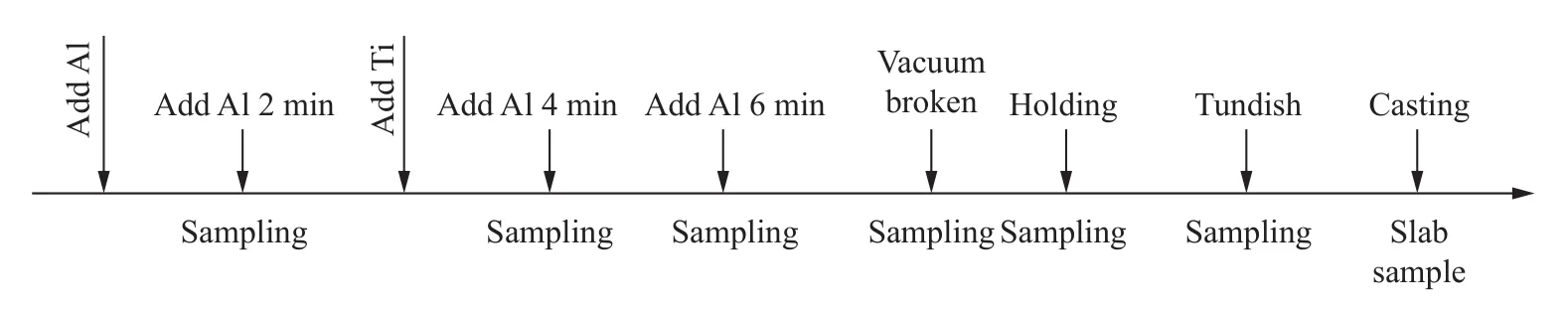

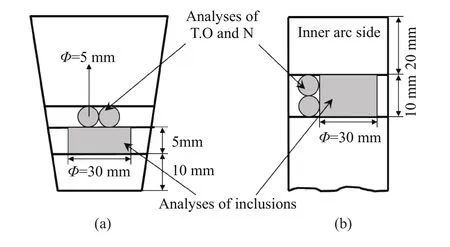

试验钢种为IF钢(SDC04),工艺流程为:铁水预脱硫→顶底复吹转炉→RH真空精炼→板坯连铸,转炉公称容量为300 t.采用实验专用取样器在RH真空精炼和连铸过程不同时刻对钢水密集取样,以加Al时刻为计时起点,破空在加Ti后6~8 min,镇静时间为 10~15 min,同时对炉次对应的铸坯取样.实验共开展6个炉次,取样明细如图1所示,取样器试样和铸坯样加工如图2所示.

切取的钢样经研磨、抛光后制成标准的金相试样,采用ASPEX扫描电镜对非金属夹杂物进行分析,每个试样的分析面积为100 mm2左右,检测的夹杂物最小尺寸设为5 μm;采用红外吸收法和热导法对钢中的T.O含量和N含量进行分析.

图1 取样明细Fig.1 Sampling during process

图2 试样加工图.(a)取样器试样;(b)铸坯试样Fig.2 Schematic of sample machining: (a) sample by sampler; (b)sample from slab

2 结果与讨论

2.1 不同RH吹氧量下钢中夹杂物的特征

表1为实际生产过程中RH吹氧量情况,其中,吹氧量包括脱碳吹氧和升温吹氧.选取高、中、低三种吹氧量的炉次,对钢中夹杂物的特征进行分析描述,三个炉次分别为第5炉次(吹氧量295 m3),第 6 炉次(吹氧量 160 m3)和第 1 炉次(吹氧量 35 m3).

生产过程中采用Al脱氧,间隔一段时间后加钛铁合金(FeTi70)进行合金化.从ASPEX扫描电镜对夹杂物统计分析的结果看,不同吹氧量情况下钢中夹杂物的类型和典型形貌特征基本一致.夹杂物主要有两类,Al2O3类和Al‒Ti‒O复合类,图3和图4所示为两类夹杂物的典型形貌.

表1 RH 吹氧情况Table 1 Oxygen blowing during RH treatment

Al2O3类夹杂物形貌多样,可分为两类:(1)簇群类,尺寸从几十微米到上百微米,主要有针条形Al2O3组成的树枝类簇群,颜色较浅,如图3(a)所示;有类球形Al2O3组成的珊瑚状簇群,颜色较深,如图 3(b)所示.(2)单体类,尺寸大都在 5~10 μm左右,形状有棒状、球形和块状等,分别如图3(c)、3(d)和 3(e)所示.

图3 Al2O3 夹杂物典型形貌.(a)树枝类簇群;(b)珊瑚状簇群;(c)棒状;(d)球形;(e)块状Fig.3 Morphology of typical Al2O3 inclusions: (a) dendritic cluster; (b) coral cluster; (c) bar-like; (d) spherical; (e) bulk

图4 Al‒Ti‒O 复合夹杂物典型形貌及面扫.(a)类球状;(b)不规则状Fig.4 Morphology of typical Al‒Ti‒O complex inclusions and surface scanning: (a) spherical; (b) irregular shape

Al‒Ti‒O复合夹杂物形貌相对简单,主要为单体类,呈类球状或不规则状,尺寸一般在10 μm以下,类球状Al‒Ti‒O夹杂物一般含Ti量较高,颜色较浅,如图 4(a)所示;不规则状的 Al‒Ti‒O 夹杂物常常伴随有颜色较浅的灰色区域和颜色较深的黑色区域,面扫描发现灰色区域含Ti量很高,黑色区域含 Al量很高,如图 4(b)所示.Doo 等[22]也对Al脱氧后Ti合金化形成的Al‒Ti‒O复合夹杂物进行过研究,发现夹杂物呈粗糙的球形,且包含黑色、灰色和亮色三种不同颜色区域,通过EDS扫描发现其成分分别是Al、Al‒Ti复合及Fe,这与本文观察到的结果是一致的.

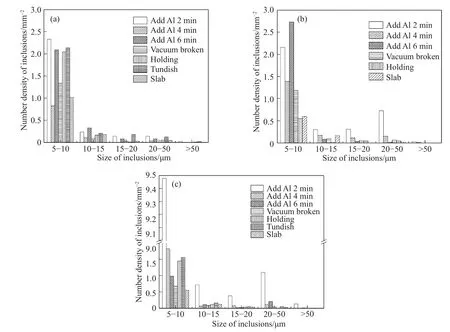

图5显示了吹氧量分别为35、160和295 m3情况下钢中夹杂物的尺寸分布.可以发现,无论吹氧量多少,整个生产过程中,夹杂物尺寸主要分布在 5~10 μm,大于 50 μm 的夹杂物数量很少;吹氧量增大,加 Al 2 min 时夹杂物的数量,尤其是大尺寸夹杂物的数量增多,但是随后的生产过程中夹杂物的量与吹氧量关系并不大.

2.2 RH 不同吹氧量下精炼−连铸过程中钢液洁净度的变化

前人研究评价IF钢洁净度一般采用T.O含量和非金属夹杂物的数量.Hasunuma等[23]提出用中间包钢水的T.O含量作为钢水洁净度的评价指标:T.O质量分数小于0.0030%时,可直接交货;T.O质量分数大于0.0055%时,直接降级;居两者之间待检查后方可交货.本研究中,对ASPEX扫描电镜检测到的钢中夹杂物进行整理统计,采用T.O含量,N含量,夹杂物数量密度和夹杂物面积比来评判钢水的洁净度.其中,夹杂物数量密度定义为单位检测面积上夹杂物的数量,夹杂物面积比定义为单位检测面积上夹杂物的面积,分别如式(1)和式(2)所示.

式中,A为夹杂物的数量密度,mm−2;B为夹杂物的面积比,10−6;Nin为检测出的夹杂物的数量;Sin为所有检测出的夹杂物的总面积,μm2,Ssc为试样检测的总面积,mm2.

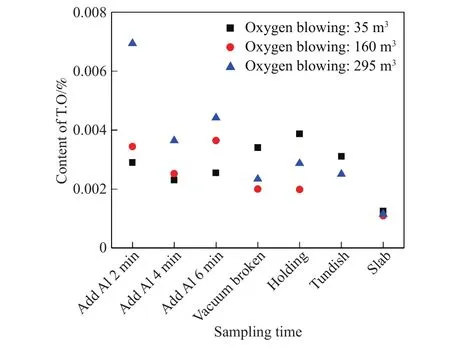

图6和图7分别为钢液中T.O含量和N含量变化.随着生产的进行,钢中T.O含量大体上呈下降的趋势,铸坯中T.O含量最低,全部为0.0015%以下,达到了很高的洁净度,另外,值得注意的是,从中包到铸坯T.O含量下降十分明显,说明该实验条件下中包对夹杂物的去除十分有利;整个过程中N含量相对比较稳定,在0.0020%~0.0030%之间,第1炉中包浇铸N含量较高,说明该炉次未做好保护浇铸.

图5 不同 RH 吹氧量下钢中夹杂物的尺寸分布.(a)35 m3;(b)160 m3;(c)295 m3Fig.5 Size distribution of inclusions in different oxygen blowing in RH: (a) 35 m3; (b) 160 m3; (c) 295 m3

图6 不同 RH 吹氧量下 T.O 含量变化Fig.6 Change in the content of T.O in different oxygen blowing in RH

图7 不同 RH 吹氧量下 N 含量变化Fig.7 Change in the content of N in different oxygen blowing in RH

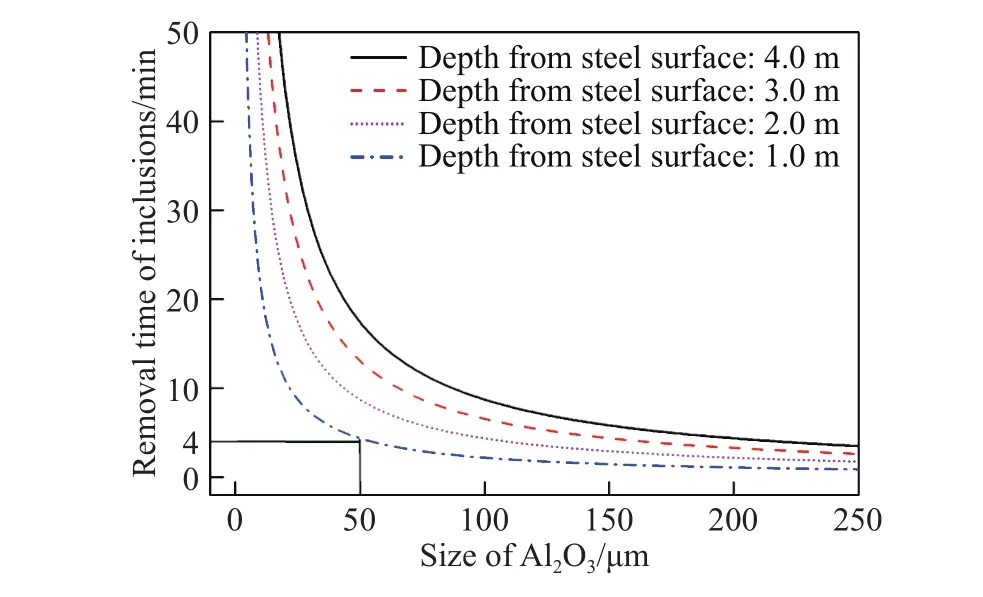

图8和图9分别为生产过程中钢中夹杂物数量密度和面积比的变化,随着生产的进行,夹杂物数量密度和面积比呈下降的趋势,说明钢液的洁净度在提高.并且,夹杂物数量密度和面积比的变化趋势一致,并与钢液中T.O含量变化趋势吻合的很好,因此评判IF钢洁净度的方法可综合使用T.O含量、夹杂物数量密度和夹杂物面积比等指标.

通过T.O含量、夹杂物数量密度、夹杂物面积比分析,整体上看中间包钢液和铸坯的洁净度与RH吹氧量相关性不大,吹氧量仅在加Al后4 min内对钢液洁净度有影响,之后随生产的进行各炉次洁净度差别不大.

图8 不同 RH 吹氧量下夹杂物数量密度变化Fig.8 Change in the density of inclusions in different oxygen blowing in RH

图9 不同 RH 吹氧量下夹杂物面积比变化Fig.9 Change in the area ratio of inclusions in different oxygen blowing in RH

2.3 RH 吹氧量对夹杂物去除的影响

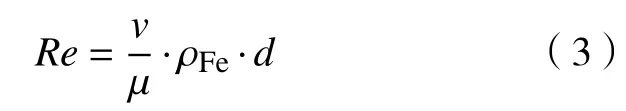

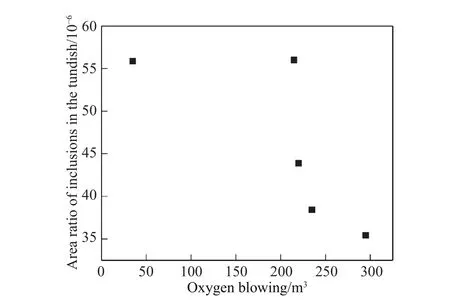

如前所述,加Ti前钢液中夹杂物主要是Al2O3,Al2O3夹杂物在钢液流动的作用下,相互碰撞和长大形成大尺寸Al2O3夹杂物,从而更容易上浮去除[24].不考虑夹杂物颗粒间的相互作用和流场对夹杂物运动的影响,根据雷诺数Re的不同,颗粒球形夹杂物在钢液中的运动区域可分为3种,分别为斯托克斯定律区(Stokes)、过渡区(Allen)和牛顿定律区等(Newton)[25]:

雷诺数公式:

当Re<2,为层流,符合斯托克斯定律(Stokes),

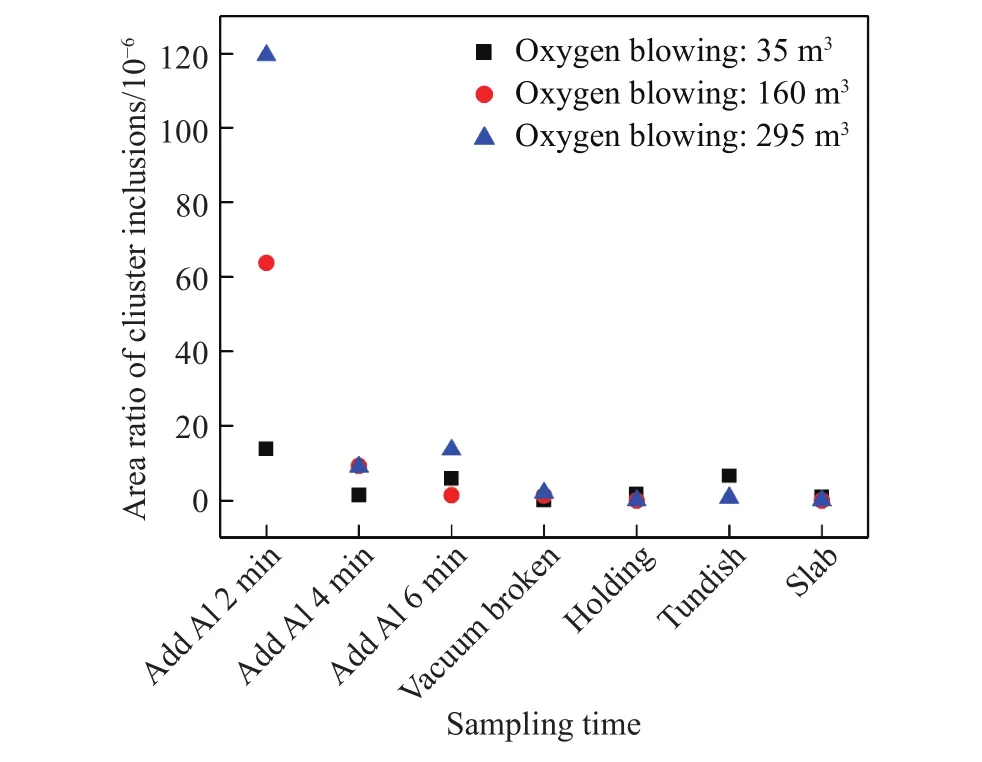

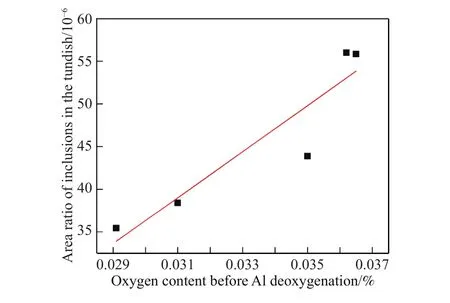

当 2 当Re>500,为紊流区,符合牛顿定律(Newton), 式中,v为夹杂物的平均速度,m·s−1;ρFe和ρi分别为钢液和夹杂物颗粒的密度,kg·m−3;g为重力加速度,m·s−2;μ为钢水的动力黏度,Pa·s;d为夹杂物的当量直径,m. 在RH精炼过程中,夹杂物在钢液中的运动主要处于过渡区(Allen)范围[4].本研究中钢液深度H大约为4.5 m,钢液密度ρFe=7.0×103kg·m−3[26],Al2O3夹杂物密度ρi=3.97×103kg·m−3[4],钢水的动力黏度μ=5×10−3Pa·s[27],代入(5)式计算,结果如图 10所示. 图10 钢包不同深度夹杂物上浮时间Fig.10 Removal time of inclusions in different depths of ladle 可以发现,夹杂物尺寸越大,距离钢液面越近,去除时间越短.但是,如2.1小节所述,该实验条件下夹杂物尺寸主要分布在5~10 μm之间,不可能在加Al后4 min内上浮去除,而如图8和图9所示,在加 Al 4 min 时夹杂物的数量显著降低,故可以推断在加Al后4 min内小尺寸Al2O3会不断聚集形成大尺寸的簇群状Al2O3夹杂物,进而从钢中快速上浮去除. 图11为吹氧量与簇群夹杂物面积比的关系,吹氧量越大,在加Al 2 min时簇群夹杂物面积比越大,这也证明了上述说法,在精炼前期(加Al后4 min内)夹杂物的数量会随吹氧量的增加而增多,但会快速聚集形成大尺寸的簇群状Al2O3.另外,随着生产的进行,簇群状夹杂物面积比呈下降趋势,而且簇群状夹杂物主要出现在破空之前,真空精炼结束后钢中很难发现簇群状夹杂物,钢液达到了较高的洁净度,仅第1炉次(吹氧量35 m3)在中包时出现异常,是因为该炉次在中包发生了二次氧化. 图11 不同RH吹氧量与簇群状夹杂物面积比关系Fig.11 Relation between different oxygen blowing in RH and area ratio of cluster inclusions 从上文看,随着生产的进行,不同吹氧量下钢液的洁净度均逐渐提高,铸坯的洁净度最高且各炉次差别不大.为了进一步分析吹氧量对近终产品洁净度的影响,本小节研究了中间包钢液洁净度与吹氧量及加Al脱氧前钢液中O含量的关系. 图12为中间包夹杂物面积比与吹氧量的关系,图13为中间包夹杂物面积比与加Al脱氧前钢液中O含量的关系.可以发现,中间包钢液洁净度与吹氧量相关性不大,但与加Al脱氧前钢液中O含量有比较明显的相关性.即加Al脱氧前钢液中O含量越高,中间包内夹杂物面积比越高,钢液洁净度就越差. 图12 中包内夹杂物面积比与 RH 吹氧量关系Fig.12 Relation between area ratio of inclusions in the tundish and the amount of oxygen blowing 图13 中包内夹杂物面积比与加Al脱氧前钢液中氧含量关系Fig.13 Relation between area ratio of inclusions in the tundish and the content of oxygen in molten steel before Al deoxygenation 假设夹杂物均为球形Al2O3,那么夹杂物形成量可由式(7)[27]来表述: 式中:r为夹杂物的半径,m;ρi为夹杂物密度,kg·m−3;Ni为夹杂物形成数量;MO为氧的摩尔质量,g·mol−1;Mi为夹杂物的摩尔质量,g·mol−1;CO为加 Al脱氧前钢液中的溶解氧含量,10−6;WFe为钢液总质量,kg. 根据上式可知,当加Al脱氧前钢液中O含量越高,则生成夹杂物的数量就越多,即钢液洁净度就越差.实际生产中,IF钢在RH精炼过程中吹氧量往往取决于钢液中的C含量以及温度,当C含量和温度均达到要求后,此时钢液中的O(即加Al脱氧前钢液中的O)含量才是影响钢液洁净度最主要因素之一.在本试验条件下,为提高中间包钢液的洁净度,应尽量减少加Al脱氧前钢液中的O含量. (1)该实验条件下吹氧量对IF钢中的夹杂物类型及典型形貌没有影响,夹杂物类型主要有两类,一类为Al2O3夹杂物,呈簇群状和棒状、球形、块状等单体状;另一类是Al‒Ti‒O复合夹杂物,主要呈类球形或不规则形等单体状,绝大部分夹杂物尺寸在 5~10 μm 之间. (2)吹氧量对 RH 精炼前期(加 Al后 4 min 内)影响较大,T.O含量、夹杂物数量密度及面积比随吹氧量的增加而增大;随后的生产过程中,吹氧量对钢液的洁净度影响很小.簇群状夹杂物主要出现在破空之前,真空精炼结束后钢中很难发现簇群状夹杂物. (3)中间包钢液洁净度与RH吹氧量没有明显的相关性,而与加Al脱氧前钢中O含量有一定的相关性,加Al脱氧前钢中O含量越高,中间包钢液洁净度越差. (4)随着生产的进行,钢中T.O含量、夹杂物数量密度和面积比呈下降的趋势,说明钢液的洁净度在提高,铸坯的洁净度达到最高水平;夹杂物数量密度及面积比与钢中T.O含量有很好的对应关系,可综合使用T.O含量、夹杂物数量密度和面积比来评判IF钢洁净度. 致谢 本研究开展过程中得到了首钢集团邓小旋、潘宏伟、王雷川等技术人员的大力帮助,在此,作者们一并表达最衷心的感谢.

2.4 中间包洁净度的影响因素

3 结论