胡麻联合收割机防缠绕割台的设计试验*

2020-08-05赵一鸣史瑞杰

赵一鸣,史瑞杰,戴 飞

(甘肃农业大学 机电工程学院,甘肃 兰州 730070)

0 引 言

胡麻作为我国重要的油料作物,近年来需求量不断增加,而甘肃省是全国胡麻主要生产地之一,在全国七大胡麻产区位列第一[1-4],但大部分地区仍旧处于人工分段收获,费时费力,实现胡麻机械化收获已迫在眉睫[5-7]。近年来随着国内外农业机械化水平的不断增加,相关学者已经开展了针对胡麻的机械化收获研究[5-7]。虽然国内已有使用胡麻联合收割机进行收获,但鉴于胡麻作物的特殊性,胡麻在传统机械化收获过程中容易造成缠绕、堵塞[6-10]。因此,传统的割台无法满足对胡麻的高性能收获要求。因此,为有效减少割台损失、改善切割效率,本研究根据胡麻独特的生物特性对割台进行改进设计[11-13],主要针对搅龙以及拨禾轮进行改进,对往复式切割器、曲柄连杆机构、拨禾轮、搅龙等的参数进行计算,改进后的防缠绕割台在搅龙伸缩杆齿之间添加了可调高度的防缠绕板,防缠绕板上安装有可更换刀架,割台前端曾加带式输送装置。改进后的防缠绕割台可有效解决茎秆缠绕、作物堆积等问题,并满足胡麻机械化联合收获的作业要求,本研究为胡麻联合收获割台的设计提供参考。

1 割台整体设计及工作原理

胡麻全喂入式联合收割机割台主要由往复式切割器、搅龙、拨禾轮、割台上的输送装置等组成。胡麻全喂入式联合收割机在机器进入田间作业的时候,随着机器的前进,左边和右边的分禾器将胡麻的茎秆分成了即割区与待割区两大部分,进入即割区的胡麻茎秆,由拨禾轮向后拨送至往复式切割器处进行切割,胡麻茎秆随后被拨送到割台,割台上的搅龙将割倒的胡麻茎秆从两侧在螺旋叶片作用下由两端不断地推送到伸缩杆齿机构处,割台前端的胡麻细小枝节及叶片籽粒等会通过输送装置输送到搅龙下方,之后由拨指机构把不断割送的胡麻茎秆等以一定的速度向后抛送到纵轴向脱粒分离装置喂入口[14]。整体结构如图1所示。

图1 防缠绕割台结构示意图1.曲柄连杆机构 2.防缠绕板 3.搅龙 4.拨禾轮 5.分禾器 6.带式输送装置 7.往复式切割器

2 割台绞龙的防缠绕改进设计

2.1 结构与工作原理

割台搅龙主要由螺旋叶片筒体、防缠绕板、割刀以及伸缩杆齿等组成(见图2)。胡麻茎秆被割倒后进入割台,由皮带式输送器向后运送,再由搅龙上的伸缩杆齿向脱离装置输送,两侧茎秆在搅龙上螺旋叶片的作用下将茎秆向中间输送。由于胡麻茎秆硬度较强,为防止茎秆首尾进一步缠绕,选择适当增大割台上搅龙的直径。因此,本研究选择在搅龙中央部位,即各伸缩杆齿之间加入了一块防缠绕板,此防缠绕板的高度可以任意调节,满足不同高度农作物的收割防缠绕要求[10-12]。

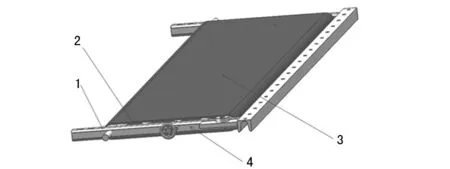

图2 搅龙三维模型1.筒体 2.防缠绕板 3.割刀

2.2 防缠绕板的设计

防缠绕板的作用是为了增大搅龙的直径,减少胡麻茎秆首尾两端的接触长度,防止缠结在一起,解决了无法达到向后输送的问题(见图3)。该防缠绕板为适应不同高度的其他农作物的收割,特采取了可调节伸缩式的结构,可根据不同植株茎秆的高度适当调节防缠绕板的高度,达到防缠绕的目的。防缠绕板左右两侧设有多个间距为20 mm的螺纹孔,通过螺纹杆固定在板槽内。在防缠绕板的板槽底部,设有5个圆柱凸台,可以用来固定弹簧,可以根据需要来添加或更换不同强度的弹簧。板槽的突出部位左右两侧上设有螺纹口,该位置装有割刀的刀架,可以根据需要更换不同类型的割刀。

图3 防缠绕板结构示意图1.弹簧 2.防缠绕板 3.割刀 4.刀架

2.3 绞龙及其组件的参数确定

为了避免作物缠绕,搅龙的内径一般采用300 mm;螺旋叶片高度约为100 mm,有光面和折纹面两种,前者制造简单,叶片厚度为3~4 mm;后者由矩形钢带冲压而成,用料少、强度高,便于焊接,叶片厚度可薄到1.5 mm左右;搅龙与割胡麻植株的间距为500~540 mm,转速为150~200 r/min,转速过高容易使作物脱粒[13-14]。图4为搅龙输送物料的运动速度示意图。

图4 螺旋叶片运动速度示意图

从图中可以看出其轴向推进速度vr的计算公式为[14]:

(1)

式中:S为搅龙的螺距,mm;n为推运器的转速,r/min;α为推运器的螺旋升角,(°);f为摩擦系数,f=tanφ;φ为摩擦角,(°)。

由此可以知道,当1-ftanα≤0时,物料将不能沿轴向运动,所以螺旋角必须满足以下条件,即:

(2)

(3)

从式(1)中可知,如果当螺距S相等的时候,当搅龙的半径r增大时,会引起螺旋角α的减小,此时搅龙横向输送能力量会增加,但是它的输送速度会减小;如果搅龙的半径r为定值时,S与α成正比,即螺距S大,螺旋角α也会变大,横向输送速度也会相应变大。螺旋叶片需要延伸进中间输送装置槽侧壁内左右,100~150 mm以防止输送槽入口被堵塞,或者会阻挡搅龙的回转运动。为避免割下的作物在搅龙或伸缩杆齿前面堆积或从割台前滑落,因此设有皮带式输送装置,可以增大螺旋式搅龙与护刃器梁的水平距离[14-15]。

2.4 拨齿参数确定

拨指的长度L和偏心距e的计算公式为:

(4)

L=l+e+lmin

(5)

式中:e为偏心距,mm;lmax为拨指伸出滚筒的最大伸出长度,mm;lmin为相对方向的最小伸出长度,mm;r为推运器简体的半径,mm。

常用的e值为68 mm,L值为230 mm左右,拨指的轴向间距一般为240 mm左右,两边最外端的拨指应该距离中同输送装置侧整50~100 mm,以防止堵塞。在装配时应当保证拨指转至后上方时,能向筒内收缩,但也不会完全缩回,会在搅龙筒外留有一段距离Lmin(Lmin一般取值为10~20 mm,估计取当15~20 mm);转至前下方时,应伸出简外,伸出长度一般为140~150 mm[14-16]。

2.5 防缠绕板位置的调整

防缠绕板的高低影响的是对胡麻以及其他作物在搅龙上的缠绕周长,防缠绕板的板槽上安装有刀架,所以具有一定的高度,对于较为低矮的作物,防缠绕板的高度可以与板槽的高度一致,另外也可根据所收割的作物的具体高度对防缠绕板进行调整,防缠绕板上左右两侧设有的螺纹孔可以调节防缠绕板的高度,以此来满足割台上的基本防缠绕需求。但是防缠绕板的高度也不宜过高,否则在回转的时候会刮碰到割台地板或无法满足作业要求,影响搅龙筒的回转。

3 拨禾轮的调整

在收割胡麻或者其他作物时,拨禾轮位置的确定对倒伏的作物的收割以及对已经割倒的作物茎秆的向后拨送有很大的影响。在收获作物时一般都要求拨禾轮的主轴是位于往复式切割器前方10 mm左右的上方位置,如果拨禾轮的位置过于靠前,会出现推到疏导能力变弱的情况,尤其是对于胡麻这类茎秆韧性较强的作物来说,向后拨送待割茎秆以及将已割茎秆向后拨倒的作用就会变弱;反之,若拨禾轮的位置过于靠后,拨禾轮上的固定弹齿有可能会与搅龙上的螺旋叶片发生碰撞,在收割作物时,对于待割的作物茎秆的拨送能力变弱,甚至无法拨到较远处的胡麻,影响作业效率。对于生长较为稠密的农作物,也可适当调整拨禾轮的位置靠前一点,但也不宜过大。

弹齿调整时将调节螺栓先拆下,然后转动偏心调节盘,可以使之相对于拨禾轴转动,带动弹齿偏转。在收割胡麻时一般将弹齿与水平面设为垂直状态,以便保证弹齿可以竖直插入作物,以此来满足收割的作业要求。

4 割台带式输送装置的设计

当收割机向前行进时,往复式切割器将胡麻茎秆割断,由拨禾轮将已经割刀的胡麻茎秆拨倒在割台上,胡麻植株的叶片及果实部分可以与搅龙进行大面积接触,此时再由螺旋式叶片向中间拨送时抓取力强,伸缩杆齿向后输送时也较为方便,当胡麻茎秆缠绕在搅龙上由防缠绕板来增大胡麻植株的首尾间距,由割刀割断缠结的茎秆。由于往复式切割器距搅龙较远,拨禾轮无法完全将所有的损坏的枝节叶片等拨送到搅龙位置,为防止堆塞问题,将割台的前端加以带式输送装置,将割台前端的胡麻枝节叶片等及时输送到搅龙附近,防止堵塞问题出现。

4.1 结构及工作原理

机器工作时,割台上的细小枝节在前端由传送带输送到搅龙下方,再由搅龙向后输送。支承装置用于承托运输带及其上物料,由于胡麻秸秆及枝节相对较轻,所以双带支承采用平面单辊式支承装置,此时的运输带面平直,适合胡麻植株茎秆的水平输送要求,下带支承装置只是起到承托运输带的作用,所以也采用平面单辊。

为了防止输送带在工作过程中偏斜,需要将支承辊柱一眼运动方向往前斜2°~3°安装,使运输带受有向中间的分力,从而保持在中央的位置。此带式运输装置的运转主要是依靠驱动滚筒与皮带间的摩擦力,为了保持正常的摩擦,需要有张紧装置,因此,在输送装置下部也装有从动滚筒即为张紧滚筒。此滚筒位置可以由侧面的调节板进行调节。

图5 带式输送装置三维示意图1.传动轮 2.支承架 3.输送带 4.张紧装置

4.2 输送装置的调整

为防止割台上的皮带式输送装置上的皮带在作业时会出现打滑的现象,在输送装置支架的中间部位设有张紧装置,在调节时可以先卸下调节螺柱,在上下转动调整手环,确定好从动辊要预紧的位置后,重新将调节螺柱旋入固定架固定位置,以此来调整皮带的张紧程度,解决皮带打滑的现象,满足机械化收割的作业需求[16-17]。

图6 张紧装置1.调整手环 2.固定架 3.从动辊 4.调节螺柱

5 结 语

此次研究设计的胡麻联合收割机防缠绕割台可一次性实现对胡麻茎秆的分禾、切割、喂入、输送等收割工序,实现了割幅为3 250 mm的胡麻防缠绕割台快速喂入,其中绞龙及其配套装置、偏心拨禾装置和带式输送装置有效的解决了胡麻联合收获时出现的茎秆缠绕、作物堆积等现象,作业生产率可达0.6~1.3 hm2/h,满足胡麻机械化收获作业的功能需求。通过对防缠绕绞龙的计算分析表明,该设计满足设计要求,本研究以期为胡麻联合收割机防缠绕机构设计及其后续研究提供参考。