某赤铁精矿压滤机滤饼带式输送机优化改造探讨

2020-08-03李泽理孔文杰

张 旺,李泽理,孔文杰

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2中信重工工程技术有限责任公司 河南洛阳 471039

3矿山重型装备国家重点实验室 河南洛阳 471039

压滤机在处理粒度较细、黏性较大的物料时,较其他脱水设备具有较好的效果[1-2]。某球团厂赤铁精矿原料由于来料粒度较粗,经磨矿分级达到-0.074 mm 占 80% 的粒度后,进入由浓缩机和压滤机组成的脱水系统[3],最终产品为压滤机滤饼,当滤饼达到含水率 ≤ 10% 的要求后,经带式输送机输送至下一作业工序。由于压滤机为循环作业,滤饼输送机需要在限定时间内将一个循环的处理量输送完毕。通常压滤机卸料时间较短,且多台压滤机并行运行时对带式输送机的运行参数 (如输送能力、带速以及相关部件的结构等)要求较高。笔者针对压滤机滤饼带式输送机在实际运行中出现的撒料及电动机频繁跳停现象进行了分析,对现场整改措施及该类型带式输送机的选型设计进行了探讨。

1 带式输送机设计参数

某赤铁精矿二段脱水作业设计采用 6 台 (5 用 1备)单台过滤面积为 600 m2的全自动高效压滤机,处理总矿石量为 200 t/h,每台压滤机产生的滤饼通过布置在其下方的带式输送机汇合至一条转运带式输送机上,并输送至料仓。压滤机为循环作业,其循环时间决定了滤饼带式输送机的输送能力。每台压滤机的工作循环时间约为 30 min,其中卸料时间约为 2 min,一个循环产生的滤饼质量约为 24 t,压滤机卸料部设有缓冲接料斗,其下部开口尺寸为宽 0.7 m、长 8 m,要求滤饼带式输送机需在 25~30 min 内将一个压滤循环产生的滤饼全部输送完毕,且其受料段能够承受每个循环约 24 t 的料压。基于上述要求,选用的带式输送机相关技术参数如表 1 所列。

表1 带式输送机相关技术参数Tab.1 Related technical parameters of belt conveyor

2 带式输送机撒料问题

2.1 问题分析

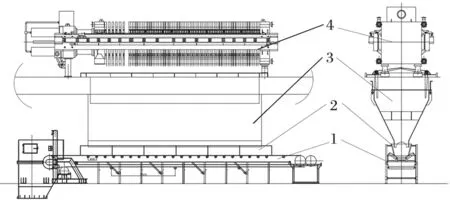

图1 带式输送机撒料现象Fig.1 Material spillage on belt conveyor

现场压滤机产生的滤饼经带式输送机输送过程中出现了撒料现象,如图 1 所示。带式输送机的工艺布置如图 2 所示。从图 2 可知,带式输送机导料槽内的料层厚度由压滤机滤饼接料斗下部开口与带式输送机带面之间的距离决定 (约 330 mm),导料槽内物料横截面积经过计算约为 0.321 5 m2,如图 3 所示。滤饼出导料槽后带式输送机上的料层厚度由带式输送机的宽度、槽角、倾斜角度以及物料的动安息角决定,物料最大横截面积经计算约为 0.145 7 m2,如 4 所示。带式输送机导料槽内物料横截面积远大于带式输送机上正常堆积物料的最大横截面积,二者的料层厚度差异较大,且导料槽与头部漏斗之间未连接,当物料输送出导料槽后料层厚度无法继续维持导致撒料。

图2 带式输送机的布置Fig.2 Layout of belt conveyor

图3 带式输送机导料槽内物料最大横截面积Fig.3 Maximum cross-sectional area of material in guide groove of belt conveyor

解决带式输送机撒料现象主要有 2 种方案:方案一,控制导料槽外带式输送机上的料层厚度;方案二,导料槽全封闭设计,即将导料槽延长至头部漏斗内部靠近头部滚筒的卸料点处。对于方案一,需要验算带式输送机上物料正常堆积时的最大横截面积能否满足产量要求;对于方案二,需在现有导料槽与驱动滚筒之间增加槽形承载托辊,并将原有导料槽延长约 1 m,该方案对带式输送机各部件的承载能力以及驱动系统的要求均高于最初的设计值,因此综合考虑改造工程量及可操作性,最终采用方案一进行优化改造。

图4 带式输送机上物料最大横截面积Fig.4 Maximum cross-sectional area of material delivered on belt conveyor

带式输送机最大输送量[4]

式中:Qm为带式输送机最大生产能力,kg/s;S为输送带上物料最大横截面积,m2;v为带速,m/s;k为倾斜系数,由于该带式输送机倾角为 0°,故取值为1;ρ为物料堆密度,kg/m3。

按式 (1)计算得到带式输送机最大输送量约为115.22 t/h,其 30 min 内的输送量约为 57.61 t,远高于压滤机每个循环的滤饼输送量要求 (约 24 t)。因此,可通过控制导料槽外带式输送机上的料层厚度来解决运行过程中的撒料问题。

2.2 解决措施

为了控制物料出导料槽后在带式输送机上的料层厚度,在前段导料槽出口处增加可上下调节的挡料板,具体结构如图 5 所示。挡料板上设有 3 列间隔 20 mm 的螺栓孔,上下调节挡料板将其上的螺栓孔与 2条横置角钢上预留的螺栓孔对齐,用螺栓紧固。

图5 料层厚度调节挡料板结构示意Fig.5 Structural sketch of baffle for adjusting material layer thickness

带式输送机上物料的横截面积最大时,物料顶部距离水平带面的距离约为 250 mm,根据式 (1)反算,将一个循环产生的约 24 t 滤饼输送完的时间约为 10 min,此时带式输送机的输送能力高于设计值 (要求25~30 min),当多台压滤机同时卸料即带式输送机将物料同时输送至转运带式输送机时,转运带式输送机所需的输送能力将远大于设计值,因此需要降低滤饼带式输送机的输送量。通过将挡料板继续下调至距离输送带水平面约为 130 mm,此时滤饼输送完的时间约为 27 min,满足滤饼带式输送机及转运带式输送机的设计要求。

3 电动机跳停问题

3.1 问题分析

带式输送机撒料问题解决后,现场运行时带式输送机电动机频繁跳停,按照表 1 设计参数计算[4],该带式输送机所需驱动功率约为 1.25 kW,远低于其配套电动机的额定功率 5.5 kW。根据空载试车时电动机的运行电流达 7.2 A (约 62% 额定电流)可以断定,该带式输送机的驱动系统未能满足其额定的性能要求,造成跳停的原因是,带式输送机的荷载超过了其配套驱动系统的能力。因此,为了能够连续生产且解决电动机的频繁跳停问题,须降低带式输送机的荷载。

带式输送机的荷载主要来源于接料斗中滤饼在带式输送机上的垂直料压、物料与导料槽侧板以及物料与输送带之间的摩擦力,因导料槽外料层厚度调节挡板使出料口变小,阻止了物料的正常运行,使得物料与导料槽侧板和输送带之间的摩擦力更大。因此,减小输送带的负荷是解决电动机频繁跳停的关键,而减小输送带负荷主要通过以下 2 个方面:

(1)减小输送带上的垂直料压 可通过缩小接料斗的下料口尺寸,使接料斗承受部分料压,从而减小输送带上的承压面积,并在接料斗卸料口处增加倾斜的承压板,进一步减小滤饼在输送带上的料压。

(2)减小物料与导料槽和输送带之间的摩擦力 物料与导料槽和输送带之间的摩擦力与料层厚度以及物料的物理性质有关,减小摩擦力主要通过降低料层厚度、减小物料与导料槽和输送带之间的接触面积来实现,因此考虑缩短接料斗的卸料口与输送带之间的距离,尽量减小物料在输送带上的横截面积,进而减小物料与导料槽和带面之间的接触面积。

3.2 解决措施

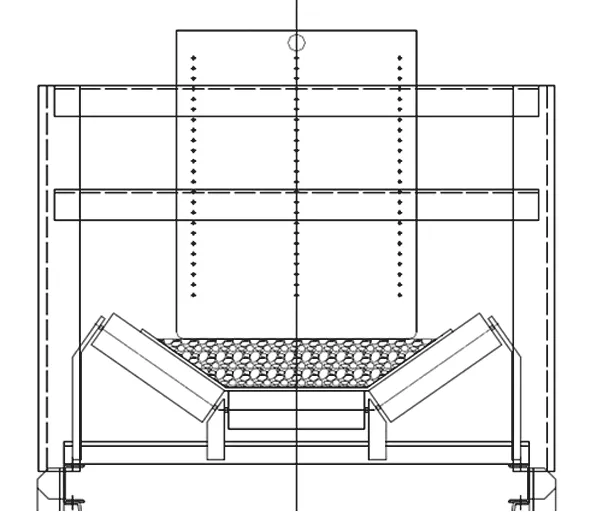

减小输送带负荷的改造方案如图 6 所示。通过增加钢板 1、钢板 2,同时结合现场实际尺寸,将接料斗卸料口与带面之间的距离从 330 mm 降至约200 mm,接料斗的短边开口尺寸由 700 mm 降至 373 mm,此时物料与导料槽未接触,为了应对将来可能出现的接料口下部堵塞问题,拆除导料槽,以便于清理堵塞。在接料斗卸料口处平行于料斗短边的方向增加钢板 3,其与水平方向呈 65°夹角,间隔 800 mm均匀布置,落料处设计在缓冲托辊上 (缓冲托辊间距400 mm),该设计将物料在带式输送机运行方向的长度由 7 998 mm 减小至 6 342 mm。经过实际运行验证,该方案解决了电动机频繁跳停的问题。

图6 优化改造方案示意Fig.6 Sketch of optimization reformation scheme

4 带式输送机选型及设计探讨

由于压滤机是周期性作业,滤饼带式输送机的输送能力应大于压滤机一个周期的滤饼产量,压滤机一个周期的时间越短,所需带式输送机的输送能力越大;多条滤饼带式输送机汇合到一条转运带式输送机上时,转运带式输送机的输送能力应能满足多台压滤机同时卸料时的滤饼产量。滤饼带式输送机的带速应严格限制,因为带速较高时对后续转运带式输送机的输送量要求过高,从而导致选用的规格较大;带速较低时,滤饼带式输送机的规格相对较大,同时会使得驱动系统中的减速器、电动机等规格相应增大。因此,带式输送机的带速建议按照其输送能力,在压滤机一个周期内将滤饼输送完毕进行设计。

压滤机的滤饼卸料时间较短,建议压滤机下部设置缓冲接料斗,接料斗下部设置倾斜挡板,保证下料通畅的同时能够减小卸料时滤饼对带式输送机受料段的冲击,并降低带式输送机的电动机负荷;驱动系统选择时,应考虑到接料斗内物料在带式输送机上的料压,满足带载启动及带载运行;与接料斗连接的带式输送机导料槽建议设置为全封闭结构,即从受料点延伸至头部滚筒卸料点,避免在物料输送过程中撒料,同时能够增大带式输送机上物料的横截面积,带速一定时相应降低了带式输送机的规格。

5 结论

(1)带式输送机导料槽内物料的横截面积远大于导料槽外输送带上物料的最大横截面积,料层厚度悬殊,且导料槽与头部漏斗之间未连接是造成带式输送机撒料的主要原因。通过在前段导料槽外增加可上下调节的挡料板,来控制输送带上的料层厚度,解决了带式输送机撒料的问题。

(2)带式输送机频繁跳停的主要原因是荷载超过了驱动系统的能力,通过改造接料斗卸料口相关尺寸,并增加倾斜的承压板,降低物料在带式输送机上的垂直料压负荷;减小料斗卸料口与带面之间的距离,从而降低料层厚度以及物料与导料槽和输送带的接触面积,达到了降低输送带负荷的目的,解决了电动机频繁跳停的问题。

(3)压滤机滤饼输送带式输送机选型时,带速的选择较为关键,建议按照其输送能力在压滤机一个周期内将滤饼输送完毕进行设计;多台压滤机滤饼汇合至转运带式输送机时,转运带式输送机的输送能力应能满足多台压滤机同时卸料时的产能;滤饼带式输送机的带速确定后,为了增加其输送能力,建议导料槽全封闭设计,增加物料横截面积的同时能够避免撒料。