智轨电车自主导向与轨迹跟随技术研究

2020-08-03冯江华任晓军王山伟刘小聪

彭 京,冯江华,肖 磊,任晓军 ,王山伟,2 ,刘小聪

(1. 中车株洲电力机车研究所有限公司,湖南 株洲 412001;2. 北京中车重工机械有限公司,北京 102200 )

0 引言

随着经济的发展,交通拥堵成为了困扰城市居民出行的主要问题,严重制约了居民的出行和商业运输效率。智轨电车作为一种城市轨道交通全新制式交通工具,不仅具有轨道交通的运量与通过性,又具有道路巴士的灵活性与基础设施成本低的优势,是未来城市轨道交通发展的新趋势[1]。智轨电车宽2.65 m,为多编组铰接车辆[2],沿着特有的3.5 m设计车道进行类轨道行驶,在转弯过程中存在占路宽度大、灵活性差、转向不及时及误差大等难题,车辆容易出现甩尾、偏离车道,从而引起交通事故的发生。

目前,国内外学者对多轴车辆转向及轨迹跟随进行了大量研究[3-5]。杨忠炯等人利用Simulink仿真软件研究了铰接运矿卡车液压动力转向系统的动态特性[6];Carl-johann Van Eeden对多轴车辆液压转向系统控制策略及稳定性进行了研究[7];黎鑫溢等人对提高多轴车辆电液比例转向系统随动响应速度的方法进行了分析[8];Soo Ho Lee提出了一种方法,其通过采用检测安装在道路中央的磁石来采集车辆侧向偏移量,再通过闭环控制全轴转向系统消除侧向偏移的方式来实现轨迹控制[9];Sebastian Wagner提出了一种新型双自由度控制策略,其通过全轴转向技术来实现多铰接车辆的轨迹跟踪控制,但需要实时获取车辆的位置并进行复杂的计算[10]。由此可见,国内外对于多轴车辆转向系统的研究报道主要集中在重型载货汽车及军用特种车辆等领域,且跟随控制算法较为复杂。

本文针对智轨电车提出了一种自主导向与轨迹跟随控制系统,首先介绍了自主导向系统组成,并阐述了一种高效、高鲁棒性的轨迹跟随控制算法,最后通过建模仿真和实车试验对其自主导向与轨迹跟随效果进行了验证。

1 自主导向系统组成

智轨电车主要结构如图1所示,具有3节车厢(可扩充编组),包含WS1~WS6共6个转向轴,列车具有双向行驶功能。当以第一节车厢为行驶方向时,WS1轴为线控转向形式,而自主导向系统是采用电控液压转向的方式对WS2~WS5进行控制,使其按照一定规律跟随WS1进行运动的闭环系统。自主导向系统主要包含转向控制单元及执行转向机构两大部分。

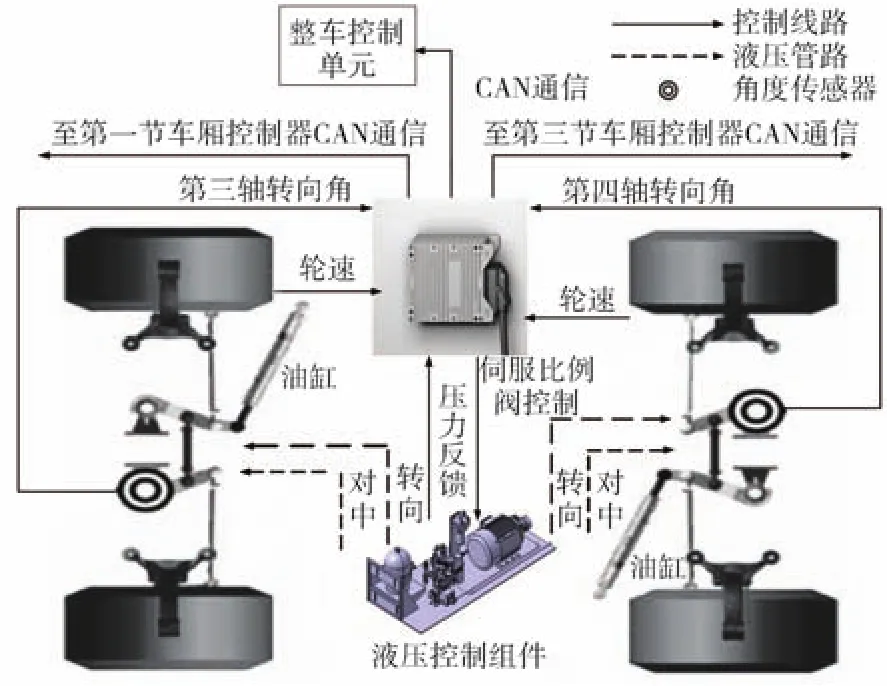

自主导向系统转向控制单元包含转向控制器及各类传感器(图2)。所有车轴上均安装有角度传感器及速度传感器,车厢与车厢之间的铰接装置上亦安装有角度传感器。转向控制单元通过采集各个车轴上的角度传感器信号与速度信号进行闭环控制,通过电信号控制转向执行机构推动车轴转向,每个车轴均具有独立的转向执行机构。自主导向系统共有3个转向控制单元。第二转向轴的转向指令通过采集第一转向轴的实际转向角并结合车速在转向控制单元1中经计算获得。第三转向轴与第四转向轴的转向指令通过采集安装在第一节车厢与第二节车厢之间铰接装置上的铰接转向角并结合车速在转向控制单元2中经计算获得。同理,第五转向轴与第六转向轴的转向指令通过采集安装在第二节车厢与第三节车厢之间铰接装置上的铰接转向角并结合车速在转向控制单元3中经计算获得。

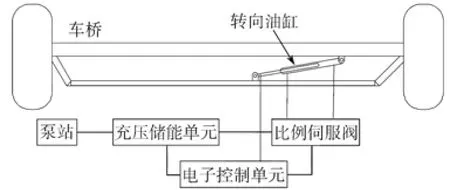

自主导向系统转向执行机构主要包括泵站、充压储能单元、比例伺服阀及转向油缸(图3)。液压转向油缸被安装于车桥上,泵站及充压储能单元为系统提供液压油,压力油通过比例伺服阀驱动转向油缸,从而实现车轮转向。转向控制单元接收输入信号并依此控制比例伺服阀开口度;同时油缸位移传感器检测油缸位移,并将其反馈至输入端进行比较,形成闭环控制[11],实现对转向油缸位移方向和大小的高精度控制。

图2 自主导向系统转向控制单元Fig. 2 Steering control unit of the autonomous guidance system

图3 转向执行机构Fig. 3 Steering system

2 轨迹跟随控制算法

智轨电车自主导向系统采用轨迹跟随控制算法对第2~5轴进行控制,其基本控制原理为司机通过观察地面上的轨迹标识线来调整方向盘,使得车辆第一轴沿轨迹标识线路径行驶,而第2~5轴的中心点按照同样的轨迹路径跟随行驶。轨迹跟随示意如图4所示。

图4 轨迹跟随示意Fig. 4 Schematic diagram of track following

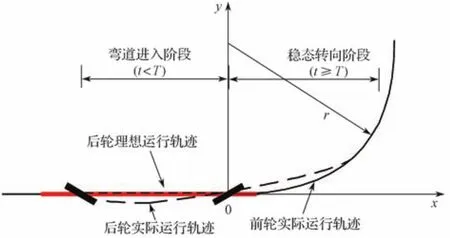

通常,道路车辆从直线进入弯道运行时被分为两个阶段,即弯道进入阶段和弯道稳态转向阶段。弯道进入阶段为车辆从直线进入弯道且整车未完全进入弯道之前的时段;弯道稳态转向阶段为车辆完全进入弯道中,前后轮进入定半径转向阶段。

图5以三编组智轨电车为例示出智轨电车的运行轨迹跟随过程。假设第一节车厢的中心坐标向量为R=x+iy,第一节车厢与x轴的夹角为θ1,前两节车厢之间的夹角为φ1,后两节车厢之间的夹角为φ2,以顺时针为负,逆时针为正。图中,v1~v6为第一轴到第六轴车轮转速,δ1~δ6分别为6个轴的车轮转向角。

图5 双铰接车辆的运动模型Fig. 5 Kinematic model for a double-articulated vehicle

根据运动学方程,可以求出车辆运行过程中的整车轨迹及状态:

式中:ω1,ω2和ω3——3节车厢的横摆角速度。

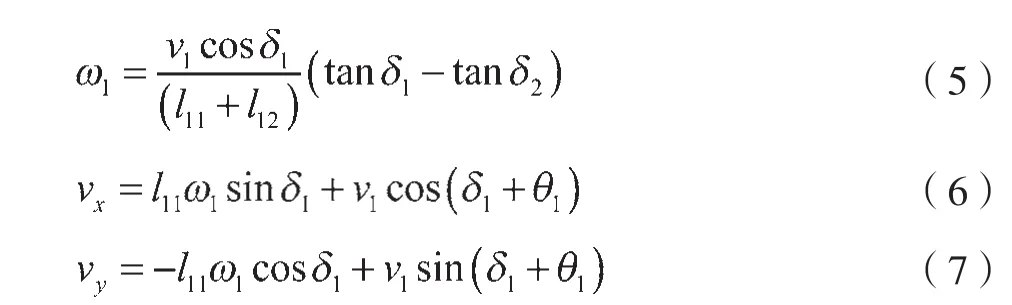

根据几何关系以及车厢之间速度协调方程,可以求出式(1)~式(4)中的各物理量:

式中:l11——第一轴与第一节车厢中心的距离;l12——第二轴与第一节车厢中心的距离。

同样,根据铰接处速度协调方程,可以得到第二节和第三节车厢的速度与角速度结果。

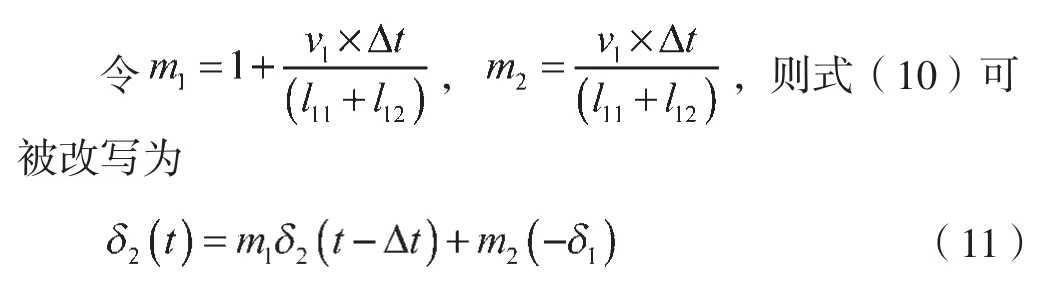

从理论上很容易推导得知,双铰接车辆中任意一个车厢任意时刻的位置可以由当前车厢的2个车轮转向角与驱动轮速度唯一确定。车辆转向时,可以简单分为两个阶段,即进弯前的直线阶段与进入弯道后的阶段。为了缩短车辆运行过程中占用路面的宽度,需要确保两节车厢车轮运行的轨迹与道路方向一致。因此,以单节车厢为研究对象分析车辆转弯过程(图6)。根据图6可知,车辆完成转向需要经历两个阶段,为使转向阶段轨迹偏差最小,后轮转向角度需要满足

式中:T——后轮运行至转弯点的时间。

图6 车辆转弯时角度控制Fig. 6 Steering control for the vehicle turning

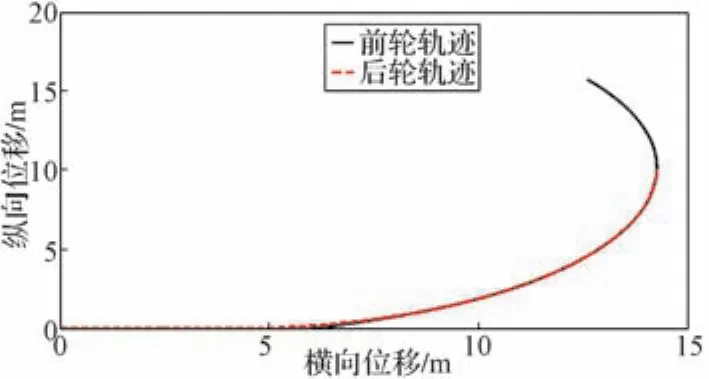

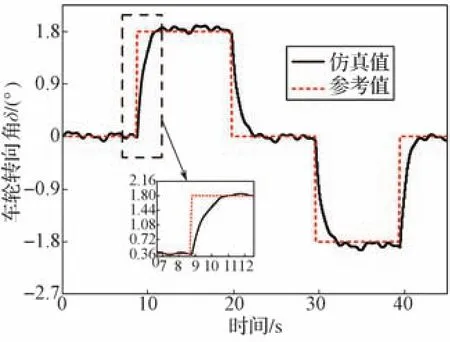

利用车辆的运动学方程可以计算得出同一节车厢前轴与后轴之间的轨迹偏差;根据式(1)和式(2)可求出相应的轨迹偏离函数。假设车辆前轮转向角δ1不发生变化,说明车辆在稳态转弯,为了在该转弯过程中满足式(8)中t 车辆在转向过程中,其转向角较小,即δi≤1,则可以得到tanδi≈δi,cosδi≈1;利用向后差分方法,式(9)可变换为 式中:Δt——控制时间间隔。 根据式(8)和式(11),可以编程计算得到前轮与后轮的轨迹,如图7所示。 图7 车辆理想跟随时前后轮的轨迹Fig. 7 Paths of the front and rear wheels when vehicle ideally following 由图7可知,当后轮与前轮之间的关系满足式(8)和式(11)时,后轮即可按照前轮的轨迹前进,从而实现轨迹跟随。 利用智轨电车实车参数,在ADAMS软件中建立智轨电车动力学模型;根据自主导向系统执行机构工作原理分析,建立其Amesim仿真模型[9];并结合轨迹跟随控制算法,在 Matlab/Simulink中建立控制模型进行联合仿真(图8),通过仿真分析及试验验证智轨电车自主导向及轨迹跟随控制方法的效果。 图8 自主导向与轨迹跟随系统Simulink联合仿真模型Fig. 8 Simulink model of autonomous guidance and trajectory following system 设置转弯半径R为20 m,车辆加速到10 km/h并保持,运行仿真得到车辆在直线路况进入R20半径弯道路况下车辆轨迹偏差,如图9所示。可以看出,车辆进入弯道和恒定弯道中时运行平顺,无“自锁”现象发生,且轨迹重合度较好,偏差较小:在入弯过渡过程的轨迹跟随误差小于0.1 m,在恒定圆周上轨迹跟随误差小于0.15 m,出弯处的轨迹跟随误差小于0.5 m。 图9 智轨电车轨迹跟随偏差Fig. 9 Deviation of trajectory following about autonomous-rail rapid tram 针对图9仿真结果,在图10所示弯道试验场进行现场试验验证,选取图中4个红线所示位置为测量点。车辆在试验场先加速到10 km/h并保持该速度驶入圆周路面,再从圆弧路面转弯驶出,其路面参数与仿真参数相同。表1示出在该试验线上4个不同测量点的跟随误差数据。可以看出,在位置1所示车辆入弯位置,各轴(除第一轴外)轨迹最大误差为0.08 m;在位置2与位置3等稳态圆周的弯曲路面位置,各轴(除第一轴外)轨迹最大误差为0.12 m左右;在位置4出弯位置各轴(除第一轴外)轨迹最大误差为0.46 m,与仿真结果基本吻合。 图10 弯道试验Fig. 10 Curve test 表1 轨迹误差测试数据Tab. 1 Test data of trajectory error 在对智轨电车轨迹跟随效果进行仿真验证后,重点对单节车厢的自主导向执行机构性能进行了仿真与试验验证。在Simulink中,设置阶跃输入信号为1.8°,得到车轮转角阶跃响应曲线如图11所示。可以看出,车轮可以迅速地跟随输入信号进行转向,并最终达到稳定位置。 图11 仿真响应曲线Fig. 11 Simulink response curves 智轨电车自主导向系统的两个主要指标分别是车辆行驶过程中的转向响应时间和转向精度[12]。为验证转向系统的有效性,进行实车性能测试(图12)。由于车辆车身较长,兼顾安全考虑并结合仿真,控制器设定的阶跃角度为1.8°,通过对WS2~WS5进行测量,得到车轮转向的最小响应时间为0.72 s,最大系统响应时间为1.28 s,转向角度最大误差为0.15°、最小误差为0.05°。表2示出转向响应时间及转向角误差数据,图13示出转向响应时间及转向角误差测量波形。 图12 转向系统性能测试现场Fig. 12 Performance test -site of the steering system 表2 电控液压系统响应性能Tab. 2 Response performance of electro-hydraulic steering system 图13 电控液压系统响应时间及转向角误差测量波形Fig. 13 Response time and steering angle error testing curves of electro-hydraulic steering system 根据车辆总体设计要求,智轨电车自主导向系统执行响应时间应低于1.5 s,转向误差应低于0.2°。由表2和图13可以看出,该多轴电控液液压转向系统的响应时间及转向角度误差均满足总体系统要求。 本文详细介绍了智轨电车自主导向与轨迹跟随系统,并结合仿真分析与实车测试验证了研究结果的有效性。目前该方案已成功应用于中车株洲电力机车研究所有限公司的智轨电车项目,解决了传统多编组胶轮车辆的多项技术瓶颈问题,在实际应用中具有响应快、跟随精度高等优势,达到了业内领先水平。

3 仿真分析与试验验证

3.1 轨迹跟随效果仿真与试验验证

3.2 自主导向执行机构效果仿真与试验验证

4 结语