基于工业转载溜槽的颗粒体平抛运动及逸散过程模拟

2020-08-03孙宏发李安桂

孙宏发,李安桂

(1.西安建筑科技大学 建筑设备科学与工程学院,陕西 西安 710055;2.湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

工业生产是社会进步的源动力.工业原材料作为工业生产过程中重要元素之一,通常需要经过各种加工和处理.然而,工业原材料的加工和处理过程往往会带来各种各样的社会问题,其中最为突出的就是环境污染问题[1-2].煤粉、铝粉、水泥等散状物料在工业原材料中占据相当大的比重.这些散状物料作为原材料用于工业生产之前一般需要通过转运、输送等处理过程.而转运、输送过程最为常见的部件为转载溜槽.散状物料中粒径较大的颗粒在运动过程中对溜槽内引起的卷吸空气影响较大.然而,可吸入的细颗粒(粉尘)依靠自身重力很难在空气中沉降下来,容易随着卷吸空气逸出溜槽.逸散的粉尘严重影响了生产安全及工人的身体健康[3,4],甚至存在粉尘爆炸风险[5,6].

对颗粒流下落过程的研究始于上世纪六十年代.最早Hemeon[7]提出了单颗粒下落模型用于预测颗粒流下落过程的卷吸空气量.接着Tooker[8]通过引入新的参数对Hemeon的理论模型进行了修正.然后,Arnold[9]和Cooper[10]对卷吸空气特性进行了深入研究.发现颗粒流料流核心区截面积随着下降高度的增加而减少,而卷吸空气半径与下落高度呈正相关的关系.Ogata[11]提出了在Re﹤500时单一粒径颗粒流卷吸空气模型与多粒径颗粒流卷吸空气模型.王怡等[12]对自由下落非均一粒径颗粒流的流场特性进行了研究,发现卷吸空气速度在轴心处最大且大颗粒对卷吸空气速度影响要明显大于小颗粒.

如上所述,目前对颗粒流下落过程卷吸空气特性研究主要集中在颗粒流自由下落过程.然而,实际生产过程颗粒流下落过程存在大量抛体运动过程,工业生产中最为常见的转载溜槽运行过程即为颗粒流平抛下落过程.有基于此,作者以典型工业转载溜槽为对象对颗粒流平抛下落过程卷吸空气特性进行了研究.通过数值计算得到了颗粒流平抛下落过程颗粒逸散及卷吸空气特性等相关结论为工业颗粒输送系统粉尘控制提供参考依据.

1 气固两相流数值模型

本研究中颗粒流在空气中运动过程本质上属于气固两相流,由于整个运动过程颗粒相所占体积分数较小.所以在计算过程中采用的数值模型为欧拉-拉格朗日模型.

1.1 溜槽内气固两相流进行数值计算时提出以下几点假设[13]:

(1)溜槽内空气流动为三维等温不可压缩流动;(2)溜槽内部气固两相流动为定常流动;(3)溜槽密闭良好无漏风;

1.2 气相数值模型

Fluent中对气相模拟时湍流模型常用的有k-ε和k-ω模型,根据文献[14]介绍本文湍流模型选择RNGk-ε模型.控制方程如下.

Gk+Gb-ρε-YM

(1)

(2)

(3)

(4)

(5)

(6)

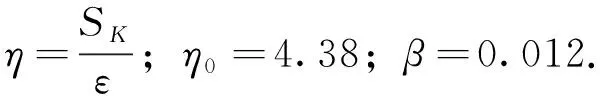

式中,ρ为空气密度,k为湍动能,ui、uj分别为i、j对应气流速度,ui′、uj′分别为i、j对应气流时均速度;xi、xj分别为i、j对应坐标位置,ε为湍动能耗散率,μeff为分子扩散所造成的动力粘度,μt为湍流粘性系数,η为湍流时间尺度与平均流时间尺度之比,η0为η在均匀剪切流中的典型值,β为热膨胀系数,a为声速,gi为i方向重力分量,Pri为普朗特数,Gk为由层流速度梯度而产生的湍流动能,Gb为由浮力而产生的湍流动能,YM由于在可压缩流中过渡的扩散产生的波动,C1ε、C2ε、C3ε是常量分别取值1.42、1.68、0.09,αk和αε是k方程和ε方程的湍流普朗特数,Cμ为常数取值0.09,SK为应变率张量的范数.

1.3 颗粒相数值模型

Fluent中DPM模型是通过积分拉氏坐标系下的颗粒作用力微分方程来求解颗粒相的轨道.颗粒的作用力平衡方程在笛卡尔坐标系下的形式(Z方向)为

(7)

FD(u-up)是颗粒的曳力,即

(8)

Rep颗粒的相对雷诺数定义如下.

(9)

曳力系数CD可运用下面式子计算:

(10)

FZ是其他力,只考虑由于颗粒加速度引起的附加质量力.

(11)

其中:u为流体相速度;up为颗粒速度;μ为流体动力粘度;ρ为流体密度;ρp为颗粒密度,dp为颗粒直径.

2 物理模型及验证

2.1 物理模型

以实际工业生产中直角溜槽为例,作者利用建模软件CATIA建立了三维转载点溜槽模型.再利用网格划分软件ICEM对溜槽模型进行了结构化网格划分,模型采用的最终网格数为210万.物理模型如图1所示,具体模型部件及尺寸如表1所示.

图1 物理模型Fig.1 Physical model

表1 模型部件及尺寸

2.2 边界条件

本研究中颗粒平抛源根据实际散料转运过程中皮带上物料堆积高度及皮带宽度选取200 mm×1 000 mm的面源.皮带运行速度根据生产过程选取常见的2 m/s.颗粒物粒径选择300 μm、400 μm、500 μm三种不同粒径.颗粒物密度选取700 kg/m3、1 400 kg/m3、2 800 kg/m3三种不同密度.颗粒物质量流量选取0.05 kg/s 、0.1 kg/s、0.2 kg/s三种不同质量流量.具体边界条件如表2所示:

表2 边界条件

2.3 模型验证

为验证数值模拟的正确性作者将本研究中颗粒流平抛运动过程中竖直方向速度与Uchiyama[15]和Hemeon[7]研究结果进行对比.由图2、图3可知本文模拟颗粒竖直方向速度与Uchiyama及Hemeon的研究结果能够基本保持一致.

图2 颗粒竖直方向速度对比(400 μm、1 400 kg/m3)Fig.2 Comparison of particle vertical (400 μm、1 400 kg/m3)

图3 颗粒竖直方向速度对比(500 μm、2 800 kg/m3)Fig.3 Comparison of particle vertical velocity (500 μm、2 800 kg/m3)

图4 不同断面卷吸空气速度随颗粒质量流量变化Fig.4 The entrained air velocity varies with the particles mass flow at different cross sections

3 结果及讨论

3.1 溜槽内卷吸空气速度分布

为了解转载溜槽内卷吸空气速度分布情况在竖直方向上选取Z=4 m、2.5 m、1 m三个不同高度水平断面分别对不同颗粒流质量流量、粒径、密度情况下不同水平断面上卷吸空气速度情况进行了分析.

图5 不同断面卷吸空气速度随颗粒粒径变化Fig.5 The entrained air velocity varies with the particles diameter at different cross sections

图4可知颗粒物平抛下落过程随着质量流量增大在不同水平剖面上卷吸空气速度明显增大.颗粒质量流量为0.2 kg/s时在颗粒流核心区的卷吸空气速度最大达到1.6 m/s,沿着颗粒流核心区两侧卷吸空气的速度迅速下降.到达转载点溜槽竖直壁面前,由于空气与竖直壁面碰撞形成涡流使得空气速度逐渐增大.通过对不同剖面卷吸空气速度对比分析可知,在溜槽内颗粒平抛下落过程首先对颗粒流外侧空气的卷吸作用强于内侧,随着下落高度的增加对颗粒流内侧卷吸作用强于外侧.

图6 不同断面卷吸空气速度随颗粒物密度变化Fig.6 The entrained air velocity varies with the particles density at different cross sections

图7 不同断面颗粒物浓度随质量流量变化Fig.7 The particulate concentration varies with the particles mass flow at different cross sections

如图5所示,颗粒粒径对卷吸空气流场影响相对于质量流量较小.不同水平断面卷吸空气速度最大值基本保持在1.2 m/s左右.随着颗粒粒径增大颗粒流核心区向外侧平移(平抛方向).颗粒流下落过程中对两侧空气卷吸量由外侧大于内侧逐渐变为内侧大于外侧,但始终保持颗粒流核心区卷吸空气的速度最大.由断面Z=4 m和Z=1 m速度变化规律可知颗粒平抛初始阶段卷吸空气流场相对比较紊乱,下落到一定高度后卷吸空气流场速度相对比较稳定,规律为由颗粒流核心区向两侧逐渐减小接近两侧壁面前再逐渐增大.

如图6所示,随着颗粒物密度增大,卷吸空气最大速度逐渐减小.密度越大颗粒水平运动距离越大.颗粒密度对料流两侧卷吸空气影响与颗粒粒径、质量流量基本一致.由Z=4 m断面可知,在颗粒平抛运动初始阶段随着颗粒密度增大卷吸空气强度明显减弱.整个平抛下落过程中卷吸空气流场逐渐变得稳定,始终保持在颗粒流核心区内卷吸空气速度值最大.

3.2 溜槽内颗粒物浓度分布

为了解转载溜槽内颗粒物扩散情况在竖直方向上选取Z=4 m、2.5 m、1 m三个不同高度水平断面分别对不同颗粒流质量流量、粒径、密度情况下不同水平断面上颗粒物沿料流两侧扩散颗粒浓度分布特性进行了分析.

如图7所示,在不同竖直断面上颗粒物浓度随质量流量增大明显增大.颗粒流从断面Z=4 m下落到断面Z=1 m过程中,由于空气的卷吸作用颗粒流核心区的颗粒物浓度明显减小,质量流量越大减小越明显.从不同断面料流核心区的位置可知颗粒物质量流量对颗粒流平抛下落过程中水平运动距离影响不大.

如图8所示,平抛下落过程中颗粒粒径对竖直方向上不同高度断面内颗粒浓度影响较小,在Z=4 m和Z=1 m断面上核心区颗粒物浓度最大值基本保持一致.随着颗粒下落过程(Z=4 m→Z=1 m)料流核心区粉尘浓度逐渐减小,粒径越小颗粒物越容易随卷吸空气向四周扩散.由不同高度断面颗粒浓度分布图可知,随着颗粒下落过程中粒径越小颗粒流核心区浓度减小越明显.颗粒粒径为500 μm的颗粒流以水平初速度为2 m/s平抛下落3 m(Z=4 m→Z=1 m)过程中比颗粒粒径为300 μm的颗粒流水平扩散距离小接近0.2 m.

如图9所示,颗粒平抛下落过程中,随着颗粒密度增大水平运动距离明显增大,颗粒流向四周扩散能力明显减小.颗粒密度为2 800 kg/m3的颗粒流以2 m/s水平速度平抛下落3 m过程中(Z=4 m→Z=1 m)水平运动距离比密度为700 kg/m3的颗粒远接近0.35 m.整个下落过程中,料流核心区颗粒浓度逐渐减小.密度越大颗粒流核心区的保持能力越强越不容易向外扩散.

图8 不同断面颗粒物浓度随颗粒粒径变化Fig.8 The particulate concentration varies with the particles diameter at different cross sections

3.3 转载溜槽内颗粒物速度分布

以下三个图分别为颗粒的质量流量、粒径、密度对颗粒速度变化情况.料流从Z=5 m的上层皮带以水平速度2 m/s下落到Z=0 m的下层皮带上.由图10可知,颗粒平抛过程中速度变化规律大体分为两个阶段,在下落初始阶段颗粒的速度急剧增加的加速阶段,随后颗粒速度基本保持在一定值的匀速阶段.出现这一现象的主要原因与颗粒流下落过程颗粒物与周围空气接触程度有关,下落初始阶段颗粒物未能与周围空气充分接触以致于空气对颗粒物的阻力作用小,颗粒物主要在重力作用下加速运动.随着下落高度的增加,颗粒与空气充分接触受到空气的阻力也急剧增大,随着速度增大阻力也增大,最终在阻力与重力平衡的情况下以一定的速度匀速下落.从颗粒质量流量、粒径、密度对颗粒平抛运动速度的影响来看,颗粒密度对颗粒平抛运动速度影响最大,密度越大颗粒平抛下落速度增大的趋势越明显.颗粒密度为2 800 kg/m3时由Z=5 m→Z=0 m过程中颗粒速度由2 m/s增大到5 m/s.颗粒密度为700 kg/m3时由Z=5 m→Z=0 m过程中颗粒速度由2 m/s增大到3 m/s.然而,随着颗粒质量流量和粒径增大颗粒平抛运动速度略微增大,增大到一定值后基本处于稳定.

图9 高度方向不同断面颗粒物浓度随颗粒物密度变化Fig.9 The particulate concentration varies with the particles density at different cross sections

图10 颗粒物性对颗粒速度影响Fig.10 Effect of particle properties on particle velocity

4 结论

本文通过颗粒质量流量、粒径、密度对料流平抛运动过程中卷吸空气速度、颗粒浓度分布及速度变化进行数值模拟研究得到以下几点结论.

(1)颗粒质量流量对卷吸空气速度影响最大,质量流量增大卷吸空气速度明显增大,颗粒质量流量由0.05 kg/s增大到0.2 kg/s在Z=4 m断面上卷吸空气最大速度由0.65 m/s增大到1.6 m/s.颗粒物密度和粒径增大,卷吸空气速度略微减小.

(2)颗粒质量流量对颗粒平抛运动过程中扩散情况影响不大.颗粒粒径和密度对颗粒平抛运动过程中扩散影响较大,密度为2 800 kg/m3颗粒流以2 m/s速度做平抛运动下落3 m过程中(Z=4 m→Z=1 m)水平扩散距离比密度为700 kg/m3颗粒流小近0.35 m.密度和粒径越小颗粒物越容易从料核心区向外扩散.

(3)颗粒平抛运动过程中颗粒密度对颗粒速度影响最大,颗粒密度由700 kg/m3增大到2 800 kg/m3颗粒末速度由2.8 m/s增大到5 m/s,密度越大颗粒速度增大幅度越大.颗粒物速度随着质量流量和粒径增大,平抛初始阶段速度增大较为明显,下落到一定距离后速度基本保持在一个稳定值.