基于有限元的风力机叶片结构特性分析

2020-07-28姜勇

摘要:在目前的新能源领域发展史上,风能的速度日新月异。但风电机组运行环境使得风力机叶片的运行中承受着巨大的动态和静态载荷;其动态特性、结构强度和稳定性对风力发电机组可靠运行起着非常重要的作用。在此,针对某风力机叶片的结构进行动态特性—模态进行有限元计算分析。得出结论:叶片在测试中,挥舞和摆振是前四阶振动的主要体现形式;总体看挥舞方向刚度比摆振方向刚度小,故挥舞方向固有频率低,为后期风力机叶片结构设计提供参考。

关键词:特性分析;叶片结构;风力机

引言

风资源的应用在全球新能源和可再生能源行业中创造了最快的增长速度,是目前世界上能源领域发展最快的技术之一。而宁夏回族自治区能源发展“十三五”规划中也有明确指出,要在2020年风电装机达1100万千瓦 建成5个大型风电场,实现风资源有序开发。但是风力机运行环境一般比较恶劣,风力机叶片的运行情况和受载复杂,其动态特性分析对叶片结构及风力发电机组的可靠性设计起着非常重要的作用[1]。

1. 叶片的基本参数及结构型式

1.1 叶片的基本参数

研究对象风力机叶片基本参数如下:额定功率:1500KW;功率控制:变桨;风轮直径:82.5m;切入风速:3m/s;切出风速:25m/s;转速范围:10.3~20.7rpm;额定转速:17.4rpm;最大功率系数:0.489;叶尖最大挠度:6.3 m最佳尖速比:9.0;錐角:3°;旋转方向:顺时针;叶片数:3片;轮毂高度:80 m;长度:40.25 m;最大弦长:3.183 m;扭角:16°;

1.2 叶片结构型式

叶片作为风电机组中获得风资源的主要部件,保证风力机正常运行的决定因素即为其优良的结构设计。叶片结构设计的目的就在于使其具有恰当的外形和合理的复合纤维铺层结构,以确保叶片在受载时不发生局部失效[2]。3叶片采用单梁双腹板结构,分别由2个叶片壳体(参见图1)组成完整的叶片,形成空气动力学形状的叶片壳体(A)是由 ±45°、0°/±60°、90°/±45°和0°单向复合毡等玻璃纤维为基础的环氧基 复合压和夹层板(沿叶片纵向方向)制造。复合层的采用PVC泡沫或 Balsa木。夹层的功能在于增加叶片的抗弯刚度,保持叶片外形的 完整性,防止叶片在外载荷作用下变形。 沿壳体中心放有1个梁,2个腹板与上下梁粘接。腹板的存在目的是是的叶片壳体之间保持固定的结构和承担风载荷并将其转化为横向受载。后缘边方向上的叶片固有重量由后缘边处的后缘梁分担,后缘梁也是由单向复合毡纤维制成[3]。

1.3 铺层结构

叶片是由各向异性的的复合纤维板铺设而成,可视其为纤维增强层合板模型。在铺层有限元分析中,首先要加载铺层纤维各向参数,以保证后期计算的可行性。叶片视为层合板模型。即由相同的单向板以不同的角度铺设而成,可定义单向板各个方向的参数,单向板使用玻璃纤维作为增强材料,环氧树脂作为基体。叶片的铺层结构复杂,在此采用对其模型分段定义的方法,即按照铺设层数延展向划分为若干单元。通过定义不同的方向角、不同的厚度、材料,定义不同的铺层,将所定义的材料赋给有限元模型。这样就最大限度地模拟了叶片铺层的真实情况[2],基于叶片模型的薄壁及复合材料特性,选用shell薄壳单元,铺层方式如图2。

2. 叶片强度分析

叶片三维模型的建立首先利用CATIA V5平台依据各个截面的轮廓线建立模型框架,然后通过截面放样生成叶片的曲面造型。网格的划分采用四边形单元。在单元数目的选取上进行了多次尝试,实践表明:单元数目的选取有一个最佳范围,小于这个范围,求解精度不够, 超过这个范围,对结果精度的提高则很有限,反而会影响求解速度。通过多次试算选取单元数目为 725934。这个数目既能保证求解问题的精度,又不影响求解速度。其中结构动特性——模态分析只将根部6个自由度全部约束,除 此之外其余强度等计算在叶根部将 6 个自由度全部约束,分别将叶片气动计算的载荷按相应位置施加相应的载荷。

2.1 结构静强度分析

2.1.1 载荷工况的选择

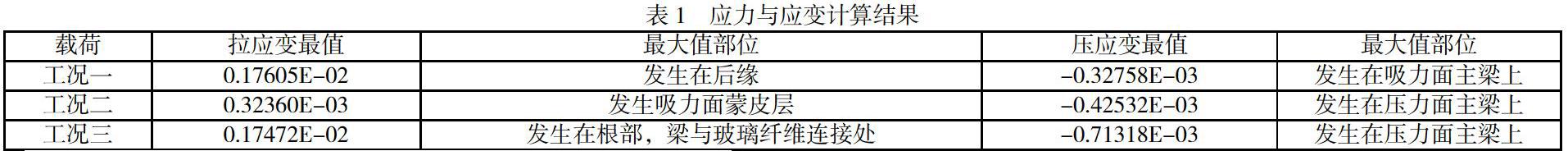

叶片结构静强度计算的载荷工况根据叶片BLADE 软件的载荷计算结果,选取了出现的两种最大的极限载荷情况,即:

工况一:根据 GB18415.1-2001《风力发电机组 安全要求》的规定,DLC1.5 风况为,风力机处于运行状态,并被接有电力负载,风力机总体布局考虑风轮不平衡的影响,考虑外部故障和电负荷损失的瞬态情况。此时采用 1 年一遇极端运行阵风进行模拟。载荷设计安全系数为 1.35。

工况二:根据 GB18415.1-2001《风力发电机组 安全要求》的规定的 DLC6.1 风况:即在风力机停机时,风轮停止不动或空转,此时采用 50 年一遇极端湍流风模型,平均风速为 37.5m/s,风剪切系数为0.11,偏航误差为+30°至-30°,空转浆距角为 90°,载荷设计安全系数为 1.35。

工况三:“过工况”,即将前两种工况下的 Fxmax、Fymax、Fzmax 同时作用到叶片各个截面上进行计算

6.1.2 强度计算结果

在本计算过程中出现了应力集中区,在工况一、二、三状态下, 引起的最大应力部位主要集中在叶片根部、根部玻璃钢复合材料与夹芯层连接部位、梁与玻璃钢连接的起始部位、后缘等位置。风机叶片壳体各铺层均为正交各向异性材料,与各向同性材料相比,各向异性材料最大作用应力并不一定对应材料的危险状态,因此不能采用各向同性材料的强度理论。要准确判断正交各向异性材料的强度,应该根据材料第一主应力及层间剪应力为计算分析依据。

对于稳定性分析,文中采用特征值稳定性分析法:τ≤[τ]= τrk /Mc;σ≤ [σ]=σrk/Mc。不稳定发生的位置主要位于距离叶根 5~13m 处(吸力面)。这一段的结构特点是:截面弦长比较长,后缘与腹板距离比较大,在空间上形成一个比较大的空腔结构,腔体上表面受到压力比较大,又缺少腹板的有力支撑,所以这一段叶片发生不稳定的可能性就比较大。因此从这一段主梁、后缘上分别取点进行研究,应力值取的是最大值工况来分析:主τrk=42MPa,σ rk =659MPa;后缘τrk=45MPa,σ rk =553MPa;经计算,叶片结构在实际极限载荷作用下不发生分层、折皱、翘曲,该叶片满足屈曲强度要求。

2.2结构模态分析

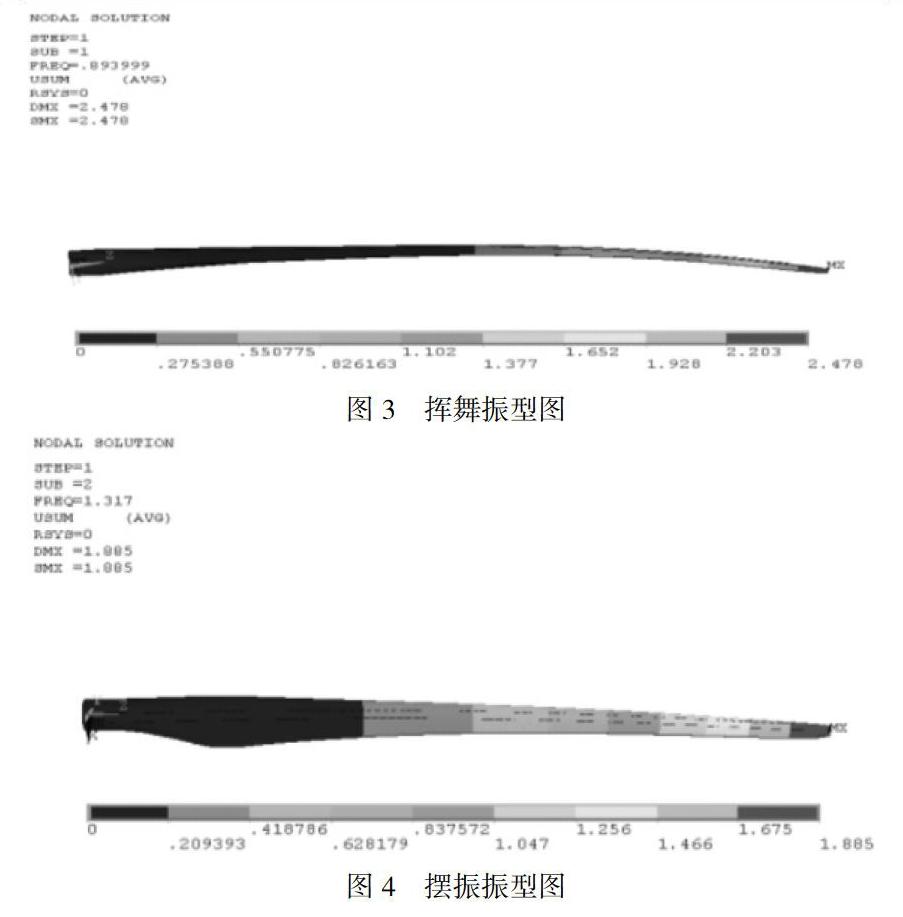

为了避免风机在运转过程中叶片的频率与机组的频率产生共振,本计算分析给出叶片的一阶挥舞和摆振方向的固有频率。对于叶片长度大于30m,计算过程对叶片挥舞方向和摆振方向的二阶频率和一阶扭转频率等都进行了分析计算与研究,限于篇幅,只附部分挥舞和摆振振型云图。

其计算结果是:频率阶数从1阶到6阶中,其固有频率分别为:3.6401、4.6275、7.6860、8.3462、10.615、11.607,振型均为挥舞摆振耦合。由计算结果可见,前 4 阶都以摆振和挥舞及其耦合振动为主, 即挥舞和摆振是风力机叶片的主要振动形式。总体看挥舞方向刚度比 摆振方向刚度小,故挥舞方向固有频率低。风轮的额定转速为 17.4r/min,因此机组激振频率为 0.29HZ,经计算得到的挥舞一阶静态固有频率为 0.894,高于 3 倍转速频 0.87Hz,而此时的挥舞一阶动态频率值也已在机组激振频率3倍倍频±5%范围外。故叶片在额定工况附近运行,避开了叶片固有频率共振区,满足其动力特性的设计要求[4]。

3.参考文献:

[1]李明.变桨距风力发电机组叶片模型的载荷测试实验[J].北京:太阳能学报,2013(9):P1574—P1578

[2]姜勇.复合纤维风机叶片结构设计与建模[J].山东:科技经济导刊,2016(32):P94

[3]邓海龙.铺层参数对复合纤维风机叶片性能的影响分析及结构优化设计[D].内蒙古:内蒙古工业大学

[4]冯消冰.某大型风力机复合材料叶片的有限元分析[J].广东:合成材料老化与应用,2015(1):P96-P101

7 作者简介 简介:姜勇、男、1987年12月、硕士、讲师、风力机叶片结构设计

资助项目基金:宁夏高校科学研究项目基金(NGY2018-258)