光固化成型技术在汽车零部件设计中的应用研究

2020-07-27佘亚娟郭奕文吴巍李鲁张柏桥

佘亚娟 郭奕文 吴巍 李鲁 张柏桥

摘 要:计算机与相关技术的广泛应用极大地改变了新产品设计的技术手段、工艺与方法。本文在了解3D打印发展状况的基础上,分析了光固化快速成型原理及其工作过程。结合光固化成型技术与汽车零部件设计之间的关系,对两者之间的共同发展做具体的描述。通过对汽车零部件建模设计的具体案例进行对比分析,指出光固化成型技术在汽车零部件领域应用的优势,为3D打印技术提供可靠的发展方向。

关键字:3D打印技术;光固化成型技术;汽车零部件;建模设计;应用

中图分类号:TQ324;TH16 文献标识码:A 文章编号:1671-7988(2020)13-41-04

The Application Research on Stereo Lithography Apparatus in Auto Parts Design*

She Yajuan, Guo Yiwen, Wu Wei, Li Lu, Zhang Boqiao

(Hunan Applied Technology University, School of Mechanical and Electrical Engineering, Hunan Changde 415000)

Abstract: The wide application of computer and related technology has greatly changed the technical means, procedures and methods of new product design. On the basis of understanding the development status of 3D printing, this paper analyzes the principle and working process of Stereo Lithography. Combined with the relationship between Stereo Lithography and auto parts design, the common development between the two is described in detail. The specific cases of auto parts modeling design is compared and analyzed, and the advantages of the application of light curing printing technology in automotive parts and parts are pointed out. In addition, the development direction of 3D printing technology will be explored in the future.

Keywords: 3D printing technology; Stereo Lithography; Auto parts; Modeling design; Application

CLC NO.: TQ324; TH16 Document Code: A Article ID: 1671-7988(2020)13-41-04

前言

3D打印技术是完全不同于传统的“减材”制造的新兴制造方式,是通过“增材”加工来对所需零件进行直接加工制造。光固化成型是最早的3D打印技术,该技术以液态光敏树脂作为材料,这种液态树脂材料在一定波长的紫外光照射下能迅速发生聚合反应,由液态转为固态[1]。只需将模型的切片文件输入到光固化打印机器中,设备便会对模型进行逐层打印。其制造方式就是“增材”加工方式。

1 光固化快速成型原理

光固化成型技术,又称为立体光刻成型技术,是通过成型设备进行光固化成型。根据切片模型进行零件的制作加工,当一层固化完毕后,按照设定值,工作台会下降一个层厚,然后光敏树脂就会覆盖已经固化的一层,刮平后再进行新一轮的轮廓加工直至加工完毕[2]。光固化快速成型原理如圖1所示:

2 光固化快速成型技术的工作过程

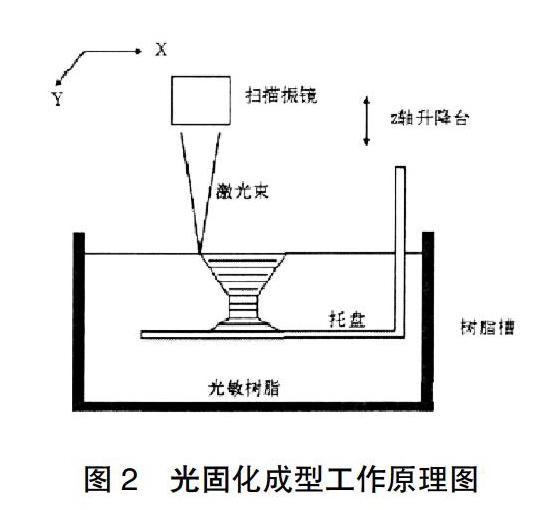

光固化快速成型系统由五个部分组成,分别为液槽、可升降工作台、激光器、扫描系统和计算机控制系统。工作时,在液槽中盛满液态光固化聚合物,带有很多小孔洞的可升降工作台在步进电动机的驱动下,沿Z轴方向做往复运动[3]。激光器为紫外激光器,如氦—镉激光器,氩离子激光器、固态激光器等。扫描系统由一组定位镜组成,它能依据计算机控制系统发出的指令,按照每一层的截面的轮廓信息做高速往复摆动,使得激光器发出的激光束反射后聚焦在液槽里液态聚合物的表面上,同时沿此面做X-Y平面的扫描运动。当一层液态光固化聚合物受到紫外激光束照射时,其就会快速地固化且形成相应的一层固态截面轮廓。

光固化快速成型技术工作原理图如图2所示[3]:

3 汽车门把手的设计

3.1 三维模型的建立

根据对目前生活中常见的汽车门把手的观察,进行尺寸设计,我们使用UG来进行前期的模型建立[4]。车门把手的外面部分能被看到的部分不是对称规则的形状,而是含有各种曲面[5]。因此,在进行模型建立时选择适合设计复杂、精细的不规则形状的曲面建模,由点连成线,由线构成面,再进行片体的拉伸和片体的修剪,得到车门把手的外部UG模型如图3所示。

汽车门把手内部的结构则较为复杂并且形状同样不规则,在进行了多次实物观察之后,发现车门把手的内部结构并无过多的圆弧形状的部分,更多的是由大量的方形组成的。因此在进行设计和模型建立时,可以将其看作是由无数个规则形状进行拼接组合而成的模型。在设计时,要严格注意内部模型与外部模型的匹配状况,同时也要考虑到安装位置的整体状况。经过多次优化设计和实践,建成的模型如图4所示。

在设计完车门把手外部和内部结构并且完成建模后,则要其考虑其连接部件的设计[6]。连接部件需要连接内外部分,使车门把手能够进行正常使用并且发挥其应有的功能。因此连接部件的设计需要根据已经设计完成的内外部部件的尺寸来配合进行设计,在经过设计计算后,画出草图,再利用UG进行拉伸建模,最后的优化模型如图5所示。

3.2 支撑的处理

建模完成后就是要对已经建好的模型进行切片分层处理,目前的切片软件有Magics、Cura、Miracl grue、QuickCast、Rapid Tool等数十种软件,在设计支撑上选择的是Magics21.0软件[7]。Magics21.0是包含创建模型、修复模型、调整模型打印位置、生成零件支撑、切片等功能的软件[8]。将已经建立好三维实体模型保存,打开Magics21.0,可直接将建立的三维实体模型拖入软件的指定位置处,也可直接导入零件[9]。将设计好的部件模型文件导入Magics软件后,对模型位置进行平移旋转等操作调整,然后进行设计零部件成型所需要的支撑,再进行分层切片处理。经过多次的实验与优化,最终使打印出的成品能够达到使用效果。各零部件支撑优化设计支撑图如图6所示。

STL文件是利用无数个微小的三角形面片来逼近实体模型,近似地表现出实体模型,并且可以达到简化计算的目的[10] [11]。不过这种近似的逼近实体模型的方法容易产生逼近误差,因此在生成三角形面片时,尽量生成多的三角形面片,以减少逼近误差。但随着三角形面片的数目增多,数据量的处理时间也会同时增加[12]。因此,为了达到需要的精度,在进行三角形面片处理时,要综合考虑。

同时,分层的厚度也会影响打印精度,分层厚度越小,成型制件的表面精度越高。为了达到车门把手所需的精度,需要进行多次分层厚度实验,以达到最佳的效果。

除以上两点之外,扫面速度,扫描间距,光斑直径等因素都将影响制件的表面精度。因此在进行分层设计时,要充分考虑到这几点。

3.3 模型的打印

利用Magics21.0做完切片和基本支撑设计之后,将已保存好的文件输入到光固化成型设备中,进行模型打印。汽车把手及底座成型过程图如7所示。

3.4 成型后处理

打印完成之后,需要进行后处理。首先要将支撑以及多余部分去除。由于打印零件使用的材料是光敏树脂,需要用酒精对零件的表面残余的光敏树脂进行清洗。清洗完后进行固化处理,再对零件表面进行打磨和适当的抛光处理,使之变得较为平整光滑。最后得到汽车门把手快速成型件如图8所示。

通过车门把手的实际案例的打印操作可知,一般光固化成型的过程为三维实体模型的建立、模型分层、建立支撑(即前处理)、后处理(包含打磨、抛光等)。其中实体设计建模占了很大的一个比重。只有一个完整的实体设计UG图形完成后才可以进行模型的切片、设计支撑等操作。而切片和设计支撑则决定了模型打印完成的效果和完整程度。

此次光固化成型过程持续时间大概是一个零件4小时左右,利用光固化成型设备打印出来的车门把手实体模型经过清洗、打磨、抛光等后处理,可以完整的拼接起来,并且不影响活动,在进行完涂漆等操作后能够进行实际的应用。由此可知,利用光固化成型技术可以进行车门把手的打印并且成功应用,这对于今后汽车其他零部件的3D打印能够提供一定的参考。

4 结语

随着我国人民消费水平的日益提高,对汽车的需求在不断的扩大,光固化成型技术在汽车零部件领域的设计应用也將越来越多,优势也将越来越明显。

采用实际案例分析的方法,对光固化快速成型技术的特点、原理、优势等进行了分析,并且对后处理工艺技术进行了简单的分析,得出了以下的结论:

(1)光固化快速成型技术在汽车零部件领域的优势明显,可以减少在加工时间同时, 依旧能保证应有的精度。

(2)光固化打印技术易于进行参数的调整和修改,设计工艺简单,不需要进行模具的设计,非常适合在产品的开发和初步设计时使用。

(3)面成型光源,可同时打印多个零件,有效推动汽车研发加工设计进程,减少生产成本,效率高。

以汽车零部件为例,进行3D建模、模型切片、模型打印、后处理等步骤后,打印出的实体模型经检验,可以满足实际生产需要。由此可见,塑料材料定将不断优化升级,而光固化成型技术在汽车零部件的设计领域有着很大的发展和应用空间。

参考文献

[1] 李作林,袁大伟.3D打印技术与科技创新实践[M].北京:清华大学出版社,2016.

[2] 丰洪微,范哲超.光固化3D打印成型树脂改性与性能研究[J].铸造技术,2018(1):166-169.

[3] 李振,张云波,张鑫鑫.光敏树脂和光固化3D打印技术的发展及应 用[J].理化检验-物理分册,2016,52(10):686-689.

[4] 闫健卓,姜繆文,陈继民.面向光固化3D打印技术的汽车车身整体化制造及层厚优化[J].北京工业大学学报,2017,43(4):551-556.

[5] S chen,Yi heping,Z xiangqun.The 3D Printing Polymers and Their Printing Technologies.Materials Review[J].材料导报,2016,30(4): 54-58.

[6] 姬清华,李树强,连黎明.新工业革命:UG NX综合建模与3D打印[M].北京:机械工业出版社,2015.

[7] 王雪英.3D打印技术与产业发展及前景分析[J].中国高新技术企业,2012,(26):3-5.

[8] 陈小文,李建雄,刘安华.快速成型技术及光固化树脂研究进展[J].激光杂志,2011,32(3):1-3.

[9] 吴怀宇.3D打印三维智能数字化创造[M].北京:电子工业出版社, 2015.

[10] 徐江华,张敏.快速成型技术在工业设计中的应用[J].包装工程, 2004(6):131-133.

[11] 韩霞.快速成型技术与应用[M].北京;机械工业出版社,2016.

[12] 中塑在线.碳纤维增强型塑料助力全球首款3D打印车[J].塑料科技,2014, 42(10): 11.