嵌埋陶瓷基板的白光LED散热问题

2020-07-27秦典成赵永新陈爱兵

秦典成,赵永新,陈爱兵

(1.广东省LED 封装散热基板工程技术研究中心,广东 珠海 519180;2.乐健科技(珠海) 有限公司,广东 珠海 519180)

引言

近年来,随着电子技术的迅速发展,功率化、轻型化与集成化已经成为包括LED在内的电子器件及设备的发展方向。与此同时,因功率化与集成化而导致散热问题日渐突出,进而引发芯片结温升高、器件寿命缩短、可靠性下降,甚至失效等一系列的问题,成为电子技术的进一步发展的阻碍。因此,如何对大功率电子器件进行高效的散热管理,已经成为了当前的研究热点[1-3]。

散热基板是功率型电子器件及设备在工作过程中重要的散热通道,其散热性能的优劣将直接影响电子器件及设备的寿命及可靠性[4,5]。目前,常用的散热基板主要有金属基板和陶瓷基板两种。金属基板的金属基座的导热率虽说可高达400 W·m-1·K-1(如铜基座),但其绝缘层的导热率一般为2~8 W·m-1·K-1,二者之间相差太大,从而限制了其整体导热率的提升。对于上百瓦特的芯片而言,普通金属基板难以满足其散热要求[6,7]。陶瓷基板导热率大(如AlN陶瓷导热率在理论上可高达235 W·m-1·K-1),能较好地满足大功率电子器件及设备的散热要求。但其制作工艺困难,对设备要求严苛,从而导致其成本居高不下,推广应用受到了一定的限制[8,9]。

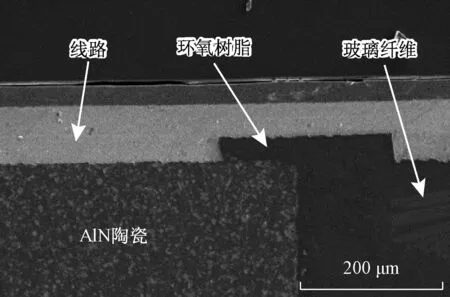

针对电子器件散热问题日益突出的现状,文献[10]中介绍了一种散热性能优异的嵌埋陶瓷基板。这种散热基板将表面经金属化的陶瓷块(将大尺寸陶瓷片经激光切割或砂轮切割而成)局部嵌入FR4材料(环氧树脂为基体、玻璃纤维布及铜箔为增强材料),利用压合工艺完成二者的复合,最后利用图形转移完成表面线路制作。这种散热基板将陶瓷与FR4进行了较好地结合,使之不但具备FR4优异的可加工特性、绝缘性与耐热性,而且兼有陶瓷高导热性与低膨胀系数的优点。即AlN仅作为热源(如LED芯片)的安放点,不参与电气连接,而FR4则主要承担电气连接功能。这样,一方面可在FR4材料上利用普通钻机和锣机进行机械加工,相比利用激光切割或砂轮对陶瓷切割具备巨大的成本优势。另一方面,在利用陶瓷高导热性与低膨胀系数的同时,又能利用FR4材料的包覆对陶瓷块进行保护,杜绝了其在转运加工过程中因脆性大而滋生裂纹而引发失效的风险。

目前对嵌埋陶瓷基板的研究主要集中在散热性能方面,如与金属基板散热性能的对比研究,包括二者散热差异机理的对比研究以及基于散热差异对LED白光光学特性影响的对比研究,并取得了一定的进展。鉴于此,本文将从热源功率入手,研究热源功率大小对于嵌埋陶瓷基板导热性能的影响规律,以期进一步充实嵌埋陶瓷基板散热性能研究的广度与深度。

1 实验

1.1 实验原料及仪器设备

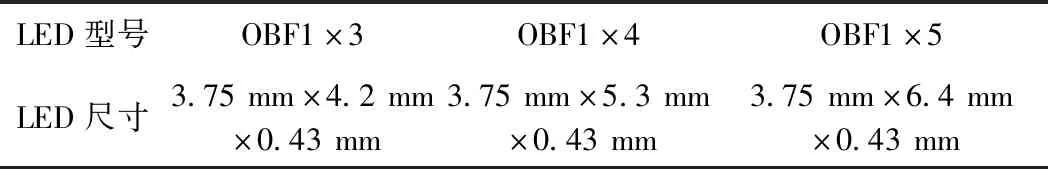

原材料: MCPCB,其中金属基为铝基,导热率为4 W·m-1·K-1;嵌埋陶瓷散热基板(如图1所示[10]),其中AlN 陶瓷尺寸为7 mm×7 mm×1.0 mm,导热率为170 W·m-1·K-1,环氧树脂导热率为0.22 W·m-1·K-1,玻璃纤维布为FR4 基体的增强材料,导热率极低;欧司朗OBF 1×3 LED(功率为9 W)、欧司朗OBF 1×4 LED(功率为12 W)、欧司朗OBF 1×5 LED(功率为15 W)。

图1 嵌埋陶瓷基板的基本结构Fig.1 The basic structure of ceramic-embedded substrate

仪器设备: SMT贴片机、积分球系统(远方2 m积分球&HAAS-2000光谱辐射计)、力兹LEDT-300B 结温测试仪。

1.2 实验过程

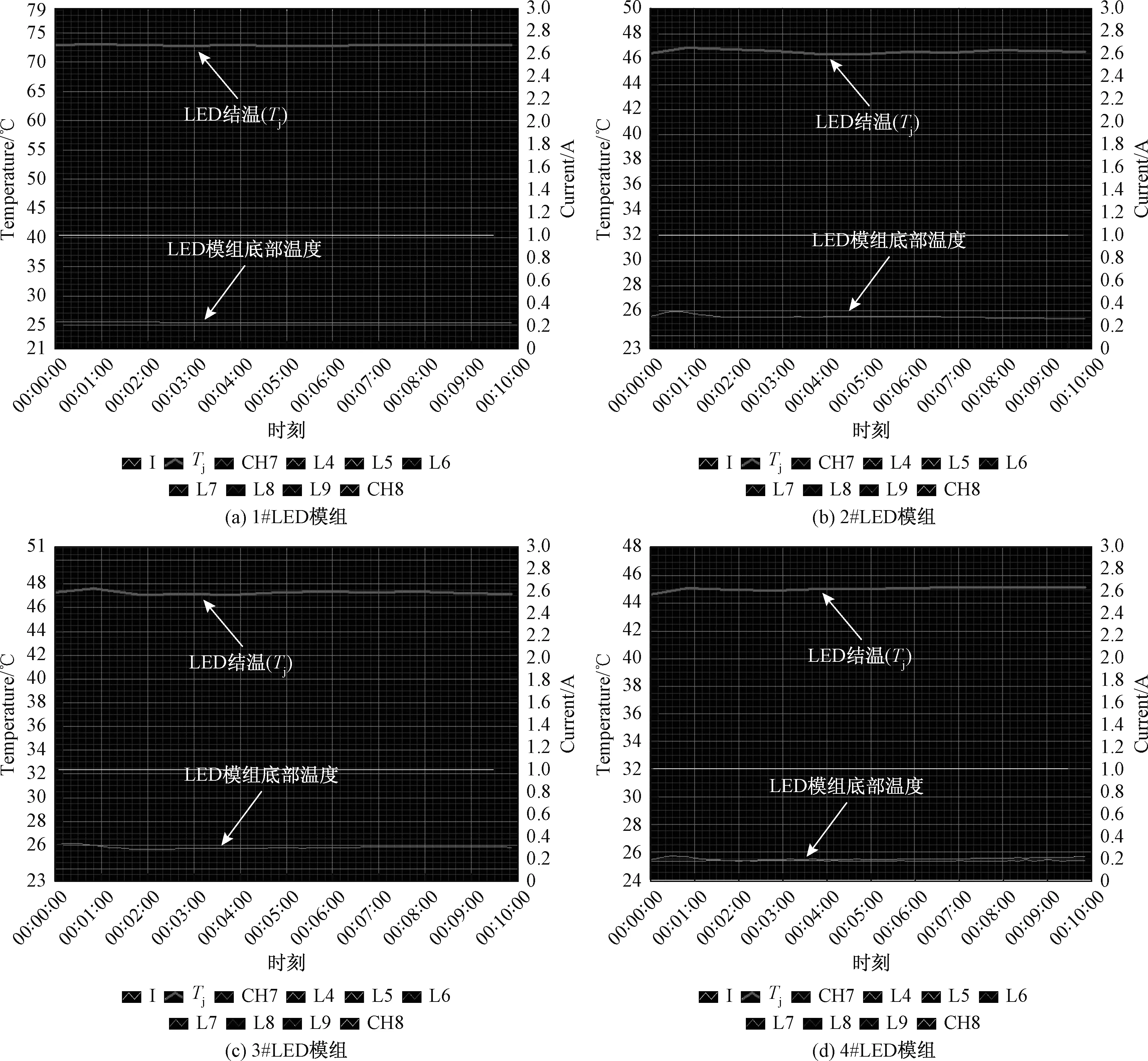

首先利用SMT贴片机将功率分别为6 W、9 W、12 W及15 W的欧司朗OBF 1×2 LED、OBF 1×3 LED、OBF 1×4 LED及 OBF 1×5 LED与相同外形尺寸的MCPCB及嵌埋陶瓷基板组装成LED模组。其中,6 W的OBF 1×2 LED与MCPCB组装成模组,编号为1#。9 W的OBF 1×3 LED、12 W的OBF 1×4 LED及15 W的OBF 1×5 LED与同一规格设计的嵌埋陶瓷基板组装成模组(如图2(a)~(d)所示),编号分别为2#、3#、4#;其次,参照EIA/JESD51-1标准,设置环境温度为(25±1) ℃。同时为避免LED 在点亮时烧毁,先将模组固定于散热器之上,并记录模组底部温度Tb(如图3(a)、(b)所示),然后利用电压法并借助结温测试系统对LED 的结温进行测试,并记录LED结温Tj,同时输出结温测试曲线(如图3(c)所示)。注意,每个模组测试3次结温后取均值用于后续热阻计算;参照GB/T 24824—2009标准,设置环境温度为(25±1) ℃,利用积分球系统对三种LED模组的总功率及光热功率进行测量(如图3(d)所示),并根据二者的差值确定出模组的热功率。最后,根据式(1)算出模组整体的热阻[2],并利用模组整体热阻与LED实际热阻的差值获得嵌埋陶瓷基板在实际散热过程中所表现出来的热阻。

图2 装配不同LED的散热基板及模组样品Fig.2 Substrates mounted with different LEDs and their corresponding modules

图3 LED模组结温测试过程Fig.3 The process of LED junction temperature measurement

(1)

2 分析与讨论

图4(a)、(b)分别是1#~4#模组的结温曲线,表1是结合图4中的结温测试曲线及积分球测试结果所得到的用于计算LED模组热阻的相关指标数据及根据式(1)计算得到的对应模组的热阻值。对比1#~4#模组的热阻可知,使用MCPCB的1#模组的LED结温及整体热阻远大于使用嵌埋陶瓷基板的模组。表2是环境温度为25 ℃及正向电流为1 000 mA时4种LED的典型热阻值范围,结合表1与表2分析可知,1#模组所使用的MCPCB对应热阻为8.63~8.93 ℃/W,2#模组所使用的嵌埋陶瓷基板对应热阻为1.75~2.05 ℃/W,3#模组所使用的嵌埋陶瓷基板对应热阻为1.34~1.54 ℃/W,4#模组所使用的嵌埋陶瓷基板对应热阻为0.75~0.95 ℃/W,这充分说明嵌埋陶瓷基板较之普通的金属基板更具散热优势。文献[10]中指出,造成MCPCB与嵌埋陶瓷基板导热性能差异的原因在于二者的结构以及水平面上的扩散热阻。MCPCB由于绝缘层导热系数较低,且垂直方向上的界面热阻及水平方向上的扩散热阻较嵌埋陶瓷基板大很多,使得自身的整体热阻较嵌埋陶瓷基板的要大,最终表现为散热性能远远不及嵌埋陶瓷基板。

图4 LED模组结温曲线Fig.4 The junction temperature curves of LED modules

表1 环境温度为25 ℃及正向电流为1 000 mA时4种模组的光学、热学性能指标及对应的模组热阻Table 1 The optical and thermal properties of 4 LED modules under ambient temperature of 25 ℃ and forward current of 1 000 mA together with their corresponding thermal resistance

表2 环境温度为25℃及正向电流为1 000 mA时4种LED的典型热阻值范围Table 2 The regular thermal resistance range of 4 LED under ambient temperature of 25 ℃and forward current of 1 000 mA

对比2#、3#、4#模组的的整体热阻及对应嵌埋陶瓷基板的热阻可知,在嵌埋陶瓷基板设计完全相同的情况下,LED的功率越大,对应的模组整体热阻及基板热阻越小。当实测LED功率分别为8.90 W、11.74 W及15.21 W的前提下,2#、3#、4#模组的整体热阻分别为3.35 W、2.54 W及1.85 W,对应嵌埋陶瓷基板的热阻为1.75~2.05 ℃/W、1.34~1.54 ℃/W及0.75~0.95 ℃/W,即同一嵌埋陶瓷基板的热阻随LED功率增大而呈现下降的趋势。理论上而言,三款LED模组所用的嵌埋陶瓷基板因使用相同的设计,其整体热阻应该保持一致。但实际测试结果却表明,LED功率大时基板热阻反而小。

由表3可知,功率越大的LED,其对应的尺寸也越大。在嵌埋陶瓷基板中,陶瓷片的尺寸为7 mm×7 mm×1.0 mm,这意味着所有LED都完全位于陶瓷片之上。据热传导理论可知[11-13],当热源面积较其所接触的散热材料面积小时,热量会同时在垂直方向及水平方向上进行扩散传导。热量于垂直方向上在与热源面积等大的区域内扩散所遇到的热阻称之为一维热阻其计算方法如式(2)所示。热量于水平方向上在与热源面积等大的区域外扩散时所遇到的热阻称之为扩散热阻,其计算方法如式(3)所示。因此,散热基板的总热阻由扩散热阻和一维热阻两部分所组成。在垂直方向上,LED尺寸越大,与陶瓷片接触的面积也就越大,则参与导热的陶瓷越多,一维热阻就越小,单位时间内经陶瓷传播的热量也就越多。根据LED结温测试结果可知,不同功率下对应的结温相差很小,这又从侧面印证了一维热阻较小时单位时间内经陶瓷传播的热量较多这一事实。

表3 利用嵌埋陶瓷基板散热的LED几何尺寸Table 3 The geometric dimensioningof LEDs using ceramic-embedded substrate for heat dissipation

(2)

式2中,R1代表材料的一维热阻,L代表材料的长度,K为材料的导热系数,A为材料的导热面积。

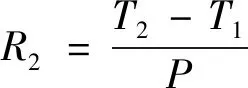

(3)

式中,R2代表材料的扩散热阻,T2-T1代表材料水平面上任意两点的温度差,P为流经上述两点之间的热量。

在水平方向上,因陶瓷与FR4均为非金属材料,都依靠声子进行热传导[14],故在LED功率增加的情况下,由陶瓷经界面扩散至FR4材料中的声子数量也会有所增加。这样,功率较大的LED会有较多的热量在水平方向上进行扩散。此外,据表3可知,三种不同功率的LED,在使用同一设计的基板进行散热时,其结温的差异较小,而LED功率较大时在水平方向上传导的热量增多,从而造成LED功率较大时水平方向上的温度梯度变小。此时,根据式(3)可知,功率较大的LED,因散热基板水平面温度梯度较小,流经的热量较多,其扩散热阻越小。结合本文的实验结果可知,对于相同设计的嵌埋陶瓷基板,其一维热阻随LED与散热基板的接触面积增大而减小,而扩散热阻又随LED功率的增大而减小,这使得最终在实际应用过程中其整体热阻有所降低,表现出更好的散热性能。

3 结论

本文对普通MCPCB与嵌埋陶瓷基板的散热性能差异以及嵌埋陶瓷基板在装配不同功率LED后的散热性能差异进行了研究,得到了如下结论:

1)相同外形设计的普通MCPCB与嵌埋陶瓷基板相比,因其扩散热阻与一维热阻均较后者大,使得前者的整体热阻较之后者高,与之对应的散热性能也较后者逊色,即嵌埋陶瓷基板较之普通MCPCB具备较强的散热优势。

2)同一规格设计的嵌埋陶瓷基板,与热源的接触面积越大,参与导热的陶瓷就越多,在实际工作过程中其垂直方向上的一维热阻越小。同时,LED的功率越大,在水平面上发生扩散的热量越多,且由结温处至散热基板边沿的温度梯度越小,散热基板的扩散热阻就越小,最终表现为同一基板的整体热阻就越小,散热性能最佳。