基于扩大基础设计的桥梁深水基础施工关键技术研究

2020-07-27张景伟郜新军李铭远

耿 冰, 张景伟, 郜新军, 李铭远

(1.中铁建大桥工程局集团第四工程有限公司,天津 300300; 2.郑州大学土木工程学院,郑州 450001)

双璧钢围堰加钻孔灌注桩基础是江河桥梁基础设计中较为常见的基础形式[1-8],其施工技术也比较成熟,已有众多学者对此进行了研究. 王殿伟[9]通过对蒙西华中铁路洞庭湖大桥3#主墩基础采用的双壁钢围堰施工技术进行叙述,为同类型桥梁提供了借鉴与指导. 祝良红等[10]针对宜昌香溪河大桥所处位置深水落差大、地质复杂等问题,采用了“先平台后围堰”的施工顺序,为深水大落差环境下的基础施工提供了参考.肖世波[11]以平潭海峡公铁两用大桥深水区非通航钢桁梁桥基础施工为背景,说明了其钢吊箱围堰施工的过程,该围堰施工关键技术可以为类似复杂海域中围堰施工提供借鉴和参考. 金红岩[12]对武汉青山长江公路大桥20 号桥塔墩基础施工过程进行论述,为处于易冲刷地层的双壁钢套箱围堰平台一体法施工提供了参考. 郭煜[13]以新白沙沱长江特大桥3号主塔墩基础采用双壁钢套箱围堰施工为工程背景,对施工中采用钻孔桩与围堰同步施工技术进行了论述,确保了双壁钢套箱围堰的渡洪安全,为全桥的工期目标打下了基础.然而扩大基础设计的桥梁深水基础施工与常见的双璧钢围堰加钻孔灌注桩基础施工有较大不同,受制约因素多,且施工要求较高,目前鲜有报道. 本文结合张吉怀铁路下垄舞水特大桥45#墩水中扩大基础施工中的难点、重点,研究了钻爆设计与施工、双壁钢围堰的拼装与精确定位、钢围堰封底等重点工序施工方法,取得了较好的效果,以期为此类桥梁深水基础的施工提供一定的参考与借鉴.

1 工程概况

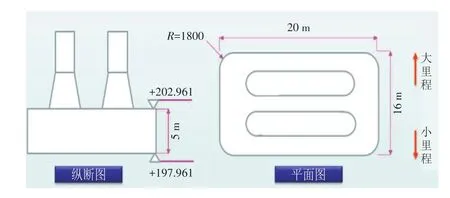

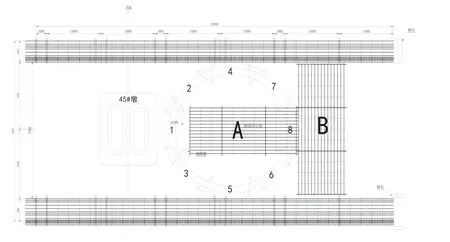

张吉怀铁路下垄舞水特大桥全长2 525.69 m,桥址位于怀化市鹤城区鸭嘴镇李公湾村,桥址范围地势平坦. 舞水桥最大跨连续梁(DK245+339—DK245+554)跨越舞水河,河流与线路大里程夹角为113°. 桥梁上部设计采用(94+168+94)m 连续刚构,主墩为圆端双肢薄壁墩,其中45#墩高为49.5 m,基础为20 m×16 m×5 m扩大基础,基础布置示意图如图1 所示. 基础底面标高197.96 m、顶面标高202.96 m,河床标高约204.80 m. 河床以下地质特点为:覆盖层厚度0.3~2.4 m,主要为卵石土,岩土施工等级为III,σ0=300 kPa;2.4 m以下为灰岩,裂隙交发育,存在小型溶腔,岩土施工等级V类,σ0=800 kPa.

45#墩位于三角滩水电站库区的回水区,正常蓄水时45#墩水深9~10 m. 舞水最高通航水位215.40 m,最低通航水位210.60 m,测时水位212.449 m(2018.1.20),原规划VI级航道,500 t驳船通行,双向通航最小净宽90 m. 根据舞水怀化站近5年的监测结果显示,舞水河丰水期在每年6—8月份,最高水位达219.00 m,其他时段最高水位在215.20 m.

图1 主桥45#墩基础布置示意图Fig.1 Layout of 45#pier foundation of main bridge

2 结构设计

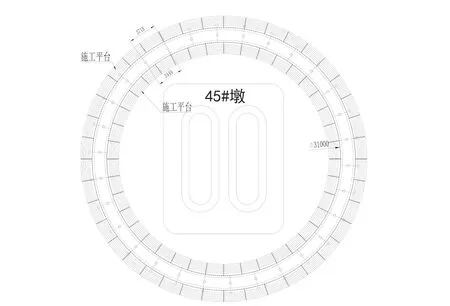

结合工程实际,考虑安全和经济性,基础施工的挡水结构采用双壁钢围堰,设防水位+215.500 m,顶面高程为+216.500 m,底面高程为+194.961. 该双壁钢围堰高22.50 m,分3节共计24块加工并就近拼装而成,外直径35 m,内直径31 m,壁厚2 m,总重量为620 t. 围堰底设计为平底无刃脚,每个隔舱底设有一个支腿,高度60 cm,共计8个. 围堰内壁距扩大基础边缘最近处约4.175 m. 围堰支腿在环形基坑槽内通过混凝土与基岩嵌固. 围堰总体布置见图2.

3 工程难点及重点分析

本工程的施工的重点及难点为:①近5年的水文资料显示,每年6—8月份为丰水期,如何在丰水期到来之前完成钢围堰基槽的爆破开挖是控制工期的关键;②45#墩下部结构为扩大基础,基础底面标高197.96 m,河床标高约204.80 m,水深约10 m,水上钻孔的深度约17 m,基岩爆破厚度达到7 m,对钻机的定位和炮孔的装药量控制较高;③常规设备无法将基槽底彻底及岩壁清理干净,易造成渗水通道,会出现大量透水的可能;④基础开挖后,需同步下放钢围堰,下放水深达到17 m,定位措施要求很高.

图2 围堰总体布置Fig.2 General layout of cofferdam

4 重点工序

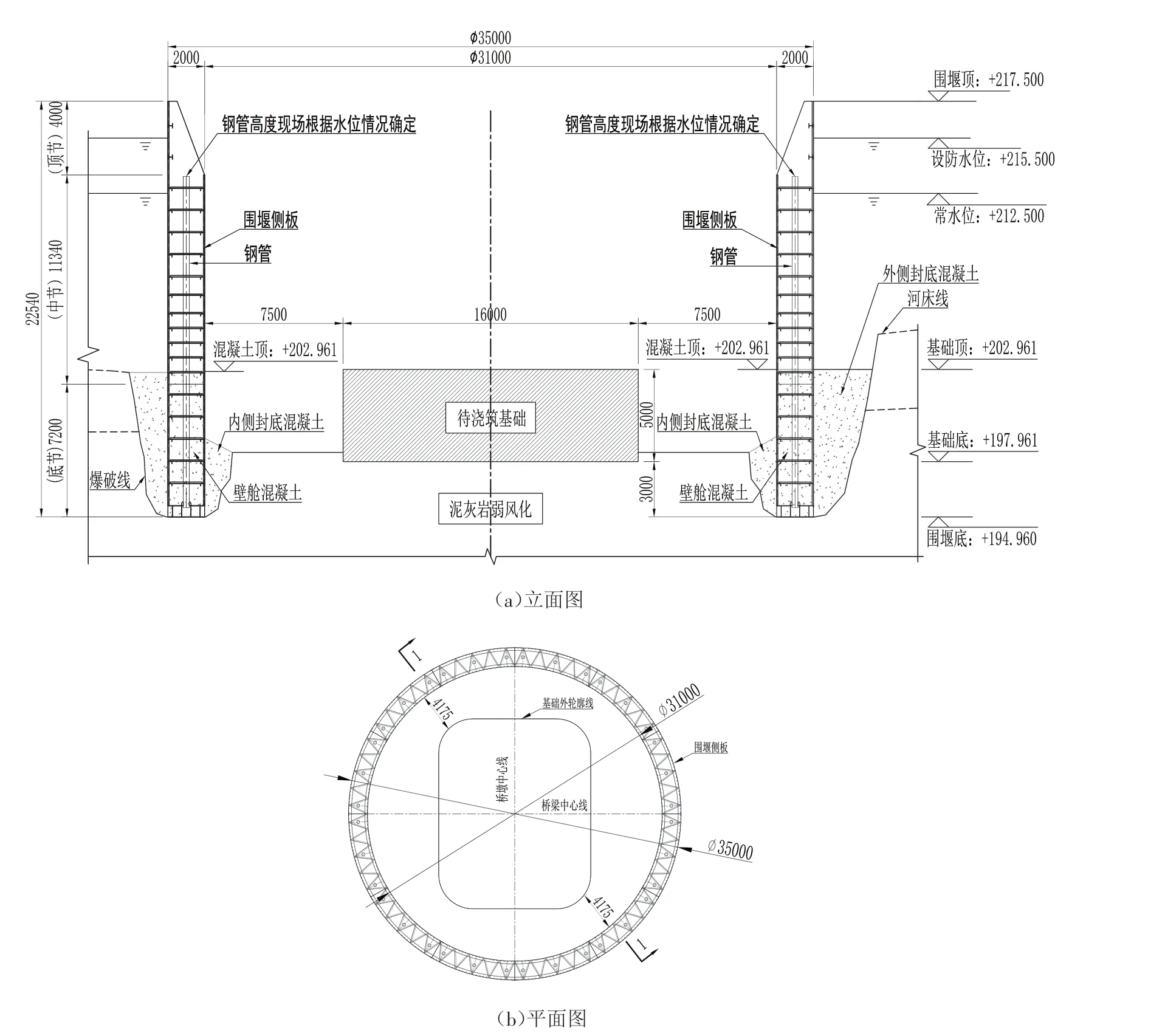

4.1 重点工序流程图

重点工序流程图如图3所示.

4.2 钻爆设计与施工

4.2.1 钻爆孔布置与装药量设计 水下钻孔爆破参数包括孔径、单耗、孔排距、孔深及单孔装药量.

1)孔径:钻孔钻机采用X-100型地质钻,在浮平台上进行垂直钻孔,d=110 mm.

2)水下钻孔爆破炸药单耗计算,采用考虑比较全面,在实践中运用得较多瑞典的计算方法[14-15]:

图3 重点工序流程图Fig.3 Key process flow chart

式中:q1为基本装药量,是一般陆地梯段爆破单耗的2倍;对水下垂直孔,再增加10%,水下直孔约为1.1 kg/m3;q2=0.01h2,为爆区上方水压增量;h2为覆盖层以上的水深,m;q3=0.02 h3,为爆区上方覆盖层增量;h3为覆盖层厚度,m;q4=0.03h,为岩石膨胀增量,h为钻孔爆破的台阶高度,m.

在实际施工中,影响单位炸药消耗量的因素很多,主要有岩石的可爆性、炸药种类、自由面条件、施工条件、起爆方式、水深和破碎块度要求等. 应将上述计算结果,与国内外的统计资料分析结果(表1)比较,合理确定水下钻孔爆破单位炸药消耗量q值. 经计算比较本项目代表性点位的水下钻孔爆破炸药单耗1.41 kg/m3.

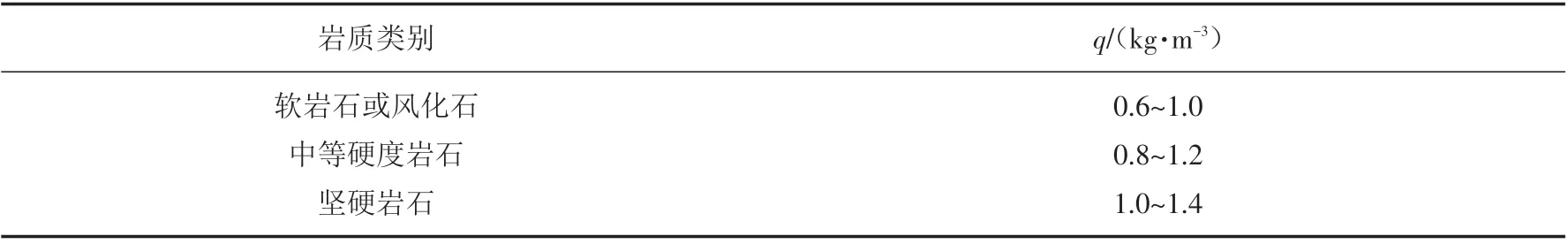

表1 国内外水下钻孔爆破常用单位炸药消耗量q值Tab.1 The q value of explosive consumption per unit commonly used in underwater drilling and blasting at home and abroad

3)孔排距

深孔爆破的孔距及排距与最小抵抗线相关,对于平行排列炮孔最小抵抗线的确定可按式(2)确定.

式中:w 为最小抵抗线,m;d 为炮孔直径,m;Δ装药密度,kg/m3,一般取850~900;τ 为炮孔装药系数,一般取0.7~0.85;m为炮孔邻近系数,取值为0.8~1.0;q为单位耗药量,kg/m3.

对于水下钻孔爆破炸,最小抵抗线的选取应比在陆地上钻孔浅眼爆破减少15%左右,本项目取1.82 m.

孔间距一般取a=mw(m>1),并结合国内外的经验及清碴设备情况,本项目孔距a取3 m;排距b取2 m.

4)孔深

为了保证设计深度内岩体均匀破碎,不留根底,钻孔应有一定的超深,以克服底盘岩石的夹制作用. 根据文献的经验[16-17],超钻Δh等于炮孔最小抵抗线,至少不能小于0.8 m. 孔深计算公式:

5)单孔装药量

考虑水深的影响,单孔装药量可按式(3)计算[18]:

式中:K为阻力系数,一般取1.1~1.2.

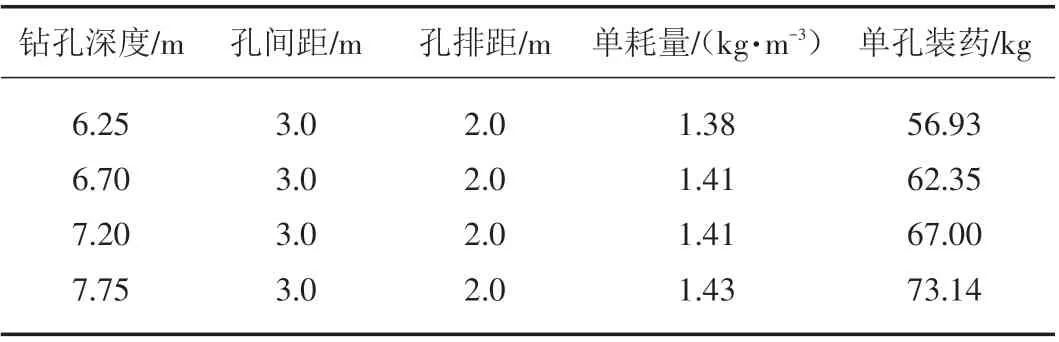

综合上述得主要点位爆破参数,见表2.

4.2.2 分区爆破及顺序 为了减少对周边环境的影响,环形基坑爆破,分五次爆破,接近270 个孔,单次爆破最大用药总量为3 t.第一次爆破60 个孔,钻孔平均深度为11 m,每个孔内装两段炸药,两段炸药之间采用砂袋分隔,单孔炸药量57~73 kg,单孔内两段炸药之间设置50 ms间隔. 孔与孔之间设置50 ms间隔,每排最后一个孔和下排第一个孔的间隔为110 ms. 炮眼爆破顺序成S型布置,如图4所示. 现场爆破效果见图5.

表2 主要点位爆破参数Tab.2 Blasting parameters of main points

图4 炮眼设置及爆破顺序Fig.4 Blasthole setting and blasting sequence

图5 现场爆破效果Fig.5 Field blasting effect

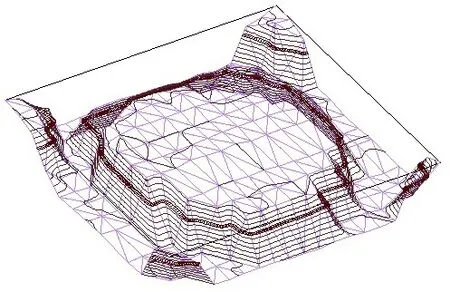

4.2.3 基槽开挖及复测 岩石爆破完毕后,进行清除岩渣. 清渣用长臂挖机开挖,岩渣挖到泥驳中运到指定位置堆放,可以作为机制砂的母料. 现场清渣及基槽开挖见图6. 在清渣工作初步完成以后,利用GPS配合超声波测深仪逐个炮孔位置测量基槽深度,测深仪器每5 s反射一次深度. 根据反复测量的数据,利用绘图软件绘制基槽立体形象图及各个位置的断面图,待基槽尺寸满足设计要求后,方可进行围堰吸泥下放等后一步工序. 基槽立体图见图7.

图6 基槽开挖及现场清渣Fig.6 Foundation trench excavation and site slag removal

4.3 钢围堰拼装及精确定位

双壁钢围堰高22.50 m,外直径35 m,内直径31 m,壁厚2 m,共分3 节共计24 块加工并就近拼装而成,底节(7.2 m)、中节(9 m)、顶节(6.3 m),重量分别为176、258、186 t,总重量为620 t. 围堰底设计为平底无刃脚,每个隔舱底设有一个支腿,高度60 cm,共计8 个. 大型钢围堰拼装、精确定位及下放安置是施工的关键环节之一,主要包括拼装平台搭设、底节钢围堰拼装、底节钢围堰下放、中节及顶节钢围堰拼装、钢围堰浮运着床等环节. 图8为钢围堰分块加工现场.

4.3.1 拼装平台搭设 在两侧栈桥之间插打24根钢管桩,钢管桩规格为A 800 mm×10 mm,钢管桩按照围堰中心直径等分布置8 组钢管桩,每组钢管桩之间的桩间距为5.1 m,在每组的钢管桩之间距离水面50 cm 位置焊接横梁,横梁采用双拼工40型钢. 拼装平台设计图如图9所示.

4.3.2 底节钢围堰拼装 底节围堰共分8 块,每块重量平均为22 t,采用75 t履带吊分节吊装到围堰拼装平台上进行拼接. 1#、2#、3#块在A平台上拼装,4#、5#块在两侧栈桥上拼装,6#、7#在A平台拼装,拼装8#时需先拆除A平台,然后在B平台上拼装8#块.

4.3.3 底节钢围堰下放 围堰底节拼装完,对底节围堰各焊缝进行煤油渗透试验,试验合格后方可进行围堰下放. 围堰下放采用接高钢护筒,在护筒顶设置横梁,利用千斤顶和精轧螺纹钢将底节围堰下放到水里.底节钢围堰下放现场图如图10所示.

图7 基地清渣效果探测合成Fig.7 Detection and synthesis of base slag cleaning effect

图8 钢围堰分块加工现场Fig.8 Steel cofferdam block processing site

图9 拼装平台设计图Fig.9 Design drawing of assembling platform

图10 底节钢围堰下放现场Fig.10 Site of lowering bottom section steel cofferdam

4.3.4 拼装中节及顶节钢围堰 底节围堰入水后,先将围堰内钢管桩拔除,然后继续拼装围堰中节,围堰中节共8块,每块重量为32.25 t,采用150 t的汽车吊拼装. 汽车吊站位在B平台上,将围堰中节一块一块的吊装在围堰底节上,拼装完一节将围堰顺时针转动,然后拼装第二块,依次将中节全部拼装完成,同步工序完成顶节钢围堰的拼装.

4.3.5 钢围堰浮运着床 采用围堰两侧栈桥为导向,利用卷扬机将围堰浮运到墩位处,然后往围堰内注水下沉. 当围堰底距环形槽底50 cm 时,停止往围堰内注水,测量人员对围堰的平面位置做最后一次复核,围堰平面位置满足要求后,继续往围堰内加水,此时潜水员下水观察围堰着床情况. 当围堰底部支腿与环形槽的最高点接触紧密后,停止围堰内注水,潜水员在水下将围堰支腿悬空部分采用石块支垫,保证围堰平整.

4.4 钢围堰封底

钢围堰封底混凝土应满足受力安全和防渗效果,结合现场水文地质条件、各抗力条件及现场实际情况,项目采用环形不等厚封底,其示意图如图2(a)及图11 所示.钢围堰封底主要包括封底混凝土厚度计算、封底混凝土指标控制、封底混凝土浇筑等环节[19-20].

4.4.1 封底混凝土厚度计算 为保证封底混凝土的有效厚度,实际浇筑厚度应为从钢围堰底平面到计算位置再加上浮浆厚度. 封底混凝土的最小厚度可按式(4)计算:

图11 钢围堰环形不等厚封底示意图Fig.11 Schematic diagram of ring unequal thickness bottom sealing of steel cofferdam

式中:γw为水的重度,kN/m3;A为封底混凝土面积,m2;h水为抽水深度,m;γc混凝土重度,kN/m3;u为封底混凝土周长,m;τc为水下混凝土与周围钢围堰间的单位黏结力(一般按实际情况根据试验确定),MPa.

根据式4本项目的x=2.8 m,考虑浮浆影响,内侧混凝土封底厚度取3.3 m. 因围堰外侧封底的不可控因素较多,封底厚度定位4.8 m,标高与河床基岩基本等高.

4.4.2 封底混凝土指标控制 结合封底混凝土浇筑时间,抽水时强度等要求,确定封底混凝土设计强度为水下C30,坍落度为180~220 mm,初凝时间为10 h以上;混凝土扩散半径为8 m.

4.4.3 封底混凝土浇筑循序 总的浇筑顺序为先内侧后外侧,内侧浇筑由上游侧同一点出发,沿围堰向两侧浇筑,在下游侧合龙;外侧浇筑时,因围堰下游侧贴近主栈桥位置淤泥回流速度较快,选择该位置首先浇筑(封底前需要再次清基),浇筑方式与内侧封底相同.

5 结论

扩大基础设计的桥梁深水基础施工,受制约因素多,且施工要求较高,张吉怀铁路下垄舞水特大桥45#墩水中扩大基础施工,在前期水文地质资料的调查,设计方案的优化,临时结构的设计、优化,拟进场设备的市场调查及性能比较,多方案的研究比选的基础上,对重点工序进行了精细化施工,取得了预期效果,主要表现为:

1)合理优化钢围堰尺寸,减少围堰基槽的开挖量:在有限的时间内完成爆破及基槽开挖,主要从基槽开挖的尺寸、标高来控制开挖量,同时选用开挖效率高的设备及数量来保证开挖时间可控.

2)精确定位爆破孔位,根据地质条件合理控制装药量:通过对地质特性分析及河床实测地形核查,通过计算及利用精确的定位设备,精确控制炮孔间距及装药量,达到基槽成型效果.

3)合理利用现有临时结构及设备保证钢围堰的浮运及下放:利用现有双侧栈桥及水中施工平台及岸边临时锚固桩为固定点,辅助动力船、履带吊及卷扬机为动力设备保证钢围堰的浮运安全及钢围堰定位下放的准确.

4)采用环形不等厚封底减少渗水通道的形成:封底前利用吸泥机及高压射水对基槽清淤,保证封底混凝土与基槽岩面及钢围堰更好的黏结. 通过计算在钢围堰内侧封底就能满足要求的情况下,对钢围堰外侧进行了二次封底,降低了渗水通道的形成概率,保证围堰抽水可控,一次封底可控.