基于臂式悬架的转向机构设计与运动学仿真

2020-07-25兰兆刚张鸿洋吴佳俊

兰兆刚,张鸿洋,吴佳俊

基于臂式悬架的转向机构设计与运动学仿真

兰兆刚,张鸿洋,吴佳俊

(武汉理工大学 国际教育学院,湖北 武汉 430070)

针对轮腿式机器人提出一种基于臂式扭转型电磁主动悬架的改进设计模型,并针对其转向能力差的问题,设计了一种转向机构。首先,提出转向机构的设计方案,分析其结构及工作原理;其次,建立转向机构传动关系和转向系统转角与转向半径关系的数学模型,进行转向特性分析;最后,应用SolidWorks软件建立转向机构三维模型,并对其进行运动学仿真,通过对仿真结果分析,得到其运动特性。

臂式扭转型电磁主动悬架;转向机构;SolidWorks;运动学仿真

1 引言

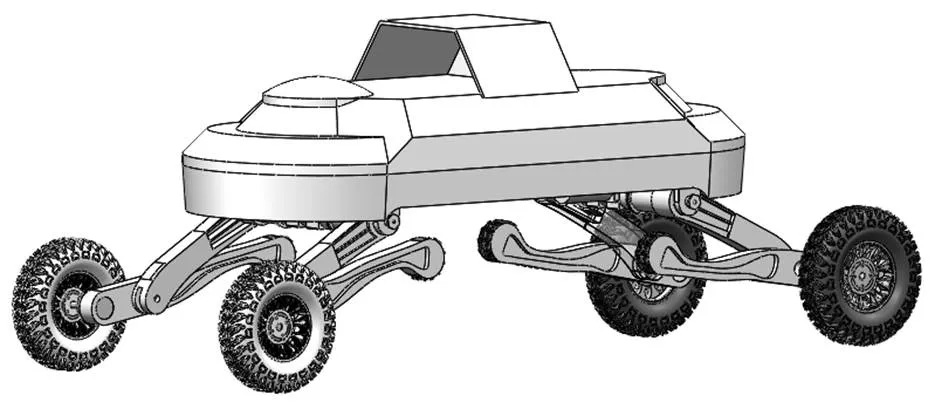

随着人工智能和物联网的发展,轮腿机器人逐渐成熟,轮腿机器人作为一种新型的移动工作平台,融合了轮式移动的快速性和腿式移动的多样性,拥有着腿式机器人的高越障能力和对复杂环境的高适应能力,同时兼备轮式机器人的高速灵活性能,被国内外研究人士所青睐,被认为是下一代高性能移动机器人的重点研究方向。轮腿式机器人结构如图1所示。

图1 轮腿式机器人结构图

然而,在转向系统设计方面,现阶段多数车辆的转向机构主要采用梯形连杆机构,这种转向机构使车身高度固定,且仅近似满足轮转向,不适用于安装臂式悬架的轮腿式机器人,不满足轮与纵臂同时转向的要求。履带式坦克的差速转向应用到臂式扭转型悬架上所带来的预期效果也有很大的不足。在车轮部位安装转向电机,具有占用更多空间、笨重、耗能多、需要安装更多的控制单元等缺点。因此,设计一种与臂式悬架高度匹配的转向机构,并对其进行研究具有实际意义。

2 转向机构结构及工作原理

转向机构结构如图2所示,转向机构由悬架连接件、电机、传动机构和车身底盘构成,悬架连接件通过旋转轴柱与车身底盘的下端连接,电机固设于悬架连接件上,悬架连接件上设有齿轮,车身底盘上固设有齿圈,悬架连接件上的齿轮与齿圈啮合,电机通过传动机构与齿轮连接,通过传动机构带动齿轮转动,使悬架连接件以旋转轴柱为中心相对车身底盘旋转,悬架连接件带动悬架纵臂相对车身底盘整体旋转转向。

2.1 驱动部分

伺服电机外围安装固定在连接件中层腔体中,减速箱下端部分由电机支座固定,转向过程中,电机定子和外围相对于车身转动,而内部转子相对于车身静止,从而实现转向。

2.2 传动部分

带传动部分包括1个小带轮、2个大带轮以及2根普通V形传送带,安装在悬架连接件下层腔体中。小带轮与电机输入轴相连,2个带轮布置在长方腔体两端,要求小带轮宽度至少是大带轮的2倍,保证两端V形传动带有足够的安装空间和传动空间。腔体中两端的大带轮通过与齿轮轴相连带动柱体外两端小齿轮转动,小齿轮与车身底盘内齿轮圈相啮合转动,从而使行星齿轮带动整个悬架连接件以上层轴柱为旋转中心转动。带传动可防止转向过载。

2.3 转向部分

悬架连接件底部与悬架纵臂固定连接。悬架连接件呈阶梯状,内部从下往上有3个相连的不同容积的腔体。下层为一定高度的长方体,其内部腔体安装带传动,两端上表面安装着小齿轮;中层为双圆弧边的长方体,与车身中相对应的圆形滑轨贴合,具有导向作用,柱体上表面与滑轨上表面又安装着止推轴承的凹槽,其内部腔体安装固定伺服电机;上层为一根旋转中心圆柱轴,与车身相连接,保证车身与悬架之间相对转动。

2.4 定位部分

中心旋转轴柱由一对角接触球轴承轴向定位,保证车身与悬架之间轴向连接紧固,以及减弱高速转弯时由于离心力而引起的侧倾。止推轴承安装在悬架连接件中层柱体上表面凹槽与车身圆形滑轨上表面凹槽之间,用以支撑和传递车身与悬架之间的各向力,大幅度减小转向摩擦力,降低转向电机的规格要求和成本。圆螺母和止推垫圈与中心旋转轴柱露出车身底盘带螺纹部分连接,保证车身与悬架之间紧固连接。

2.5 操控部分

视觉传感器安装在中心旋转轴柱上端,可随轴柱一同旋转,实时监测车前路况。角度传感器安装在两端小齿轮处上,测量两侧转向角度,便于操纵者掌握转向角度信息以根据视觉传感器监测的不同路况作出准确调整。

3 转向机构数学模型建立

3.1 转向机构原理

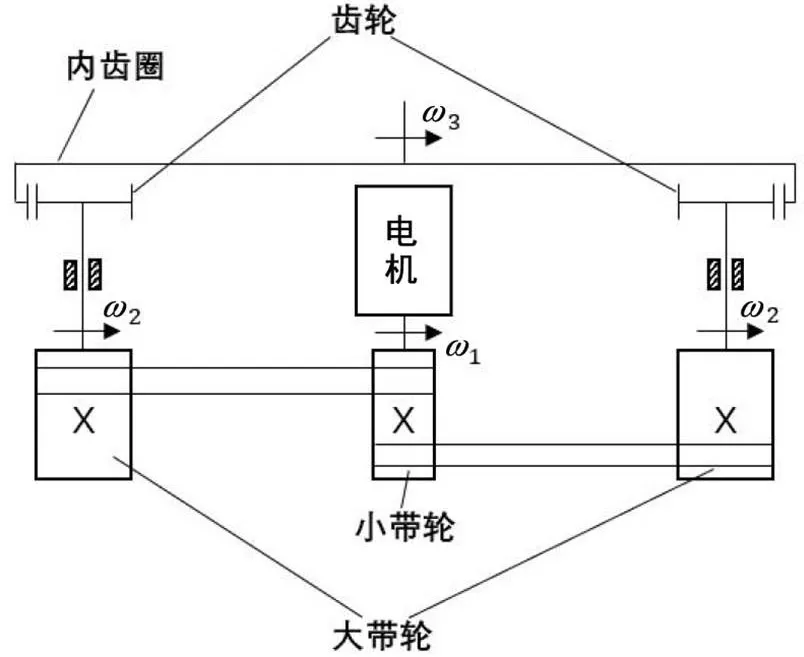

转向机构原理如图3所示。转向部分由驱动电机、小带轮、大带轮、齿轮、内齿圈组成,形成行星齿轮架结构,实现悬架与车身之间的相对转动。

根据图3所示可以得到驱动电机转速和悬架转向转速之间的关系。图3中,1为驱动电机的转速,因刚性连接,也为小带轮的转速;2为大带轮的转速,因同轴连接,也为齿轮的转速;3为内齿圈的转速,因内齿圈与车身底盘固定,相对于悬架转动,也为悬架绕旋转轴柱的转速。

图3 转向机构原理图

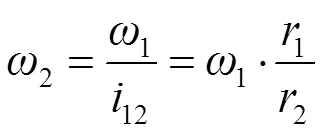

由驱动电机和带传动之间的关系可知,大带轮和齿轮的转速为:

式(1)中:1为小带轮半径;2为大带轮半径。

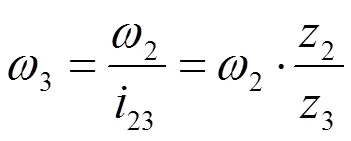

由齿轮与内齿轮的传动关系可知,悬架转向转速为:

式(2)中:2为齿轮齿数;3为内齿圈齿数。

由式(1)和式(2)可以得出驱动电机输出转速和悬架转向转速之间的关系为:

由此,可以得出驱动电机和悬架转向转速之间的关系,为整个系统的转向控制提供了有效的依据。

3.2 轮腿式机器人转向系统数学模型

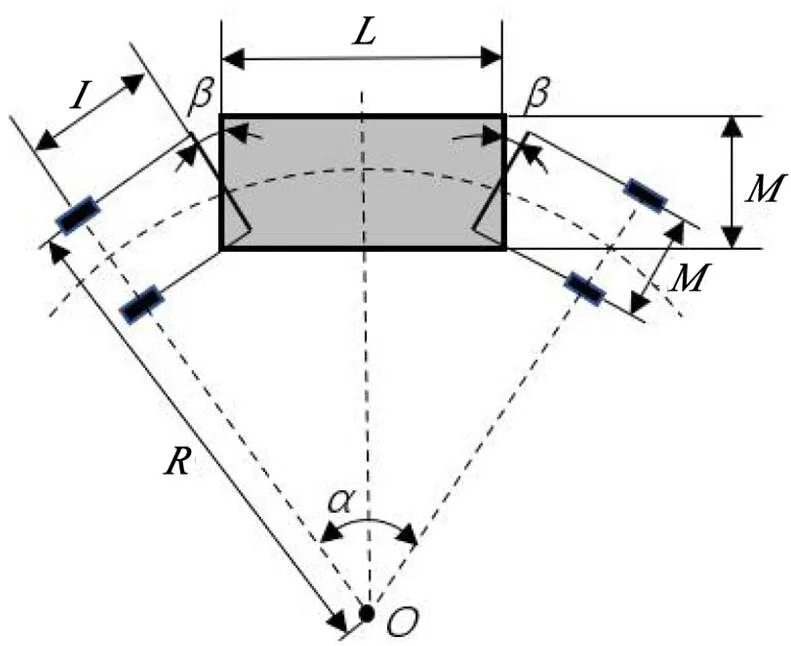

轮腿式机器人转向如图4所示。

图4 轮腿式机器人转向简图

轮腿式机器人行驶时绕转向中心点进行转向。车身长为,车宽与轮距为,悬架纵臂映射于水平地面的长为,当悬架绕旋转轴柱转动角度时,车轮轴线夹角为。轮腿式机器人转向时,若其车轮轴线能交于一点,则机器人在转向时各车轮都会作纯滚动运动,这样能够避免车轮轮胎与地面滑动,减少轮胎磨损,延长轮胎的使用寿命。

由图4可知,悬架转角与车轮轴线夹角间的关系为:

=2(4)

由图解法可得悬架转角与转向半径的关系为:

由此,可以得出悬架转角和转向半径的关系,为转向角度的控制提供了有效的依据。

4 运动学仿真与分析

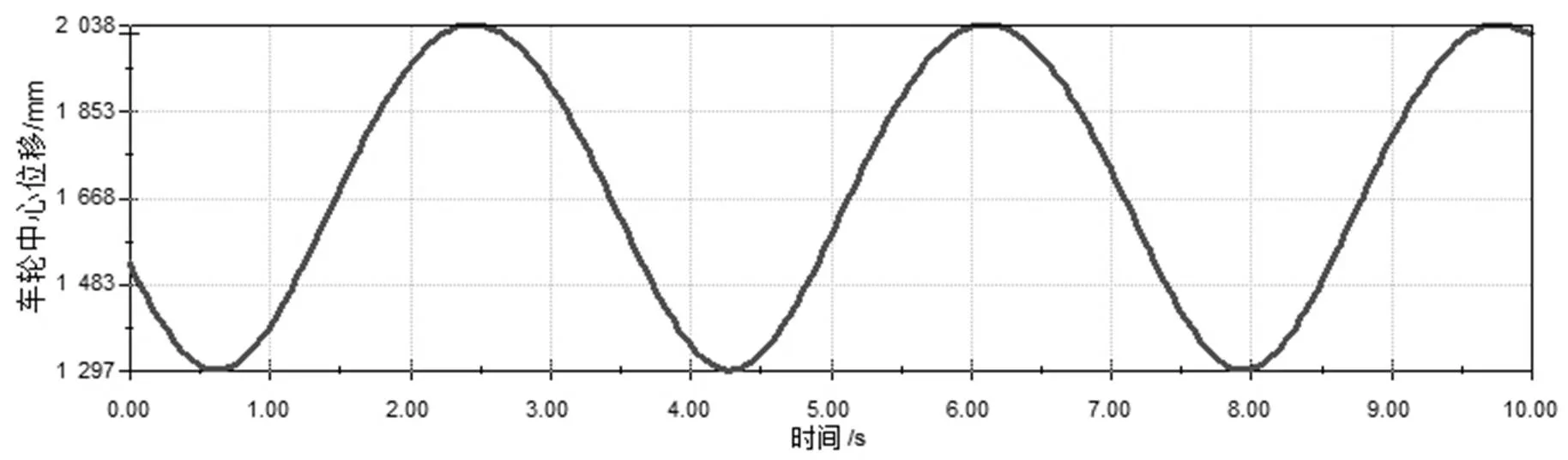

在SolidWorks中装配后,并装配转向置于车身底盘前后两端。初设定小带轮半径1=60 mm,大带轮半径2=70 mm,齿轮齿数2=73,内齿圈齿数3=542,车身长=1 000 mm,车宽和轮距=587 mm,悬架纵臂映射于水平地面的长= 45 mm。设置旋转马达,令驱动电机的转速为等速50 r/min。

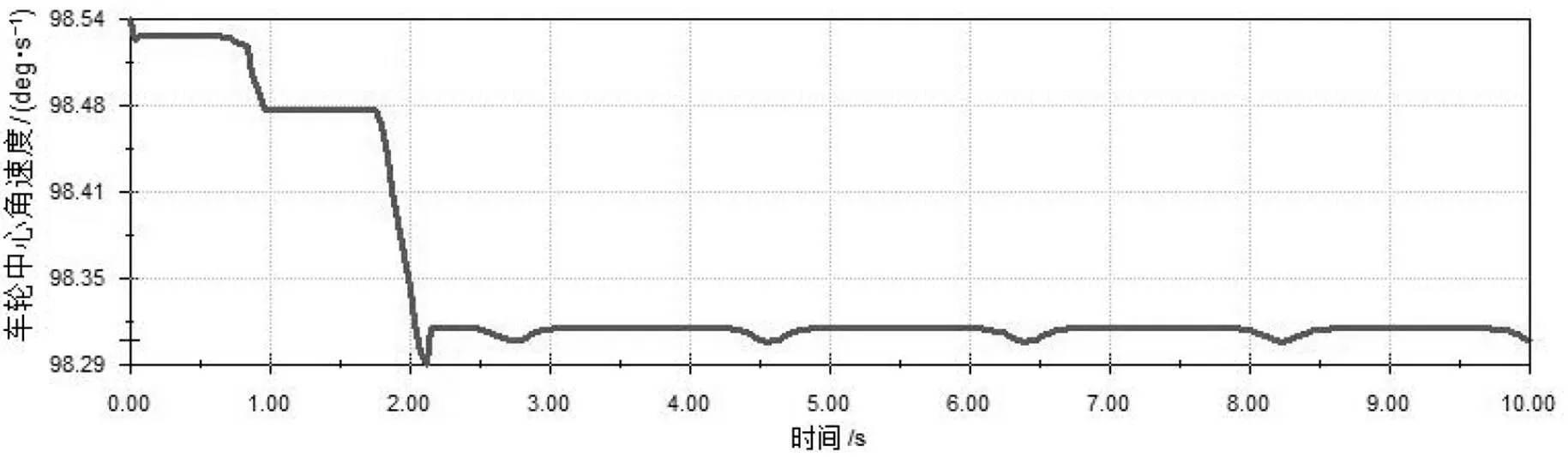

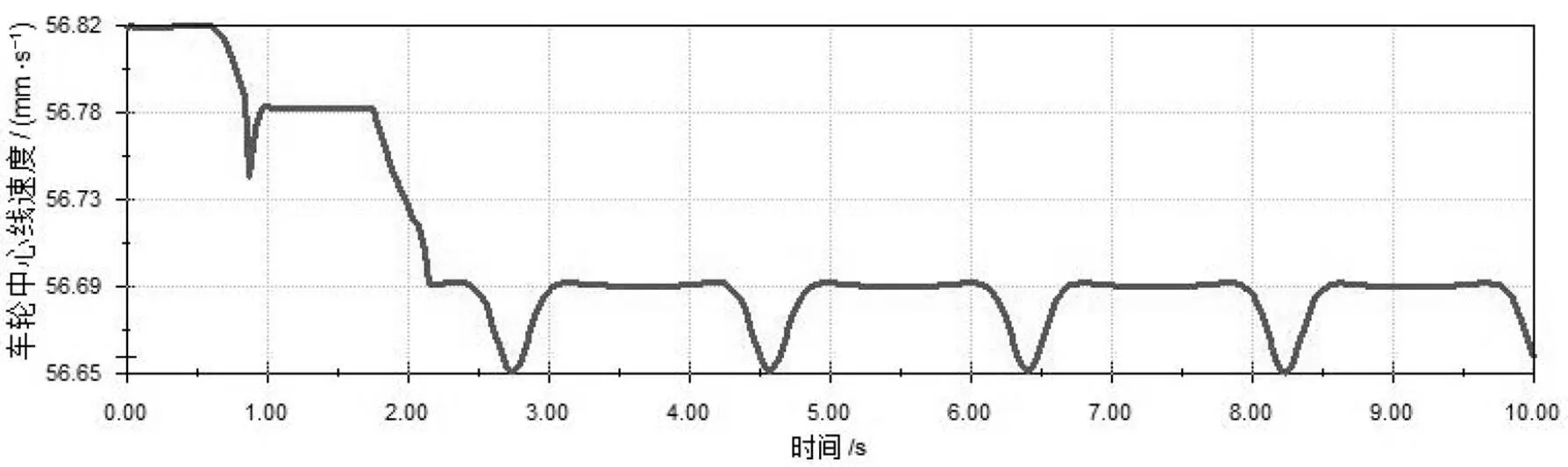

仿真后可知,各部分运转良好,无干涉现象。模拟计算后,并输出车轮中心位移、角速度和线速度曲线,如图5、图6、图7所示。由图5、图6、图7可知,以车身质心为坐标系,车轮中心的初始位置与车身质心之间的距离为 1 529 mm,其位移呈正弦变化,变化范围在0~741 mm之间,满足转向要求。车轮中心角速度和车轮中心线速度在0~2.10 s之间有一个下降突变,可能因驱动电机启动瞬时带传动滑移和齿轮间啮合冲击所导致,或其他组件运动产生振动所影响。2.10 s后转向趋于稳定,车轮中心角速度稳定处于98.30 deg/s上下,且波动幅度小,车轮中心线速度在56.65~56.69 mm/s呈规律性波动,因波动较小,可近似看作处于56.69 mm/s。通过仿真结果可证明转向机构设计的可行性,但存在一些稳定性问题,有待优化。

图5 车轮中心位移曲线

图6 车轮中心角速度曲线

图7 车轮中心线速度曲线

5 结论

本文基于臂式悬架提出了一种转向机构,介绍了结构特点和工作原理,并对其进行数学模型分析,为转向机构的控制提供了有效依据,最后将其3D实体建模进行运动仿真分析,可以验证本文中所设计的转向机构的可行性,大大提高了设计效率、节约设计成本。但如何进一步使转向机构结构更优化,运行更平稳,将是下一步研究的方向。

[1]关亮亮,范旭,张恭矾,等.叉车转向机构建模及运动仿真[J].汽车实用技术,2019(11):31-35.

[2]李恒,郑勐,何备林,等.躲闪机器人同步移动转向机构运动学分析[J].机械传动,2020,44(3):142-147.

[3]张鹏,于占东,郑建英.新式转向机构的运动学仿真与分析[J].自动化技术与应用,2016,35(1):124-127.

U463

A

10.15913/j.cnki.kjycx.2020.14.005

2095-6835(2020)14-0017-03

兰兆刚(1999—),男,湖北十堰人,在读本科生,研究方向为车辆工程。

〔编辑:严丽琴〕