试制阶段冲铆工艺参数开发及质量监控方法

2020-07-24巩启亮

巩启亮

摘 要:汽车车身中新材料、新工艺的应用越来越广泛。例如:0.5mm钢板的使用,铸铝零件、铝冲压件的使用,SRP、FDS等连接工艺的应用。新材料的性能、新工艺的参数在试制阶段的充分验证,不仅可以减小后期项目阶段的风险而且可以加快项目进度。TOX Clinch一般用在厚度差异较大钢板的冷连接上,本文介绍了在试制阶段如何选择TOX Clinch的模具型号,如何确定压力参数,进行质量监控的方法等。该方法同样适用于其他新型连接工艺关键参数的确定过程。

关键词:Clinch;试制;冲铆工艺;参数;质量控制

1 TOX连接技术原理

TOX连接技术也被称为可塑性薄板的不可拆卸式点连接技术,TOX连接技术是这种技术的注册名称,在上世纪90年代就已作为板件连接的标准工艺广泛用于工业发达国家。

TOX連接技术采用TOX气液增力缸式冲压设备及TOX专用标准连接模具,在一个冲压过程中,依据板件本身材料的挤压塑性变形,而使两个板件在挤压处形成一个互相镶嵌的圆形连接点,由此将板件点连接起来。整个过程可以细分为:A初压入、B挤压、C形成上部轮廓、D充满环形空间、E凸模侧的板件材料向侧面移动、F形成TOX圆连接点。TOX Clinch连接的设备主体包括:TOX气液增力缸、机体、控制系统。设备的冲压力是通过外接压缩空气驱动的设备自带的油压缸实现的。

2 TOX连接技术的优点及在汽车行业的应用

TOX连接技术在某些方面比传统的点焊更有优势:可以连接多层板以及有镀层的板件或铝、铜及不锈钢板件;可以连接喷漆板件、不同标准板件、厚度差异大板件以及有中间夹层的板件;TOX连接不破坏连接点外板表面镀层,所以不会影响连接点处抗锈抗腐蚀能力;TOX连接点处没有热变形,不会造成连接点处应力集中;TOX连接点材料冷作硬化、没有微观损伤,组织更细密,可以得到更优的动态疲劳连接强度。据TOX厂家验证,TOX连接点的动态疲劳连接强度是点焊的2~3倍。

钢材的汽车发动机罩盖内板板厚一般在0.5~0.6mm,加强板厚度可达1.2mm。如果使用传统点焊,很容易造成焊核位置偏离、烧穿等缺陷,给后续质量控制带来较大难度。由于TOX连接技术在厚度差异较大板材连接中的技术优势,发动机罩盖内板与加强板的连接会优先考虑采用TOX连接技术。

3 Clinch模具选型、参数确定的意义及方法

3.1 Clinch 模具选型、参数确定的意义

试制的目的是为了验证产品结构是否满足设计意图,新工艺是否满足产品设计和性能要求。Clinch连接是车身制造中相对比较特殊的制造技术,Clinch点的质量直接关系到前盖总成的质量。与发动机罩盖相关的试验有碰撞试验、耐久试验、行人保护等,所以Clinch的参数在试制阶段一定要开发准确。同时在试制阶段准确选定模具型号和参数值也为后续量产提供了技术参考。

3.2 Clinch模具选型、参数确定的方法

Clinch点最重要的性能是抗拉和抗剪强度,性能验证需要用特定的设备来完成,主机厂一般没有这种设备和技术,所以由于技术的专利性和特殊性,Clinch点所用模具的选型和压力参数值的确定是由苏州TOX公司协助完成的,主要过程有模具及参数初选、制作试验料片、质量检验、现场调试四个过程。

模具选型及参数确定前需要提供给TOX试验用的材料及每个Clinch点的信息。Clinch点的信息包括点的抗拉抗剪强度,点的板材料信息、板厚信息、板材之间是否涂胶等。不同钢厂生产的即使同样材料牌号的板材机械性能也是有差异的,为保证参数的准确性,试验料片一定要用实际生产的材料,并且如果板材的钢厂发生变化、板材之间增加了涂胶或者取消了涂胶,按标准都是需要重新做试验的。试验料片的数量和大小以TOX点的要求为准,料片尺寸过小会造成料片无法在性能试验设备上定位。一般来说,试验料片的尺寸为:长80mm,宽25mm,模具选型和压力参数确定各需40片料片。

3.2.1 模具及参数初选

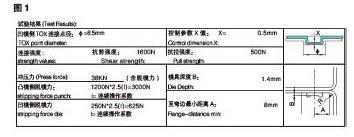

依据每个点的位置、空间大小、板材信息、板厚信息、Clinch点的设计抗拉和抗剪强度数值初步选定模具型号。上图Clinch点所在凸台大小为20mmX30mm,依据该信息初步选定点径大小为8.5mm。点的设计抗拉强度 Pull strength≥500N,抗剪切强度 Shear strength>1500N.加强板材料为:镀层(P-S):GMW2M-ST-S-CR3-HD60G60G-U 板厚:1.2mm,内板材料为:镀层(D-S):GMW2M-ST-S-CR3-HD60G60G-U板厚:0.5mm。综合以上信息,初选凸模型号为157037,凹模型号为361368,冲压力范围为20~50KN。

3.2.2 制作试验料片

使用选定的模具,在不同的冲压力下做Clinch点,记录下冲压力的值和对应的底厚值。制作试验料片用于验证某冲压力下点的抗拉和抗剪性能是否满足设计要求。底厚值是主机厂试制和量产阶段质量监控的主要手段,料片的底厚值会作为该冲压力下的底厚标准值。

3.2.3 质量检验

质量检验主要有剖面检验、抗拉强度检验和抗剪强度检验三方面。剖面检验是TOX公司依据TOX连接技术的特性而制定的,通过剖面的点径等多个关键尺寸来判断该点的板材之间的连接状态。抗拉力测试是指将料片固定在抗拉试验机上,通过料片的破坏性试验确定该点的抗拉强度值。同样道理,抗剪力测试是通过料片的破坏性试验确定点的抗剪强度值。考虑到实验室与车间的差异,TOX在抗拉和抗剪试验时会乘一个安全系数。

通过大量试验会得出如下试验报告,试验报告中需要关注的是,试验结果中的凹模侧点径、控制参数X值(底厚值)、抗剪强度、抗拉强度、冲压力等参数。冲压力表示在实际生产中要使用38.5KN的力,凹模侧点径表示用该套模具和冲压力的情况下clinch的直径,抗剪强度和抗拉强度表示Clinch点可达到的抗剪强度和抗拉强度的最小值。在工件材质及厚度一定、模具一定的条件下,控制参数“X”只与连接时的冲压力(TOX气液增力缸的工作油压)有对应关系,工作油压越高,控制参数“X”值越小;反之,工作油压越低,控制参数“X”值越大。底厚值表示该点的中心点的底厚值,Clinch点的底厚是不均匀的,在中心点处底厚最薄,报告中的底厚值是指最薄点的。底厚值公差为+/-15%,报告里底厚标准值为0.5mm的点,实际生产过程中底厚在0.425~0.575mm都是合格的,见图1。

3.2.4 Clinch现场调试:

从试验报告得知,冲压力为38KN时,点的抗拉和抗剪强度是符合要求的。TOX Clinch用的是气液增力缸式冲压设备,需要将试验报告中的冲压力转换为冲压设备的气压值或液压值才可用于实际生产。数值转换和设备所用的气缸种类直接相关。从下图的气缸铭牌可以看出气缸种类是Q-K08型的,查表得知Q-K8气缸在气压6 bar,油压327bar的条件下最大可输出67.4KN的冲压力。现场调试时首先将气压设置为6bar,根据比例式67.4KN/38KN=327bar/X bar可算出油压在184.3bar时,输出的冲压力为38KN,所以将油压值设定为184bar。在6bar 气压、184bar油压情况下制作零件,对比零件底厚值与试制料片的标准底厚值,如果零件底厚值大于标准底厚值就增大油压,如果小于标准底厚值就减小油压。为保证后续生产的稳定性,调试中底厚值要尽可能接近标准值。

3.2.5 Clinch质量监控:

调试稳定后,生产中Clinch质量的监控主要通过测量Clinch点的底厚。Clinch点的底厚是不均匀的,中心点最薄,越往外越厚,测量时一定要注意测量Clinch的中心点。底厚的公差范围为+/-15%。一般来说,底厚在公差范围内的点,抗拉、抗剪强度等性能都是符合要求的。当生产中遇到底厚超差时一定要找出原因,必要时可与TOX厂家联系或者重新做实验。

在设备、压力参数、模具状态不变的情况下,对质量影响最大的是材料本身和表面状态。零件表面有油污、搭接面贴合状态不良等都会直接影响Clinch的质量。即使材料牌号相同,不同钢厂的板料机械性能都是不同的,所以材料牌号更换或者材料厂家更换都需要重新做实验确定冲压力,而不能直接沿用原来的参数。

除此以外,在生产中还应注意:凸、凹模上下要对中,对中不好会造成板材撕裂,模具寿命降低;工件应平放在凹模上,或夹具上;如果发现连接不好,不允许再次在同一位置冲铆;模具不能打在工件折弯厚的圆角上;应经常清楚凹模内的金属屑;定期检查模具内的脱模弹簧;定期检查模具内的导向装置;定向装置定期进行润滑保养。

4 结论

文中给出了试制阶段TOX Clinch模具选型及参数确定的方法,文中的思路和方法也适用于与Clinch类似的SPR、FDS等工艺参数的确定。

参考文献:

TOX PRESSOTECHNIK 德國托克斯连接技术.