TiAl合金与ZrB2-SiC陶瓷非晶钎焊接头组织与力学性能

2020-07-24徐海涛朱冬冬

王 微 王 刚 吴 鹏 徐海涛 朱冬冬

(1 安徽机电职业技术学院航空与材料学院,芜湖 241002)

(2 安徽工程大学机械与汽车工程学院,芜湖 241000)

(3 衢州学院机械工程学院,衢州 324000)

文 摘 采用Cu41.83Ti30.21Zr19.76Ni8.19(at.%)非晶钎料对Ti48Al2Cr2Nb 合金与ZrB2-SiC 陶瓷进行真空钎焊连接,通过扫描电镜、能谱分析、X 射线衍射以及万能试验机对接头的微观组织和力学性能进行研究。结果表明:TiAl 合金与ZrB2-SiC 陶瓷钎焊接头的界面结构为TiAl/Ti2Al/AlCuTi/(Ti,Zr)2(Cu,Ni)+TiB+TiCu/Ti5Si3/ZS。当钎焊温度为910 ℃,随着保温时间的延长,靠近ZrB2-SiC 一侧反应层宽度逐渐增大,接头中弥散分部的TiB和TiCu聚集长大。接头剪切强度随着保温时间的延长先上升后降低,当钎焊温度为910 ℃,保温20 min时,接头剪切强度最大,为187 MPa,通过对各工艺的接头断口分析,发现接头均断裂在陶瓷侧,断裂方式为脆性断裂。

0 引言

TiAl 合金作为一种能够替代镍基合金的轻质高温合金,拥有高强度、良好的抗腐蚀性和高弹性模量等优点,这些优异的性能使得其在飞机涡轮叶片上得到广泛的应用[1-3]。但TiAl 合金由于室温塑性较差无法直接加工成复杂的结构件,阻碍了其发展与应用。为了更好的将TiAl 合金运用到实际生产中,各国学者们针对TiAl 合金的连接进行了相应的研究。一般来说,能够有效地连接TiAl 合金的方式有扩散焊[4]、激光焊[5]和钎焊等[6-11],相较之下,采用钎焊方式连接TiAl 合金成本较低且接头有着较高的力学性能。近年来,国内外学者们对TiAl 钎焊连接进行了相应的研究。

LIU[12]等人采用AgCuTi钎料对TiAl合金与Al2O3进行了钎焊连接。结果表明,当钎焊温度增大或保温时间延长接头中AlCu2Ti 相会聚集成大块脆性化合物,影响接头力学性能。当钎焊温度为900 ℃,保温5 min 时,接头力学性能达最大值为49 MPa。REN[13]等人采用Ti 基钎料对TiAl 合金与Ti3Al 合金进行真空钎焊连接,焊后接头发现了微观裂纹,降低接头力学性能。FENG[14]等人使用AgCu 钎料对TiAl合金与ZrO2陶瓷钎焊连接。结果表明过高的钎焊温度会导致接头中脆性相大量生成,从而降低了接头力学性能。从上述研究可以看出,TiAl 合金钎焊获得的接头往往会因为过高的残余应力导致接头出现裂纹,从而影响接头力学性能。

ZrB2-SiC 复合陶瓷(为了叙述方便简称为ZS)作为一种高温材料广泛地应用在航空航天中,ZrB2陶瓷自身具有良好的导电性,高硬度以及耐高温性,SiC的加入提高了ZrB2陶瓷的韧性[15-17]。但由于ZS 陶瓷自身脆性大,难以满足实际生产需求。非晶钎料能够降低钎焊温度,从而减小残余应力提高接头力学性能[18]。目前,国内外已有学者采用非晶钎料连接金属与陶瓷[19-21]。因此,实现TiAl 合金与ZS 陶瓷的连接对航空航天有着极大的意义。针对上述钎焊后接头出现裂纹等问题,本文拟采用CuTiZrNi 系非晶钎料对TiAl合金与ZS陶瓷进行钎焊连接。

1 实验

1.1 材料的制备

所选用的TiAl 合金名义成分为Ti48Al2Cr2Nb(原子分数),通过用高纯度Ti,Al和Cr金属以及Nb-Al中间合金进行电弧熔炼来制备。为了确保成分的均匀性,将合金锭重复熔融至少四次。随后,在Ar气氛中,在1 380 ℃下热处理30 min,以消除残余应力和降低收缩孔隙率[22]。ZS陶瓷是采用热压烧结法制备而成,整个烧结过程中压力保持在30 MPa,温度恒定在1 950 ℃,持续1 h。CuTiZrNi 系非晶钎料(Cu41.83Ti30.21Zr19.76Ni8.19)是采用快速凝固的方法制备,用纯度为99.99%的Cu、Ti、Zr 和Ni 按照质量配比,在真空熔炼炉中熔炼得到合金,将合金放入单辊熔体快淬机的石英玻璃管内,采用高频感应加热,待合金完全熔融后,在Ar气氛围中以40 m/s的速度通过喷嘴喷射到高速旋转的冷却铜辊表面,液态金属由于受到急冷形成箔带[23]。

1.2 实验方法

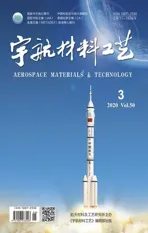

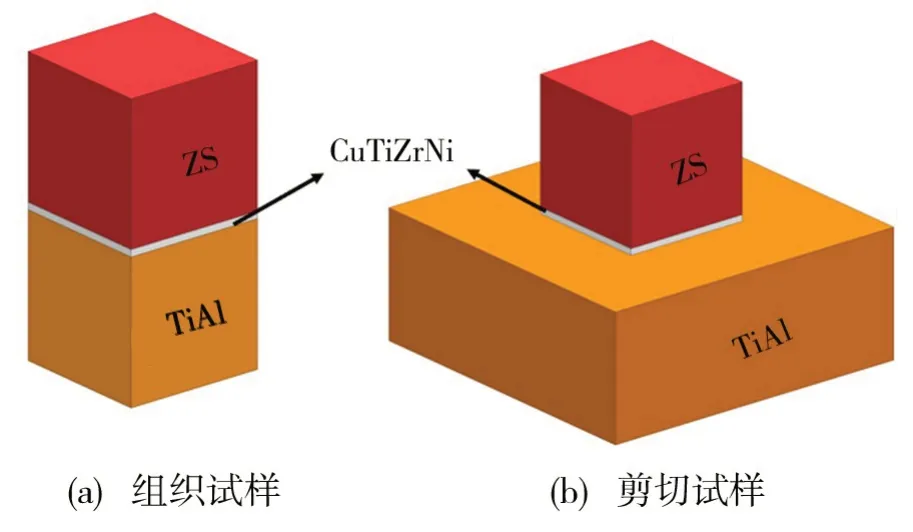

采用电火花线切割技术将TiAl 合金切割成尺寸为4 mm 见方和10 mm×10 mm×4 mm 的样品,将ZS陶瓷切割成尺寸为4 mm 见方的样品。钎焊前使用SiC砂纸将待焊母材打磨至光滑,再将待焊样品置于存有无水乙醇的超声波清洗机中清洗3 min,随后将母材与钎料装配成三明治结构,将两个4 mm 见方的母材按照图1(a)所示装配,用于组织结构观察。将10 mm×10 mm×4 mm 和4 mm 见方的母材按照图1(b)结构放置,用于剪切测试。所用钎焊温度为910 ℃,保温时间分别为10、20 和30 min。钎焊工艺如图2所示,先以10 ℃/min 的速率升至300 ℃,保温30 min 后继续以10 ℃/min 的速率加热到910 ℃,保温相应时间后以5 ℃/min 降至300 ℃,随炉冷却至室温。焊后对所获得的接头进行打磨抛光处理,将处理好的样品置于SEM(扫描电子显微镜)上观察界面组织形貌,使用EDS(能谱分析)分析元素含量和元素扩散现象,结合XRD(X 射线衍射)确定接头中组织,使用万能剪切试验机测试接头力学性能。

图1 TiAl/CuTiZrNi/ZS钎焊接头示意图Fig.1 Schematic illustration of the TiAl/CuTiZrNi/ZS brazed joint

图2 TiAl/CuTiZrNi/ZS钎焊工艺示意图Fig.2 Brazing process of TiAl/CuTiZrNi/ZS brazed joint

2 结果与分析

2.1 接头界面微观结构与组织成分

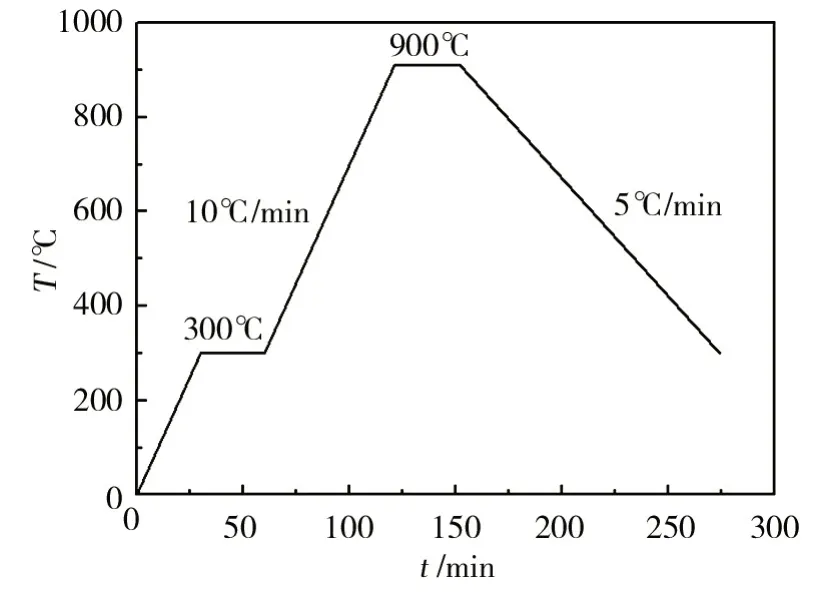

图3是采用CuTiZrNi 非晶钎料在钎焊温度910 ℃、保温10 min 获得的TiAl/ZS 接头界面微观形貌。从图3(a)可以看到接头结合良好,并未发现孔洞和裂纹等缺陷。钎缝宽度约为58µm,整个接头可以划分为三个不相同的连续反应区,分别为Ⅰ区(靠近TiAl 一侧的反应区)、Ⅱ区(中心反应区)、Ⅲ区(靠近ZS一侧的反应区)。I区主要是由黑色A 相和灰色B 相交替形成的层状结构,Ⅱ区为三相混合区域,由黑色相C,白色基体相D 以及灰色相E 组成,Ⅲ区主要含有灰色长条状F,如图3(b)、3(c)所示。

图3 钎焊温度910 ℃、保温10 min接头微观组织形貌Fig.3 Microstructure of joint brazed at 910 ℃for 10 min

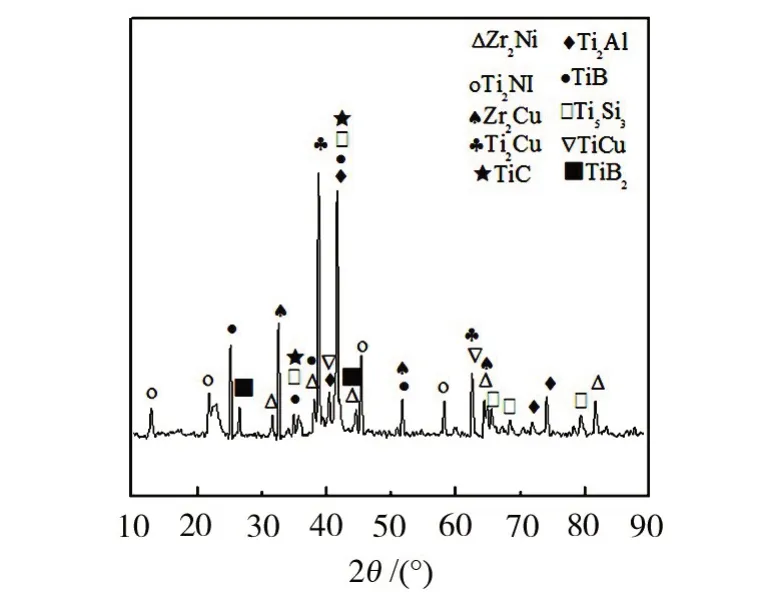

对析出相进行EDS 分析,结果如表1所示,同时对剪切断口样品进行XRD 扫描(由于接头断裂在陶瓷侧,使用2000#砂纸将断口打磨至钎焊焊缝处),如图4所示。基于EDS 和XRD 分析结果,可以判断A点主要含有Ti、Al 元素且原子分数比为2∶1,B 点主要含有Al、Cu、Ti 元素,故A 点为Ti2Al 相,B 点为AlCuTi相[24]。C点主要由Ti元素和B元素组成,且原子分数比为1∶1,C 点为TiB 相。D 中含有大量的Ti、Zr、Cu、Ni 元素且Ti+Zr 和Cu+Ni 的原子计量比约为2∶1,且由XRD 可以看出主要生成物为Zr2Ni、Zr2Cu、Ti2Cu、Ti2Ni,由于这四种元素可以无限互溶,故统称为(Ti,Zr)2(Cu,Ni)相。E点主要含有Ti和Cu元素且二者原子分数比Ti∶Cu 为1∶1,为TiCu 相。F 主要由Ti与Si组成,由于Ti与Si极易形成Ti5Si3相[25-26],结合XRD 结果可知其为Ti5Si3相。由于AlCuTi 含量较少,未被设备检测到。综上,界面反应层主要组成相由TiAl 金属侧至ZS 陶瓷一侧为Ti2Al/AlCuTi/(Ti,Zr)2(Cu,Ni)+TiB+TiCu/Ti5Si3。

表1 钎焊温度910 ℃、保温10 min析出相EDS分析Tab.1 EDS analysis of composition of joint brazed at 910 ℃for 10 min

图4 钎焊温度910 ℃、保温10 min钎缝XRD分析Fig.4 XRD patterns of fracture of joint brazed at 910 ℃for 10 min

2.2 钎焊保温时间对接头显微结构的影响

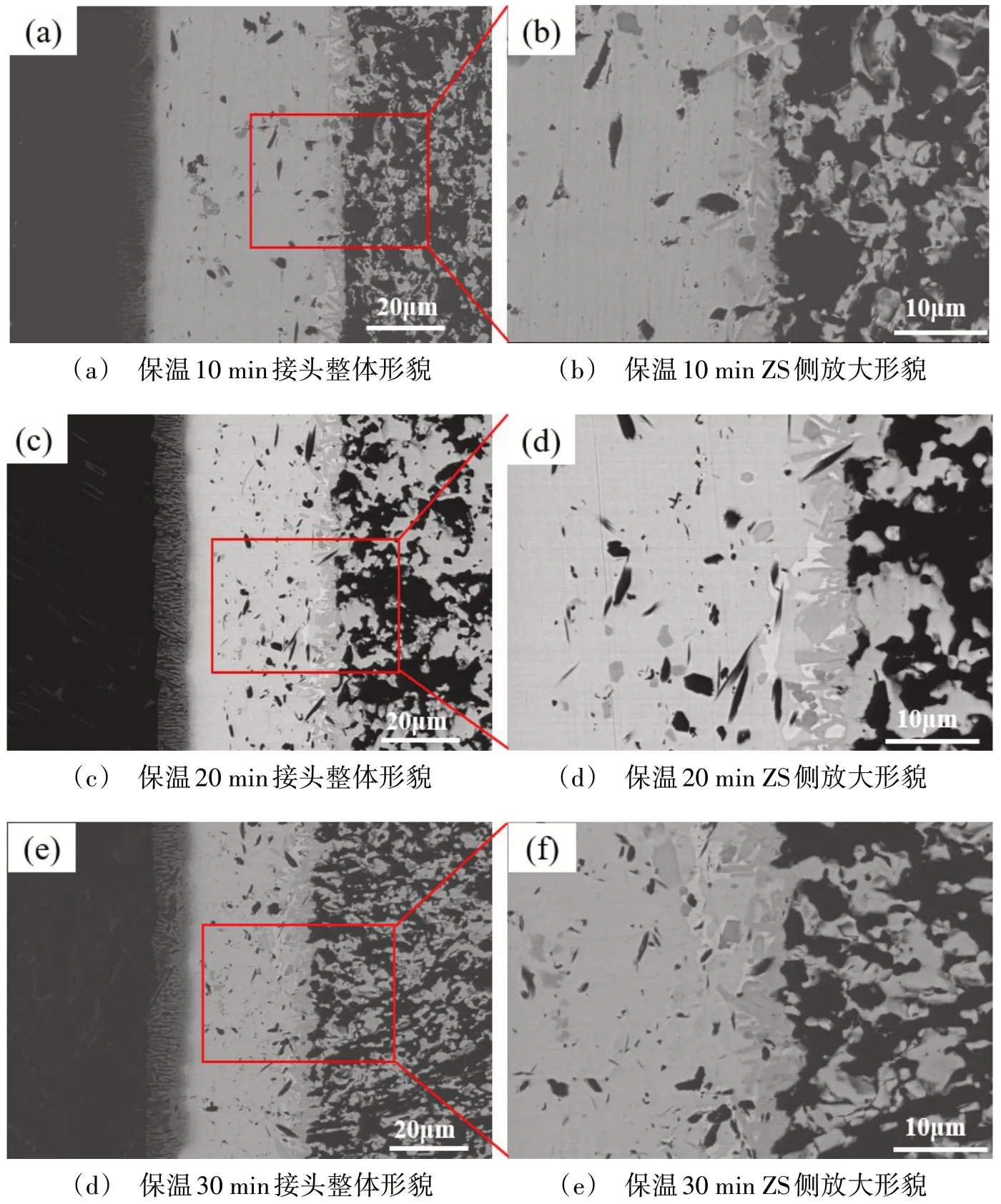

图5是钎焊温度910 ℃、不同保温时间下TiAl/ZS接头微观形貌。从图中可以看出在各工艺参数下接头均结合良好并形成了连续反应层。当保温时间为10 min时,接头形貌如图5(a)、(b)所示,可以明显的看到接头各区域特征,靠近TiAl一侧的反应区较平直,中心反应区中析出相含量较少,尺寸较小。在ZS一侧的反应区中Ti5Si3尺寸较小且不连续。这是由于保温时间过短,Ti、Al等元素扩散受到时间限制,析出相没有足够的时间生长。随着保温时间延长至20 min,接头形貌如图5(c)、(d)所示,TiAl 一侧反应区宽度明显增大,表明AlCuTi和Ti2Al含量增多。中心反应区宽度减小,这是因为液态钎料与扩散元素反应时间充足,导致在冷却阶段残余钎料共析分解形成的基体相(Ti,Zr)2(Cu,Ni)含量降低。区域中TiCu和TiB含量增多且尺寸增大,呈弥散状分布在接头中。Ⅲ区中由于Ti5Si3含量增多呈现连续层状。这是因为保温时间的延长,TiAl母材溶解度增大,钎缝中Ti、Al元素充足且元素扩散充分[26],使得母材与熔融钎料有着足够的时间进行扩散反应,同时,为钎缝中析出相的生长提供了条件。继续延长保温时间至30 min,接头形貌如图5(e)、(f),Ⅰ区和Ⅲ区宽度继续增加,Ⅱ区宽度继续减小。钎缝中TiB和TiCu随着保温时间的延长继续生长,仍弥散分布在钎缝中。保温时间的延长,界面产物的生成量也会增加,Ⅲ区中Ti5Si3相已发生团聚形成大块化合物。综上所述,随着保温时间的延长,TiAl/ZS接头微观形貌发生了改变,界面反应层厚度增加,接头中TiB与TiCu相尺寸增大含量增多。钎缝中并未出现新的析出相,接头界面结构仍为:TiAl/Ti2Al/AlCuTi/(Ti,Zr)2(Cu,Ni)+TiB+TiCu/Ti5Si3/ZS。

图5 钎焊温度910 ℃、不同保温时间下接头界面微观形貌Fig.5 Microstructure of joints at different holding time and temperature of 910 ℃

结合上述分析可以发现,当钎焊过程刚开始时,加热温度较低,钎料未融化,未发生元素扩散现象。随着加热过程继续进行,钎焊温度升高,当炉内温度达到钎料熔点时,钎料开始融化并润湿母材。由于浓度梯度的存在,母材中元素向熔融钎料扩散,同时,熔融钎料中的Cu、Ti、Zr、Ni 元素也向母材扩散。随着钎焊温度的继续上升,钎料完全融化,原子扩散速率加剧,TiAl 合金中的Ti、Al 元素继续扩散,由文献[27]可知,TiAl合金中形成α2-Ti3Al相是需要Ti元素长程扩散,而Ti 元素是可以沿着材料内部边界进行扩散的,当Ti 元素降低到γ-TiAl 相和α2-Ti3Al 相形成的临界含量时,γ-TiAl相和α2-Ti3Al相会发生化学反应生成Ti2Al 相。此时,Ti、Al 元素浓度高于Cu元素,根据Al-Cu-Ti 三元相图,液态钎料中Cu 元素会和TiAl 合金中的γ-TiAl 相和α2-Ti3Al 相发生反应,反应式为:L+AlTi+AlTi3↔AlCuTi[28]。在保温过程中,根据Cu-Zr-Ni三元相图,液态钎料会发生分解形成(Ti,Zr)2(Cu,Ni)相,随着Ti元素更充分地扩散,扩散的Ti 元素会与ZS 中扩散的B 元素结合形成TiB相,反应式为:Ti+B→TiB(ΔG=-158 034.3 J/mol),之后Ti 元素会与Cu 元素相结合形成TiCu 相,反应式为:Ti+Cu=TiCu(ΔG=-112 37.679 J/mol)[29],熔融钎料中活性高的Ti 元素会在靠近ZS 一侧形成形Ti5Si3相,因为Ti+Si→Ti5Si3反应式所需吉布斯自由能低,Ti元素与Si元素易生成Ti5Si3[25-26]。随着保温过程的进行,各析出相尺寸逐渐增大,在保温过程中,原本尺寸较小含量较少的TiCu 和TiB 相持续生长,Ti5Si3相也逐渐形成连续层状。在冷却阶段,熔融钎料自身发生共析分解生成(Ti,Zr)2(Cu,Ni)。

2.3 钎焊保温时间对接头剪切性能的影响及断口形貌分析

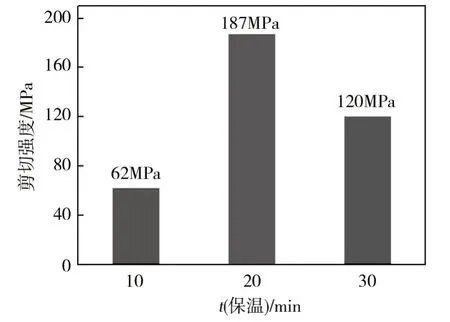

图6 钎焊910 ℃不同保温时间下获得的接头剪切强度Fig.6 Variation of room temperature shear strength with different holding time

图6是钎焊温度910 ℃、不同保温时间下获得的TiAl/CuTiZrNi/ZS 接头剪切强度。可以看出,在分别保温10、20、30 min 的情况下,接头剪切强度先上升后下降,其中保温时间为20 min 时,接头剪切强度最大,为187 MPa。从2.2 分析可知界面反应层厚度随着保温时间的延长逐渐增大,据文献[30]报道,界面反应层的厚度影响接头力学性能。当保温时间为10 min 时,由于保温时间较短,Ti 元素并未完全扩散至陶瓷侧,所以在Ⅲ区未形成连续的Ti5Si3反应层,导致接头强度仅为62 MPa,当温度延长到20 min,接头中各析出相尺寸增大,尤其是TiB 和TiCu 弥散分布在钎缝中起到弥散强化作用,且元素由于扩散时间充足,在Ⅲ区形成连续Ti5Si3反应层,接头力学性能上升。继续延长保温时间至30 min,Ⅲ区宽度继续增加,钎缝中TiB 和TiCu 相过分长大聚集,增加了钎缝脆性,降低接头力学性能。图7为钎焊温度910 ℃、不同保温时间下接头断口形貌。

图7 钎焊温度910 ℃、不同保温时间接头断口形貌Fig.7 Appearance of joint fracture at different holding time of 910 ℃

从图中可以看到不同工艺条件下接头均断裂在陶瓷侧,在断口微观形貌中并未观察到韧窝等形貌,接头呈现典型的脆性断裂。裂纹一般是由脆性相萌生,随着外应力作用裂纹逐渐延伸至母材[31],当外应力施加在TiAl/CuTiZrNi/ZS 接头上,裂纹在钎缝中萌生,随着外应力的作用扩展延伸至母材,从图7(a)、(b)、(c)不同钎焊保温时间的宏观断口形貌可以看出,断口平齐光亮,疲劳源产生于TiAl/ZS 接头表面处,此后随外力增大裂纹扩展,在裂纹扩展路径中遇到ZS 陶瓷中的增强相SiC 时将发生偏转,最终在主裂纹尖端形成局部应力集中[32],在母材中继续延伸直至断裂,其中在910 ℃、保温30 min 时断口撕裂痕最大。图7(d)、(e)、(f)分别为910 ℃、保温10、20、30 min 的微观断口形貌,从图7(d)中可以看出保温10 min 时剪切微观断口内存在很多显微孔洞,随着剪切应力的增大,显微空洞逐渐聚集长大并产生新的空洞,最终导致材料失效断裂;保温时间增加到20 min 时,剪切断口显微形貌呈现准解理断裂形貌,大的显微空洞较少,大部分为极小的孔洞并伴随类似凹陷舌状花样特征如图7(e)所示;保温时间为30 min 时,剪切断口显微形貌以凸出舌状花样和河流花样为主。

3 结论

(1)采用Cu41.83Ti30.21Zr19.76Ni8.19 非晶钎料成功实现了TiAl/ZS 真空钎焊连接,接头结合良好,并未发现孔洞和裂纹等缺陷。典型的接头界面结 构 为:TiAl/Ti2Al/AlCuTi/(Ti,Zr)2(Cu,Ni)+TiB+TiCu/Ti5Si3/ZS。

(2)钎焊工艺影响接头微观结构和力学性能,随着保温时间的延长,Ⅰ区和Ⅲ区宽度逐渐增大,Ⅱ区宽度逐渐较小,中心反应区中TiCu 和TiB 相尺寸增大,接头力学性能先上升后下降。当钎焊温度910 ℃、保温20 min 接头力学性能达到最大值为187 MPa。对各工艺参数下TiAl/ZS 接头断口进行分析,发现断口均断裂在陶瓷侧,属于脆性断裂。