汽车引擎盖外板拉延成形工艺参数优化研究*

2020-07-23么大锁

么大锁

(天津大学仁爱学院 机械工程系,天津 301636)

0 引 言

汽车覆盖件成形过程是一个大挠度、大变形的塑性变形过程,涉及板料在不同塑性成形工序中复杂的应力应变状态下产生塑性流动和塑性变形,容易引起破裂、起皱、拉延不充分等成形缺陷问题[1]。因此,在汽车覆盖件冲压成形过程中,单凭经验往往很难对板料冲压成形结果作出合理预测,进而加大了冲压模具制造、调模及试模的难度和成本。

为了准确把握板料冲压成形性能,在当前板料冲压成形生产中利用先进的CAE技术进行汽车覆盖件成形过程的数值模拟,可以及早发现问题,有效预防冲压缺陷的产生,改进模具设计,优化冲压参数,从而大大缩短调模试模周期,降低模具制造成本。

大量学者在应用CAE技术对汽车覆盖件进行冲压过程模拟及冲压工艺参数优化方面进行了研究。韩玉强[2-3]对轿车引擎盖零件进行了冲压成形过程的仿真,预测了板料成形过程中减薄、拉裂和起皱等缺陷,同时分析了缺陷产生的原因,证明了仿真设计方法具有实用性;胡志华[4]采用了轻量化铝合金成形某车型引擎盖外板,并进行了模拟及优化,以成形极限图、减薄率等为优化目标,对相关工艺参数进行了调整,优化了成形工艺参数与模面形状,为铝合金引擎盖的生产提供了参考;田丽[5]对前罩外板的成形过程进行了数值模拟,预测了成形过程中板料的开裂、起皱等缺陷。

大量研究人员基于正交试验方法对一些汽车覆盖件冲压成形工艺参数进行优化,得出了最佳冲压成形方案,并依据优化得到的工艺参数进行试模生产得到了满足要求的覆盖件[6-11]。以上文献均通过有限元分析软件对汽车覆盖件进行了冲压过程模拟,或通过正交试验与多目标优化的方法对冲压成形工艺参数进行了优化,并进行了试模生产,得到了满足生产要求的冲压件,验证了数值模拟技术和正交试验相结合方法的可靠性。各文献中采用正交试验法力求得最佳工艺参数因素水平组合,大多使用极差法,缺少方差分析、极差分析,不能估计试验中以及试验结果测定中必然存在的误差大小,并且参考文献中对试验结果好坏的评价大多单纯追求最大减薄率和最大增厚率最小值,而对拉延成形是否充分考虑较少。拉延成形是否充分影响覆盖件的强度,是评价汽车覆盖件成形质量的重要指标。

针对上述问题,以汽车引擎盖外板为例,本文运用Dynaform有限元分析软件对引擎盖外板拉延成形过程进行数值模拟;基于正交试验法和极差分析,把最大减薄率作为优化目标,获得最优的工艺参数组合;对试验结果进行方差分析,得出影响最大减薄率的显著因素;应用优化后的工艺参数进行模拟仿真,获得良好的拉延成形效果;使用最优工艺参数组合进行试模,获得满足质量评价标准的冲压件,验证正交试验和有限元模拟分析的准确性。

1 冲压成形工艺分析

研究对象为汽车引擎盖外板,引擎盖外板模型如图1所示。

图1 引擎盖外板模型

该零件属于汽车外观件,具有尺寸大、造型复杂、表面质量要求高等特点。根据汽车覆盖件技术标准要求,零件成形后最大减薄率低于25%,最大增厚率低于5%,零件没有起皱、破裂、拉延不充分等冲压缺陷[12]。引擎盖外板的冲压成形工艺主要包括落料获得板料毛坯、拉延获得零件外形、切边切除边角余料、冲孔获得安装孔、零件翻边等。拉延成形工序是确保汽车引擎盖外板成形质量最重要的工序。

该工件采用材料为冷轧钢板DC04,厚度为0.8 mm。材料性能参数为:屈服强度204 MPa;抗拉强度357.8 MPa;硬化指数0.211;各项异性系数1.62;密度7.85 g/cm3;杨氏模量2.07×105MPa;泊松比0.3。

2 有限元分析模型建立

笔者将CATIA软件中创建的汽车引擎盖外板模型导入到Dynaform软件中,选择单元最大尺寸为15 mm进行网格划分,确定冲压方向,并进行冲压负角检查;通过模面工程模块创建零件的工艺补充面和压料面,生成零件的有限元模型,该模型将作为有限元分析过程中的凹模[13];利用坯料工程模块将凹模展开,可以得到所需要的坯料形状;以工艺补充面的边界裁剪压料面得到压边圈模型,并在压边圈上设置等效拉延筋。

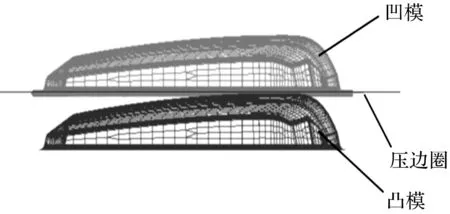

拉延成形有限元模型如图2所示。

图2 有限元模型

利用Dynaform软件的快速设置功能,可以自动生成凸模、定义成形工具,设置冲压参数。

3 工艺参数对拉延成形的影响

笔者选取拉延筋高度、摩擦系数、冲压速度、压边力、凸凹模间隙等5个工艺参数作为变量,以得到成形较好的冲压零件作为目标,采用单因素变量法来研究各工艺参数对拉延成形极限图、最大减薄率和最大增厚率的影响,确定正交试验取值范围。最大减薄率超过25%则判定冲压件破裂,最大增厚率超过5%则判定冲压件起皱,冲压件是否拉延充分则通过成形极限图来判定。

3.1 压边力对拉延成形的影响

压边力(BHF)的主要作用是增大板料的径向拉应力,从而减小板料的切向压应力,降低板料失稳起皱的趋势。压边力过小,控制不了板料发生起皱的趋势;压边力过大,增大了板料发生拉裂的趋势。而且,较大的压边力还会加剧模具的磨损,影响模具寿命。因此,要合理选择压边力,保证零件的质量和尺寸精度。

压边力的确定一般依据经验公式:

F=qA

式中:F—压边力,N;A—压边圈下毛坯的投影面积,mm2;q—单位面积压边力,MPa。

用毛坯的面积减去工艺补充面边界围成的平面面积即为压边圈下毛坯的投影面积。笔者利用三维软件测量压边圈下毛坯的投影面积,经计算得到压边力为495 kN~742.5 kN。由于板料成形效果受多种因素的影响,实际需要的压边力一般比理论或经验公式计算值要大。试验方案为:半圆形拉延筋高度4 mm、拉延筋宽度8 mm、摩擦系数0.13、冲压速度5 000 mm/s、凸凹模间隙1.1t(t—板料厚度,下同)。

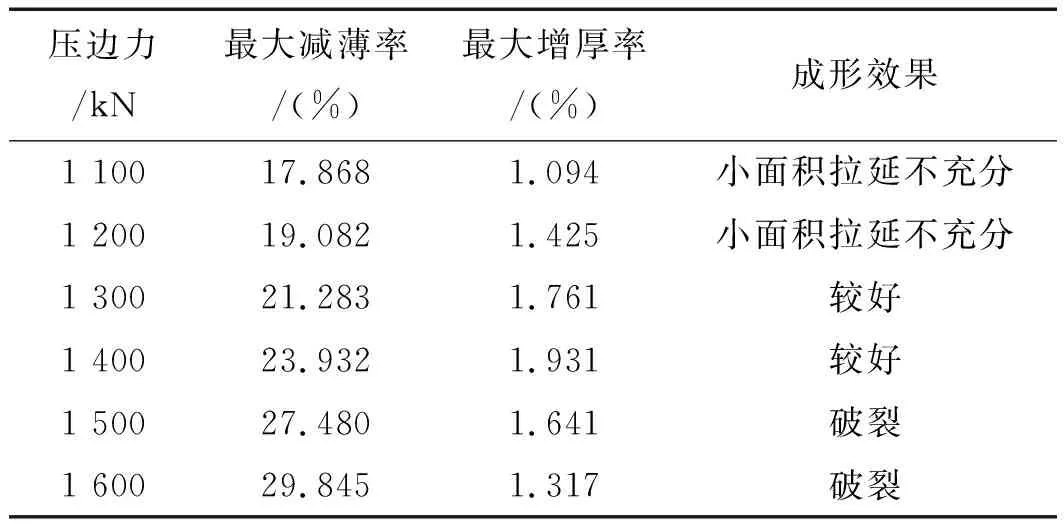

取不同的压边力进行模拟,压边力对拉延成形质量的影响如表1所示。

表1 压边力对拉延成形的影响

由表1可知,随压边力的增加最大减薄率呈现逐渐增加的趋势,压边力对最大减薄率的影响比较明显;而最大增厚率则先增加后减小,并一直处于安全范围之内;压边力小于1 200 N会造成拉延不充分。

3.2 冲压速度对拉延成形的影响

冲压速度太快,容易导致板料塑性变形不均匀;反之,会造成冲压生产效率降低[14]。为提高模拟计算速度,一般将实际冲压速度放大,使用虚拟冲压速度。

试验方案为:半圆形拉延筋高度4 mm、拉延筋宽度8 mm、摩擦系数0.13、压边力1 300 kN、凸凹模间隙1.1t,取不同的冲压速度进行模拟,冲压速度对拉延成形的影响如表2所示。

表2 冲压速度对拉延成形的影响

由表2可知,随冲压速度的增加最大减薄率呈现增加趋势;最大增厚率先增加后减小,两者一直处于安全范围之内;没有拉延成形不充分现象。

3.3 摩擦系数对拉延成形的影响

实际生产中摩擦条件可以通过涂抹润滑油、抛光等方法人为改变,使之有利于成形。在数值模拟中,使用摩擦系数来表示摩擦条件。摩擦系数影响拉延筋阻力的大小。

试验方案为:半圆形拉延筋高度4 mm、拉延筋宽度8 mm、冲压速度5 000 mm/s、压边力1 300 kN、凸凹模间隙1.1t,取不同的摩擦系数进行模拟计算,摩擦系数对拉延成形的影响如表3所示。

表3 摩擦系数对拉延成形的影响

由表3可知,随摩擦系数的增加最大减薄率呈现逐渐增加的趋势;而最大增厚率则先增加后减小,并一直处于安全范围之内;摩擦系数小于0.11会造成拉延成形不充分。

3.4 凸凹模间隙对拉延成形的影响

试验方案为:半圆形拉延筋高度4 mm、拉延筋宽度8 mm、冲压速度5 000 mm/s、压边力1 300 kN、摩擦系数0.13。

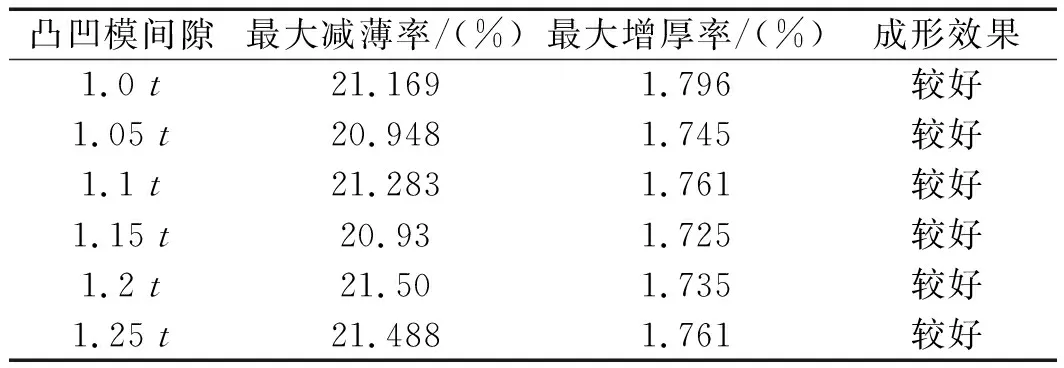

取不同的凸凹模间隙进行模拟,模具间隙对拉延成形的影响如表4所示。

表4 模具间隙对拉延成形的影响

由表4可知,随模具间隙的增加,最大减薄率和最大增厚率变化范围较小,模具间隙对拉延成形的影响不是很明显;没有拉延成形不充分现象。

3.5 拉延筋高度对拉延成形的影响

调整拉延筋高度是拉延筋阻力调整时的首选方案。试验方案为:半圆形拉延筋宽度8 mm、冲压速度5 000 mm/s、压边力1 300 kN、凸凹模间隙1.1t、摩擦系数0.13。

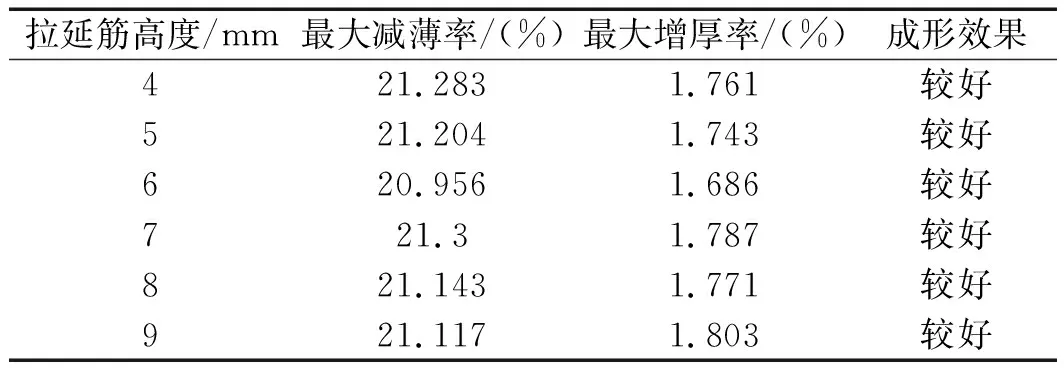

取不同的拉延筋高度进行模拟,拉延筋高度对拉延成形的影响如表5所示。

表5 拉延筋高度对拉延成形的影响

由表5可知,随拉延筋高度的增加,最大减薄率和最大增厚率均有变化,但变化范围较小。证明拉延筋高度对拉延成形的影响不是很明显;没有拉延成形不充分现象。

4 拉延成形工艺参数优化

4.1 正交试验因素水平确定

通过单因素变量法对各个工艺参数对引擎盖外板成形质量影响的研究,发现引擎盖外板冲压成形缺陷主要集中在最大减薄率的增加,会发生拉裂的危险;而各工艺参数在取值范围内对最大增厚率的影响较小,并且最大增厚率一直在较小安全值范围内变化,并未超过技术标准所要求的5%。

工艺参数对最大减薄率的影响是多因素综合作用的结果,单因素变量法存在局限性,无法找到最优的工艺参数组合。正交实验法兼顾全面试验和单因素法的优点,利用根据数学原理制作好的正交表来安排试验及分析试验结果。正交试验设计是安排多因素试验、寻求最优水平组合的一种高效率试验设计方法。既能使试验点分布得很均匀,又能减少试验次数,并得出最优水平组合。

本次正交试验以最大减薄率为优化目标,根据单因素分析结果,舍弃造成拉延不充分的因素水平。所选因素水平为:压边力(1 300 kN,1 400 kN,1 500 kN,1 600 kN);摩擦系数(0.12,0.13,0.14,0.15);冲压速度(2 000 mm/s,3 000 mm/s,4 000 mm/s,5 000 mm/s);凸凹模间隙(1.05t,1.1t,1.15t,1.2t);拉延筋高度(5 mm,6 mm,7 mm,8 mm),每个因素为4个水平。

4.2 正交试验结果

以最大减薄率为优化目标,按照正交试验标准,把对拉延成形影响较大的5个工艺参数作为正交实验的5个因素,每个因素设置4个水平。

正交试验表L16(45)及试验结果如表6所示。

表6 正交试验结果

4.3 极差分析

极差分析能够直观表示各因素对结果的影响程度,压边力、摩擦系数、冲压速度、拉延筋高度和模具间隙对最大减薄率的极差分析如表7所示。

表7 正交试验结果的极差分析

Kij—i水平下j因素所对应的最大减薄率的平均值;Rj—各因素的极差

极差的大小表达了各因素对最大减薄率的影响力的大小。

由表7可知,正交试验各因素对最大减薄率的影响主次顺序为B>A>C>D>E。其中摩擦系数对最大减薄率的影响最大,拉延筋高度对最大减薄率的影响最小。得出的最优工艺方案为A1B1C2D4E3。

4.4 方差分析

极差分析不能估计试验中以及试验结果测定必然存在的误差大小。为了弥补这个缺点,可采用方差分析的方法。

方差分析法是将因素水平的变化所引起的试验结果间的差异与误差波动所引起的试验结果间的差异区分开来的一种数学方法。

试验结果方差分析如表8所示。

表8 方差分析

由表8可知,对最大减薄率影响的显著因素是摩擦系数和压边力,冲压速度、凸凹模间隙、拉延筋高度对最大减薄率的影响不显著;正交试验各因素对最大减薄率的影响主次顺序为B>A>C>D>E,与极差分析结果一致,验证了极差分析的准确性。

5 仿真结果与试模结果对比

5.1 模拟仿真结果

笔者应用Dynaform有限元分析软件,按照最优工艺方案为A1B1C2D4E3(压边力1 300 kN、摩擦系数0.12、冲压速度3 000 mm/s、凸凹模间隙1.2t、半圆形拉延筋高度7 mm)进行引擎盖外板拉延成形的模拟仿真,仿真得到引擎盖外板的成形极限图如图3所示。

图3 成形极限图

减薄率图如图4所示。

图4 减薄率图

模拟结果显示,应用正交试验法得到的最优工艺参数进行模拟,引擎盖外板成形效果良好,无拉延不充分、起皱和拉裂缺陷,最大减薄率为18.424%,最大增厚率为0.999%,符合汽车覆盖件成形质量评价标准。

5.2 仿真结果与试模结果对比

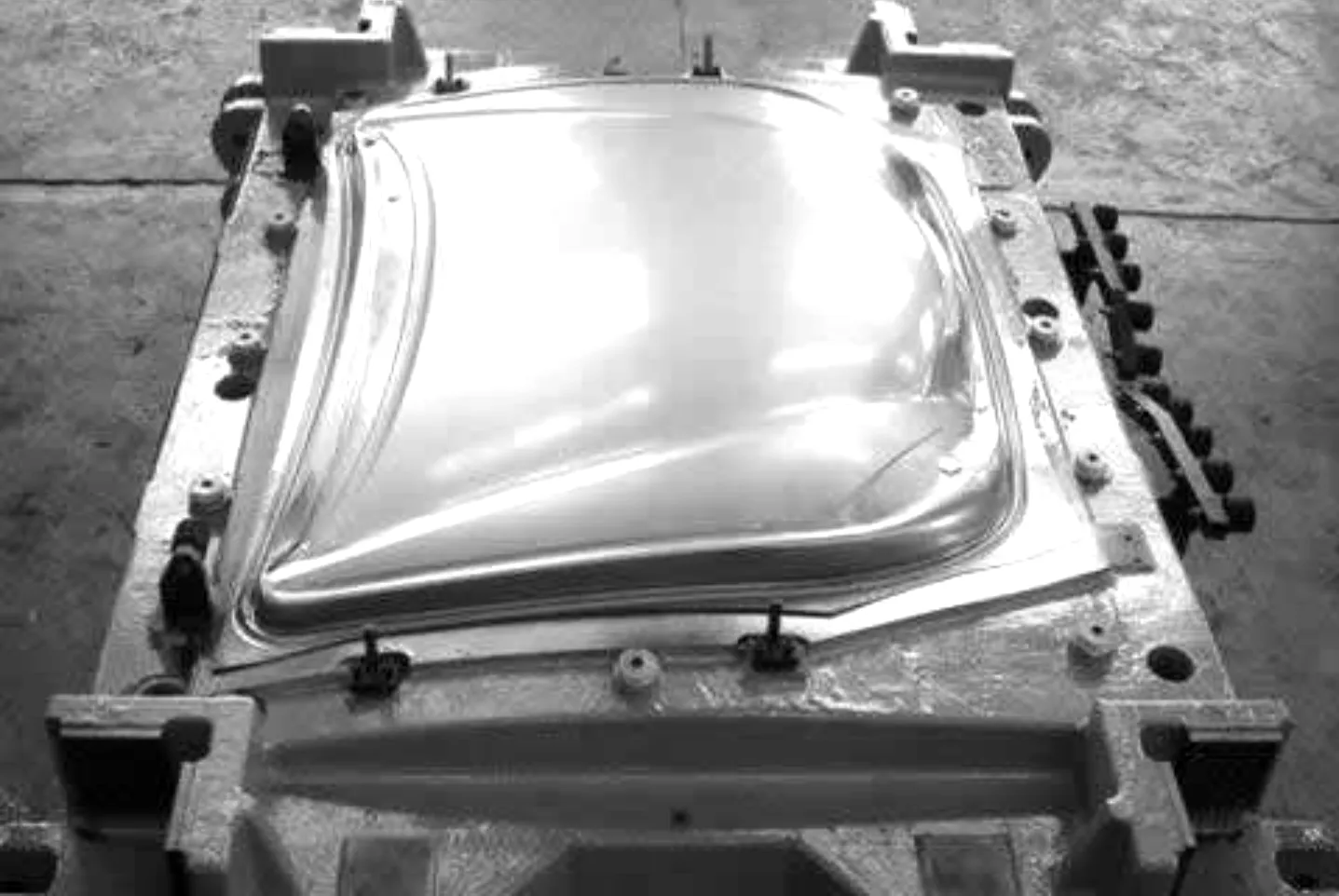

笔者应用正交试验优化得到的工艺参数组合,选用200 t压力机进行拉延成形试模,得到引擎盖外板拉延成形实物如图5所示。

图5 引擎盖外板拉延成形实物

试模结果拉延成形效果较好,零件主体部分无破裂、起皱、拉延不充分等成形缺陷,工艺补充面部分有轻微起皱,后续工艺会切除,不影响零件使用。对试模得到的引擎盖外板,在减薄率图4所示最大减薄和最大增厚区域位置用线切割机床进行切割,并使用尖角千分尺测量引擎盖外板最大减薄区域和最大增厚区域的厚度。通过测量及计算,产品最大减薄率为19.585%,最大增厚率为1.047%,成形质量较好。

试验结果与有限元模拟结果相比,最大减薄率误差为6.3%,最大增厚率误差为4.8%,误差较小,验证了正交试验和有限元模拟分析的准确性。

6 结束语

(1)本文对汽车引擎盖外板的拉延成形工艺进行了研究,基于Dynaform板料成形有限元分析软件,建立了汽车引擎盖外板拉延成形分析有限元模型;研究了压边力、摩擦系数、冲压速度、凸凹模间隙、拉延筋高度对引擎盖外板拉延成形的影响规律。在取值范围内,压边力和摩擦系数对最大减薄率的影响最显著,最大减薄率随压边力和摩擦系数的增加而增大;工艺参数对最大增厚率的影响不是十分明显,最大增厚率一直在可靠范围内;

(2)应用正交试验法和极差法对影响引擎盖外板拉延成形质量的5个工艺参数优化,得到了各因素对优化目标的影响主次顺序为:摩擦系数、压边力、冲压速度、凸凹模间隙、拉延筋高度。确定了最优工艺参数组合为压边力1 300 kN、摩擦系数0.12、冲压速度3 000 mm/s、凸凹模间隙1.2t、半圆形拉延筋高度7 mm;对试验结果进行方差分析,得出影响最大减薄率的显著因素,与极差分析结果一致,验证了极差分析的准确性;

(3)应用优化得到的工艺参数进行拉延成形模拟,所得结果满足汽车覆盖件质量标准,成形效果良好,没有拉裂、起皱、拉延不充分等缺陷。

本文进行了试模试验,试验结果与有限元模拟结果相比,最大减薄和最大增厚的误差均较小,验证了正交试验和有限元模拟分析的准确性。

研究结果表明,应用基于正交试验法的数值模拟技术能够提高引擎盖外板成形质量、减少试模次数、缩短生产周期、降低生产成本。