核级汽轮机冷态应急启动轴向胀差估算及控制分析

2020-07-23孙长义刘安林

孙长义,何 欧,刘安林

(中国核动力研究设计院一所,四川夹江 614100)

有效监视和控制汽轮机组胀差是汽轮机组启停和正常运行过程中一项至关重要的任务。特别是结构较为紧凑、工况变化剧烈的核动力汽轮机组,只有将其胀差控制在合理范围内,才能使机组的轴向间隙保持在合理范围,保证机组安全运行。

冷态应急启动是核动力装置在实际运行中可能遇到的突发机动运行,指的是汽轮机组由冷态停机状态在较短时间内(一般不超过45min)直接冲转并达到额定负荷的状态。由于冷态应急启动省去盘车和暖机环节,所以机组的轴向胀差增长比正常启停时更为严重。针对机组的冷态应急启动过程,进行胀差的有效估算,并据此提出合理的胀差控制手段,对核动力装置的安全运行具有重要意义。

1 汽轮机的轴向热胀特性

考虑胀差估算的需要,此处对汽轮机内缸和转子的热胀特性进行简要说明。

1.1 内汽缸与转子的热胀特性

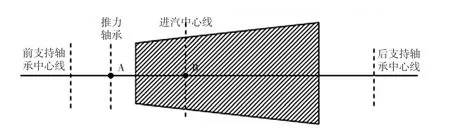

内汽缸受热热胀的死点为正、倒车进汽中心线与转子轴线的交点,如图1所示。

图1中的B点即为汽轮机内汽缸向机组后端热胀死点。内汽缸的整体热胀特性是:在受热情况下,内汽缸一方面以B点为轴向热胀死点,向机组后端自由热胀,同时,在外缸及机组基座的约束下,外缸推动内缸向机组前端热胀。

图1中A点为转子受热后向轴向后端的热胀死点。热胀时,转子一方面以A点为热胀死点,向机组后端自由热胀,同时,在机组后垫箱与基座的约束下,外缸与垫箱带动转子向机组前端热胀。

图1 核动力装置汽轮机热胀特性示意图

1.2 汽轮机胀差及其危险性

汽轮机在启动冲转或经历负荷变化时,汽缸和转子都会以各自的“死点”为基准产生受热热胀现象。将内汽缸热胀量绝对值与转子热胀量绝对值的差值称为转子沿轴向相对于汽缸的热胀差值,简称胀差。当动静部分之间出现胀差时,会使动静之间的轴向间隙减小。若胀差超过规定限值,则动静间隙消失,发生动静摩擦、碰撞,引发机组振动剧增、动叶片断裂或大轴弯曲等严重运行事故。

对于核动力汽轮机而言,在紧急情况下,其需要在极短时间内承受从冷态停机到热态满负荷的剧烈负荷变化,此时机组的轴向胀差同样会经历极端变化过程,极易出现胀差越限的危险。所以对汽轮机冷态应急启动工况下的轴向胀差进行有效估算是极有必要的。

2 冷态应急启动轴向胀差估算

为得到冷态应急启动时各热胀段的轴向胀差量,先估算各热胀段的轴向热胀量。

2.1 内缸热胀量估算

冷态应急启动时,要求汽轮机短时间内负荷从0至100%额定负荷。假设冷态情况下,内缸缸体各部分的初始平均温度为20℃。

内汽缸各级部分的热胀量,可以结合下式进行估算[1]:

式中:ΔLni为热胀量,mm;

政府办公大楼智能工程施工建设需要应用到各种技术和设备中,这些技术设备需要智能工程单位的各部门根据编制的项目进度计划表展开合理的配合。为确保这些工作得到有效的贯彻实施,需要对相关责任人做好责任要求,指定具体的责任人展开施工配合工作。

αni为线性热胀系数,10-5mm/(mm·℃);

ΔTni为平均温升值,℃/min;

Lni为热胀段长度,mm。

汽轮机内汽缸轴向热胀量的估算结果如图2所示。

图2 内缸各区段热胀曲线

冷态应急启动冲转阶段,由于喷嘴叶栅前后主蒸汽温度变化量超过了30℃,加上喷嘴叶栅段受热时间长,故热胀量和热胀速率都是最大的,汽轮机冲转约15 min时,喷嘴叶栅段的累积热胀量达到了1.5887 mm。

2.2 转子热胀量估算

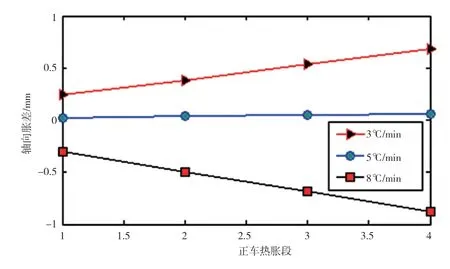

选取三组转子的整体平均温升速率对转子热胀进行分析,分别为 3 ℃/min、5 ℃/min和8 ℃/min。

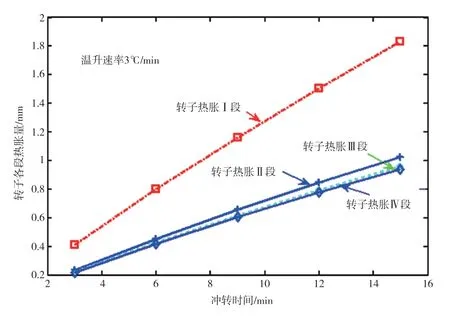

图3 转子3 ℃/min平均温升速率下各区段热胀曲线

2.2.1 转子平均温升速率3 ℃/min

转子以3 ℃/min的平均温升速率进行变化时,各热胀段热胀量情况如图3所示。

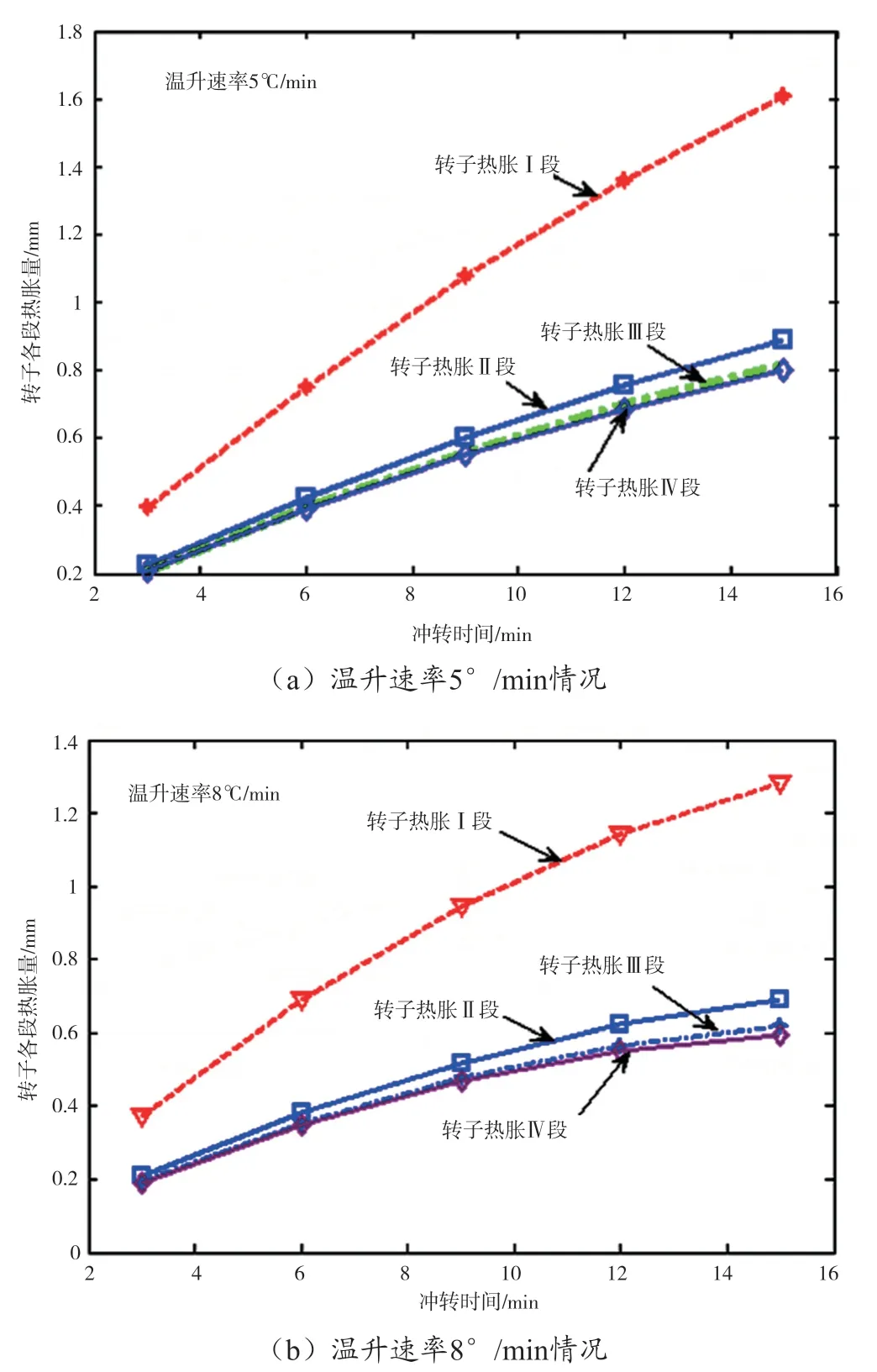

2.2.2 转子平均温升速率分别为5 ℃/min和8 ℃/min

当转子各段以5 ℃/min和8 ℃/min的平均温升速率进行变化时,转子各段热胀量随时间的累积变化情况如图4所示。

图4 5 ℃/min及8 ℃/min温升速率下转子I~IV级动叶区段热胀曲线

可以看出各热胀区段的热胀量因为转子与内汽缸温差的缩小而相对减小。调节级区段最大累积热胀量为1.6107 mm,后段热胀区热胀量最小,只有0.8061 mm。

当转子各段以8 ℃/min的平均温升速率进行变化时,转子各级的热胀速率明显放缓,调节级的最大累积热胀量降低到1.2839 mm,后段热胀区热胀量则只有0.5954 mm。

2.3 轴向胀差估算分析

规定汽轮机向尾端的热胀量为正,向前端(盘车端)热胀量为负。汽缸和转子的实际胀差ΔL可以用下式表示:

其中,|ΔL转|表示转子的热胀量绝对值,mm;|ΔL缸|表示内汽缸热胀量绝对值,mm。

同时,不考虑调节级前端转子的热胀,各级总的热胀量的计算如下:

其中,Lti为第i热胀段的总热胀量,mm;L(ti-1)为第i-1热胀段的总热胀量,mm;Li为第i热胀段的热胀量。

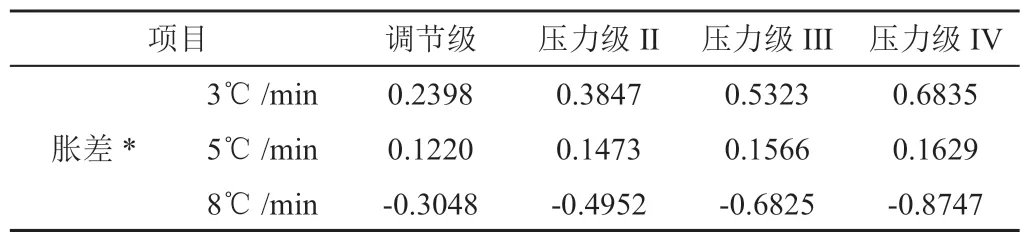

根据计算结果,表1给出了部分热胀段的胀差估算结果。

表1 冷态应急冲转时内汽缸与转子I~IV各段胀差参数表(min)

图5分别给出了汽轮机在冷态应急冲转过程中,内缸与不同温升速率下转子各段的胀差关系曲线。

图5 转子在不同平均温升速率下轴向胀差估算结果

经过图5及前述内容的讨论和对比分析,可得到如下结论:

①汽轮机内部结构特性决定其不同热胀区段受热热胀特性差别较大;

②距离热胀“死点”越远的断面处,胀差量越大,需要的安全间隙越大;

③正车冲转时,转子温升速率超过7.0~7.6 ℃/min,将出现 “负胀差”现象,绝对值较大,且具有危险性;

④转子温升速率控制在5.0 ℃/min左右时,机组胀差可被控制在0.2 mm以内,且具有较大的胀差安全裕量。

3 冷态应急启动胀差控制分析

3.1 主蒸汽参数

由于冷态启动应急冲转无暖机过程,所以主蒸汽初始冲转参数的选择非常重要。据估算,转子初始冲转耗汽率降至额定负荷流量的60%时,转子的平均温升速率会下降至5.77 ℃/min。结合本文的估算过程,建议冷态应急启动冲转的初始蒸汽流量选择在57%~65 %RF之间,并随着汽缸和转子的逐步加热缓慢提高冲转流量,在此期间应密切监测机组胀差变化和机组振动情况,确保应急启动的安全。

3.2 冷凝器喉部压力

由图5可知,若汽轮机冲转阶段,冷凝器真空度降低,会使机组蒸汽流量下降,转子受热温升速率减小,胀差会随之增大;若冲转过程冷凝器真空度调节的过高,会使蒸汽流量过大,转子加热明显快于内缸加热速率,胀差也会增加。根据机组设计的运行参数结合估算结果,建议在汽轮机冷态应急启动阶段,将冷凝器喉部压力值控制在冷凝器的额定真空值,然后用调节喷嘴阀开度的方式调节蒸汽流量,不失为一种简单有效的胀差控制方式。而且,对冷凝器内部构件的负荷冲击及循环水流量控制要求都较低。

3.3 内汽缸疏水及滑销系统检查

通过对大型汽轮机组胀差控制大量的文献调研,发现因胀差导致冲转失败或出现冲转事故的机组中,约40%的机组是因为在冲转前后未能保持下汽缸疏水管路的正常,或管路疏水失败;另有约25%的机组在冲转时因滑销系统滑动不畅或卡死造成机组热胀不畅,冲转时造成大轴振动加剧甚至大轴弯曲[2-3]。

蒸汽在汽缸冷却后会形成凝水,并聚集在内汽缸下部,对内汽缸下半部起到冷却作用。凝水对下汽缸的冷却会造成内缸在热胀过程中下上半缸热胀速率不一致,下缸通过法兰阻碍上半缸的自由热胀,导致动静胀差变大。另外,冷却会使内缸下半缸收缩变形,可能造成汽封与转子的动静摩擦,使转子振动加剧,甚至造成大轴弯曲等严重事故。

汽轮机冲转前,机组启动运行人员应提前检查汽轮机滑销系统的滑油输送是否到位,主要滑销键是否存在生锈或卡死问题,排除这些危险因素后,方可进行汽轮机组的冲转。

4 结束语

本文依据核动力装置主汽轮机组冷态应急启动过程中,轴向胀差的控制必要性,对汽轮机各热胀段在不同转子平均温升速率下的轴向胀差量进行了估算,得到了转子在不同平均温升速率下的热胀段轴向胀差估算值,并据此分析汽轮机轴向胀差的特性。结合大型汽轮机启停胀差控制规律,提出了核级汽轮机冷态应急启动过程中轴向胀差的控制手段和注意事项,对核动力汽轮机实际的冷态应急启动操作有重要指导意义。