扒谷作业数值模拟及优化

2020-07-22宋守许吴仲伟姚遵友

宋守许,章 帆,吴仲伟,姚遵友

(合肥工业大学机械工程学院,安徽 合肥 230009)

1 引言

市场上扒谷机的扒头主要有刮板式,绞龙式,翼轮式三种,其中绞龙式因输送效率高,噪声小,输送平稳得到广泛应用。扒谷机的绞龙机构属于螺旋输送装置,其机械结构与参数设计直接影响扒谷机的集粮作业效率和粮食损耗。目前,国内外的研究基本集中在对传统装置的理论分析和优化改进[1]。文献[2]为螺旋输送机构的设计提供了一种新方法,通过模型分析和人机交互式的参数设计系统,方便了用户计算和选型,减小了设计成本,提高了生产效率。文献[3]对螺旋输送器进行了模态分析,并做出了相应的结构优化。文献[4]采用粒子群优化算法进行参数优化,为设计螺旋结构提供了理论依据。文献[5]建立了离散元模型,研究了物料填充率和转速对输送量的影响以及颗粒与壁面摩擦系数对机构效率的影响。这些研究在设计和优化上取得了较好成果,但在输送量、输送功率的参数分析,降低粮食破碎率等领域的研究尚少,且随着输送速度和输送量的提高,输送过程中的能耗与粮食破碎率同样会上升,怎样平衡产能,耗能与破碎率是扒谷作业中不可忽视的重要问题。扒谷机工作时,绞龙机构内的粮食颗粒会发生碰撞、挤压和摩擦,从而导致粮食颗粒的破碎,降低了粮食的整体品质[6],而粮食破碎率是反映粮食品质的一项重要指标。根据某企业一款输送量为100t/h 的扒谷机在粮仓输粮的采样结果分析,玉米籽粒的破碎率高达8.3%,远高于国外标准(≤5%)。破碎率高不仅会降低粮食等级和销售价格,还会增大烘干成本和安全贮藏的难度[7]。以该款扒谷机作业的实践经验和试验结果为基础,建立绞龙机构设计参数与粮食输送效率的关系模型,分析了螺距、外径、转速三因素对粮食输送效率和质量的影响。

2 结构与机构原理

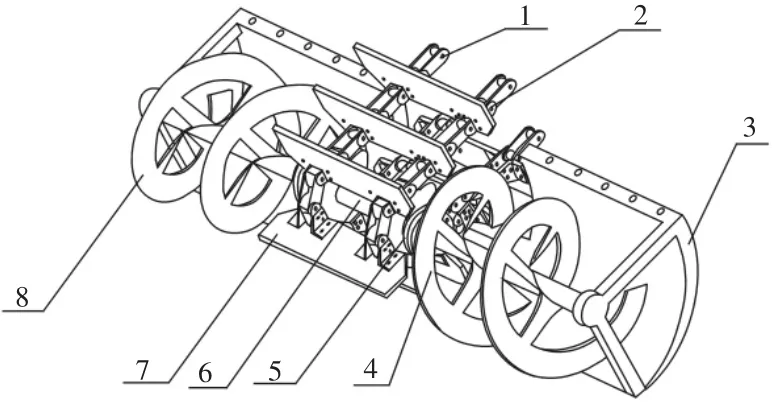

扒谷机的绞龙机构主要由螺旋叶片和传动轴组成,左边绞龙为左旋,右边为右旋。粮食在输送时,因自身重力作用会堆积于绞龙内,绞龙启动后,由于粮食颗粒所受重力和摩擦力的作用,粮食将会被螺旋叶片推着向前运动,从而实现了螺旋输运,如图1所示。粮食通过绞龙机构向中间的刮板进料位置聚集,便于刮板输送更多的粮食,提高了扒谷机的扒粮效率。

图1 绞龙输送机构Fig.1 Screw Transport Mechanism

3 理论分析

通过对扒谷机绞龙机构的输送量和功率的参数分析,建立绞龙机构设计参数螺距、外径、转速三因素与粮食输送效率的关系模型。

3.1 输送量分析

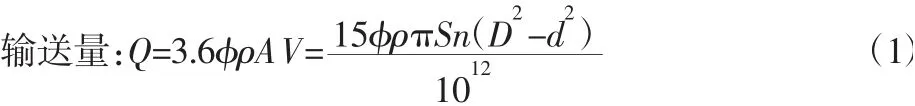

扒谷机的绞龙机构采用螺旋输送原理进行集粮扒谷作业,输送量与输送截面积S,输送速度V,装满系数φ 和物料性质有关,由此得出输送量公式[8]。

式中:Q—输送量(t/h);A—输送截面积(m2);V—绞龙的水平推进速度(m/s);φ—装满系数;ρ—粮食容重(kg/m3);S—螺距(mm);D—螺旋外径(mm);n—绞龙转速(r/min);d—螺旋内径(mm)。

3.2 功率分析

扒谷机工作时绞龙机构运转的耗能由以下几个部分组成:

(1)粮食与壁面间摩擦消耗的功率N1。

(2)粮食与螺旋叶片间摩擦消耗的功率N2。

(3)空载时轴承处摩擦消耗的功率N3。

(4)粮食颗粒间相对运动消耗的功率N4[9]。

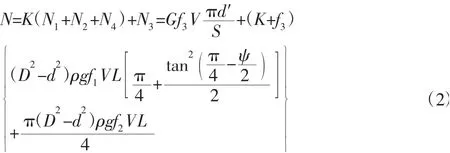

故消耗的总功率:

式中:f1—粮食颗粒与壁面的摩擦系数;f2—粮食颗粒与螺旋叶片的摩擦系数;f3—轴承摩擦系数;g—重力加速度;V—绞龙的水平推进速度(m/s);L—绞龙长度且L=2S(mm);ψ—粮食颗粒的内摩擦角;G—转动部件的重力(N);d′—轴承的平均直径(mm);K—修正系数。

4 仿真分析

集粮扒谷作业过程中影响破碎率的因素多且复杂,给粮食破碎率的试验检测带来了很大困难,因此,采用湍流模型,对绞龙输送机构进行流体力学仿真,分析了设计参数螺距,外径和转速对粮食颗粒螺旋进给运动的影响。

4.1 数学模型

粮食颗粒群在螺旋叶片的作用力下运动形成稠密的物料流,由于粮食的高填充率和运动的连续性,将粮食颗粒流设为流体,运用流体力学理论和运动模型对绞龙机构的复杂螺旋曲面结构进行有限元仿真分析。

大多流体仿真都采用标准的k-ε 模型,一般适用于高雷诺数的情形。考虑到粮食流在绞龙中运动速度较低,其湍流雷诺数很低,标准的k-ε 模型并不适用,因此采用了可为低速流体描述提供更为准确解析式的RNG 紊流模型作为仿真分析的数学模型[10]。

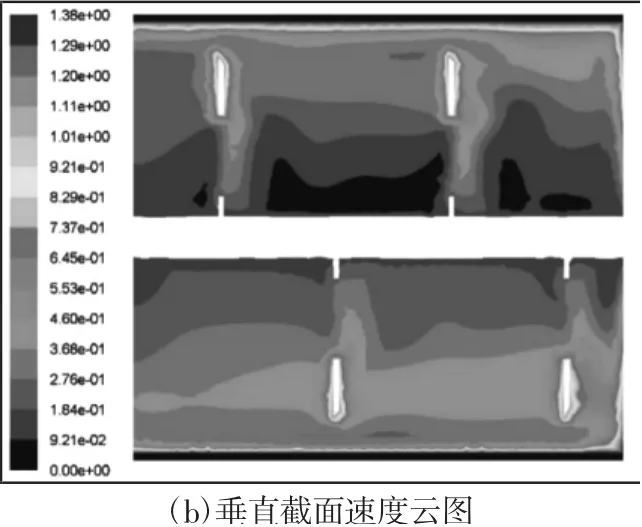

控制方程:

其中涡粘系数vt=Cμk2/ε,模型常数为Cμ=0.0845;C2=1.68;σk=σε=0.7179。主要差别在于C1不再是常数,而是表示为η(湍流时间尺度与平均应变率之比)的函数。

4.2 简化建模与网格划分

运用UG 三维建模软件对扒谷机的绞龙机构进行简化建模。粮食的运动空间为流动区域,应用布尔算法求差即得到粮食流的计算域模型,将模型划分为三部分:外部静止计算域,内部旋转计算域和进料计算域。因绞龙机构左右对称,故取其中一边研究即可。

目前针对旋转运动的流场模拟的计算方法有多参考系模型(MRF)、混合面模型(MP)、滑移网格模型(SM)、动网格模型等。SM 模型可应用于瞬态流场的计算,直接求解绝对坐标系下的流场变量,且更适用于转动区域与静止区域的交互作用比较强烈的非稳态流场模拟问题[11]。仿真绞龙机构内粮食流的瞬态过程,故选用SM 模型。

4.3 模拟结果与分析

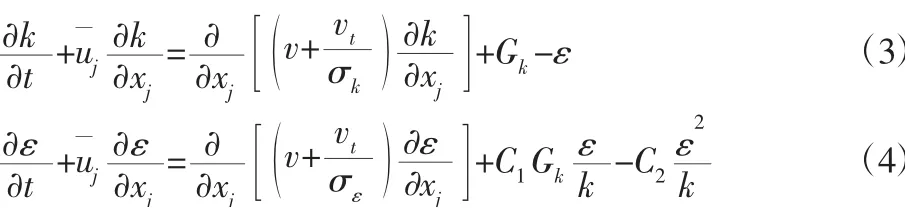

绞龙机构内粮食运动速度的云图,如图2 所示。粮食速度沿径向从中心轴至壁面逐渐增大,速度梯度也逐渐趋于稳定,在壁面和端面的速度始终是最大的,中心位置的速度最小。

图2 绞龙内粮食的速度云图Fig.2 The Velocity Contours of Grain in the Screw Mechanism

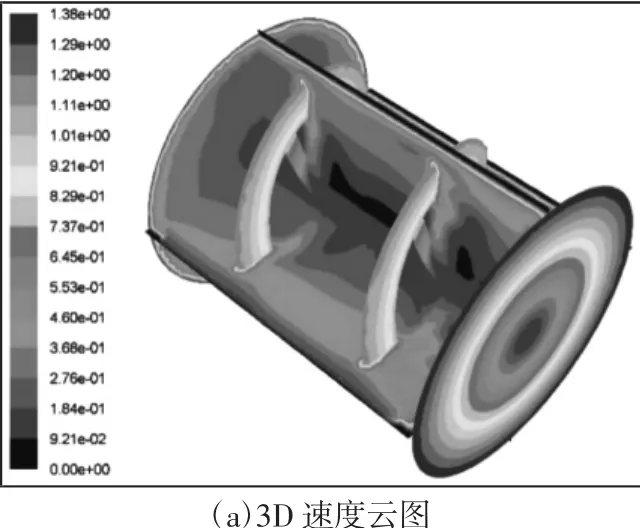

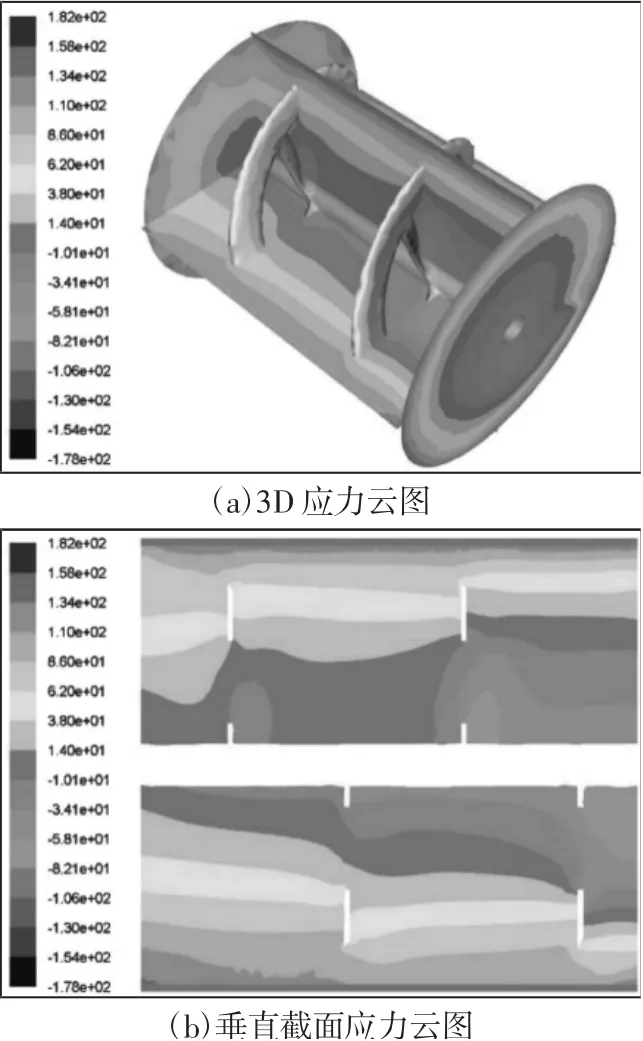

绞龙机构内粮食所受应力的云图,如图3 所示。由云图知,粮食所受应力由中心轴至壁面逐渐增大,边缘位置的粮食颗粒所受到的应力最大,绞龙中心靠近出口的位置应力最小。

图3 绞龙内粮食所受应力的云图Fig.3 The Stress Contours of Grain in the Screw Mechanism

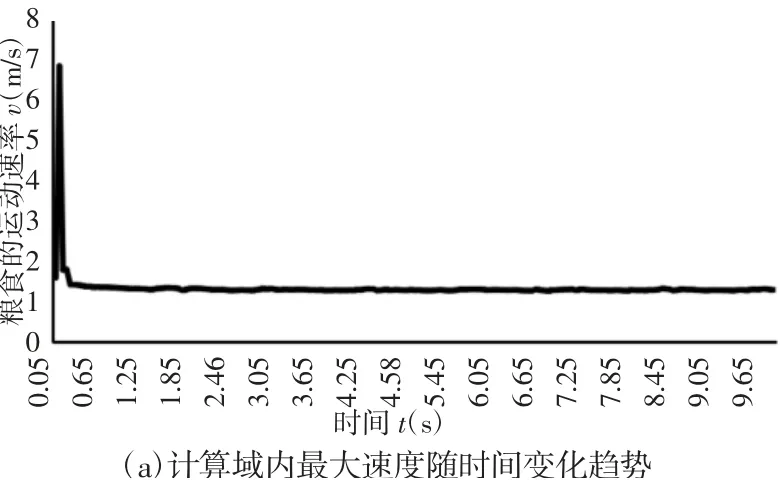

绞龙机构内部粮食最大运动速度和最大应力随时间的变化趋势,如图4 所示。速度基本稳定在1.5m/s 左右,应力稳定在200Pa左右,随绞龙机构的螺旋曲面转动呈周期性轻微波动。根据碰撞力学理论,粮食颗粒的运动速率和所受应力越大,破碎率越高,因此可以以粮食颗粒的运动速率和所受应力作为破碎率的参考指标。基于这一点,对上述数据在稳定时间段内再取一次平均值,即得到整个瞬态过程中粮食的平均最大速率和平均最大应力,进而可以分析螺距,螺旋外径和转速的变化对破碎率的影响。

图4 稳定性分析Fig.4 Stability Analysis

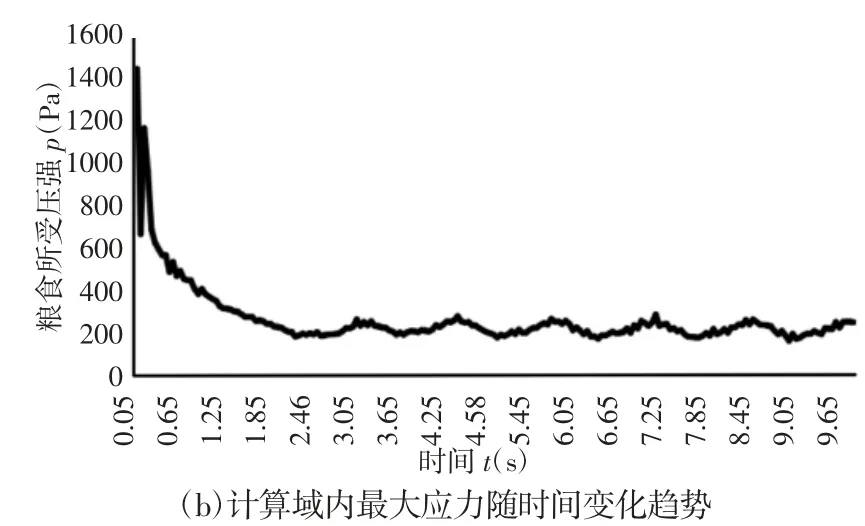

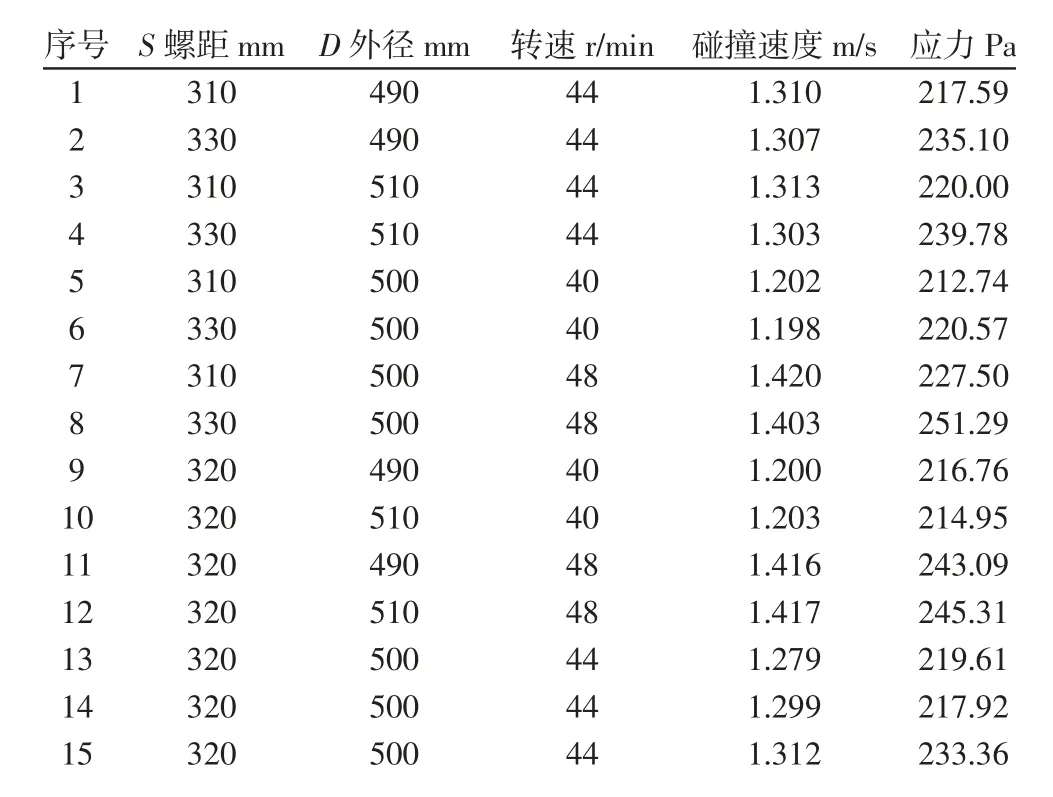

改变上述三个参数,重复仿真实验过程,得出15 组实验数据,如表1 所示。为进一步研究三个因素对粮食破碎率的影响,用SPSS 和Design Expert 软件进行数据分析。转速n对粮食颗粒运动速度影响显著(p<0.05);螺距S和螺旋外径D无显著影响(p>0.05),显著度关系D<S<n。转速n对粮食所受应力大小影响最显著(p<0.05),螺距S影响较为显著(p<0.05),螺旋外径无显著影响(p>0.05),显著度关系D<S<n。可见螺距S和转速n对粮食破碎率有重要影响,如表2 所示。

表1 三因素仿真结果Tab.1 Simulation Results of Three Factors

表2 SPSS 显著性分析Tab.2 SPSS Significance Analysis

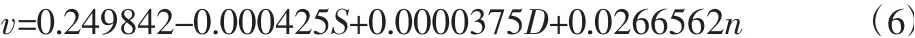

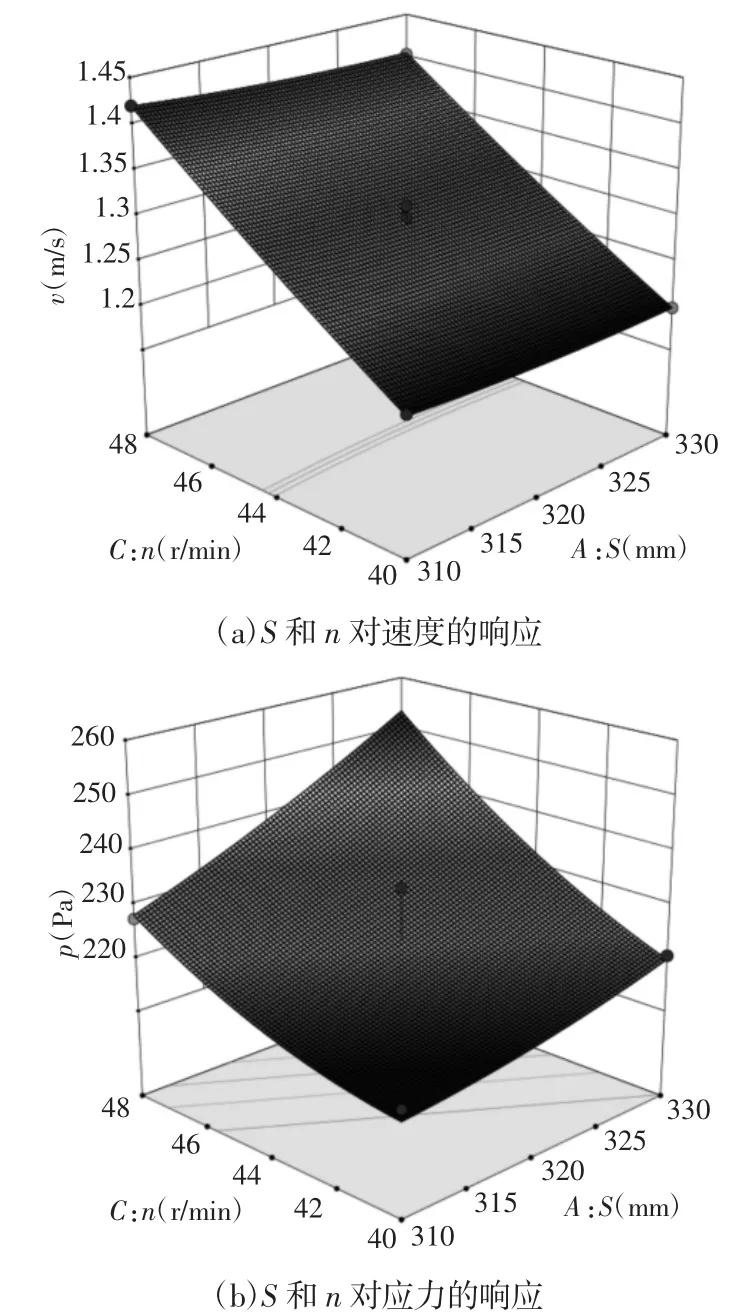

经过回归分析,发现一次线性拟合效果较好,速率与三因素的函数关系为:

应力与三因素的函数关系为:

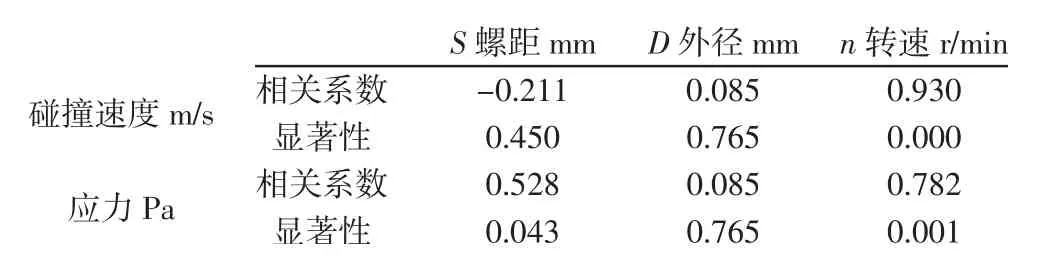

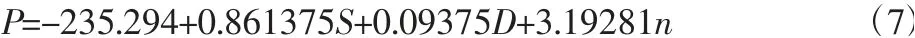

螺距和转速双因素响应面分析,如图5 所示。螺距S和转速n对速度的响应面近似为沿转速方向倾斜的斜面,说明螺距对粮食运动速度的影响并不大,转速n对其影响十分明显。对于粮食所受应力,螺距和转速对其影响都很大,随着螺距和转速的增大,应力明显增大。

图5 双因素响应分析Fig.5 Double Factor Response Analysis

5 优化设计

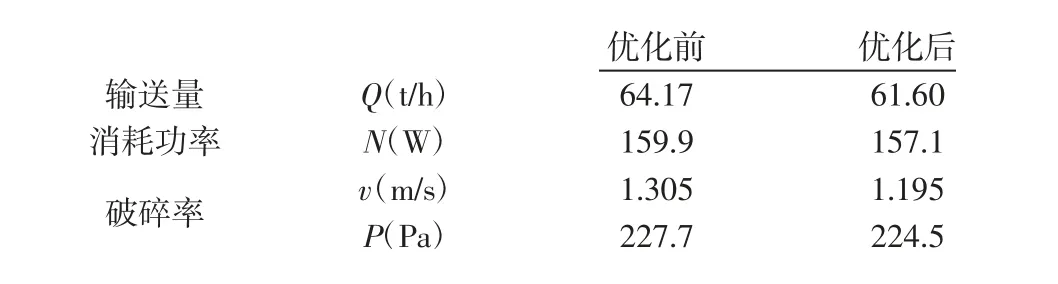

整合式(1)、式(2)、式(6)、式(7),得出绞龙机构的性能评价模型,在其他参数确定的条件下,可以根据该模型来改变三因素进行优化设计。例如某款扒谷机(螺距320mm,螺旋外径500mm,转速44r/min)破碎率较高,根据实际情况得知:φ=0.9,ρ=800kg/m3,D-d=1600mm,f1=f2=0.4,f3=0.15,ψ=22°,g=9.8m/s2,G=600N,d′=84mm,K=1.15。为了保证输送效率的同时降低破碎率,在条件允许范围内调整绞龙螺距,螺旋外径和转速这三个参数,并进行优化设计,最终得出最优解为螺距330mm,螺旋外径510mm,转速40r/min。优化前后性能,如表3 所示。可以看出优化后消耗功率降低,说明能耗降低,输送量略微下降但满足产能100t/h 要求,粮食颗粒的速度和应力均降低,说明破碎率降低,改进后实测扒谷作业的破碎率≤5%,故优化合理。

表3 扒谷机绞龙机构优化结果Tab.3 Optimization Results of the Screw Mechanism of Grain Scraper

6 结论

(1)以输送产能,消耗功率,破碎率为依据,建立了扒谷机绞龙机构性能的综合分析模型,通过该模型对市场上的某款扒谷机进行了优化设计,当螺距为330mm,螺旋外径为510mm,转速为40r/min 时,扒谷机的整体性能最佳且破碎率得到有效降低。

(2)选用RNG 湍流模型,分析了绞龙内部粮食的动力学规律,粮食最大运动速度基本稳定在1.5m/s 左右,所受最大应力稳定在200Pa 左右并且随绞龙的转动呈周期性轻微波动。

(3)根据数值模拟及显著性分析,转速是影响粮食运动速度和所受应力的主要因素,螺距是影响粮食所受应力的次要因素,螺旋外径基本无影响,三因素对破碎率的显著性n>S>D,并拟合出了相应的函数关系式。