花纹块刚度对轮胎抓着性能影响的研究

2020-07-20李永强刘从臻李亚龙孙运芬

李永强,刘从臻,李亚龙,孙运芬

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

轮胎作为轮式车辆直接与地面接触的部件,其性能优劣直接影响车辆的安全性、操纵稳定性、舒适性和经济性。轮胎的诸多性能中抓着性能尤为重要。据统计,80%的交通事故是由轮胎抓着力不足引起的[1],因此改善轮胎的抓着性能可有效降低交通事故的发生率。据报道[2],新的欧盟轮胎标签法将于2021年5月实施。新标签法将增加轮胎雪地抓着性能和冰地抓着性能要求。冯帆[3]围绕汽车轮胎花纹设计,重点分析了影响抓着和滑水性能的因素,发现轮胎接地面积对抓着性能有重要影响,并提出改进花纹滑水性能的数学模型。王国林等[4-5]从轮胎接地特性的角度评价抓着性能,将轮胎接地面划分为不同的区域,利用主成分分析法验证不同参数与抓着性能的定量关系。S.H.Koehne等[6]通过数值分析与仿真的方式,研究不同花纹组合对轮胎接地特性的影响,指出花纹组合对接地几何参数的影响较小,而花纹边缘应力集中的影响较大。J.Wu等[7]对胎面花纹的研究表明,在沥青路面相对于较宽花纹块,窄花纹块的刚度较小,更易发生卷曲变形从而影响轮胎的抓着和耐磨性能。刘俊杰等[8]主要考察胎面胶配方、结构设计和磨合里程对轮胎干地制动性能的影响,并以胎面胶动态力学性能及轮胎接地印痕和整车干地制动距离实测结果表征轮胎的干地抓着性能。综上所述,国内外学者对轮胎抓着性能进行了较多的研究,取得了许多重要成果,但主要集中于胎面胶配方和花纹排列研究,对影响花纹块刚度的花纹几何结构参数研究较少。

本研究以205/55R16子午线轮胎为例,利用Hypermesh和Abaqus有限元分析软件建立模型,以单个花纹块为研究对象,选取行驶方向的摩擦力作为抓着性能的评价指标,通过正交试验分析花纹结构参数对其抓着性能的影响,并结合花纹块刚度分析结果对轮胎整体接地区域进行分析,以期为提升轮胎抓着性能设计提供参考。

1 轮胎模型建立与验证

1.1 材料模型

轮胎结构复杂,由胎面、胎体、胎圈、带束层和三角胶等部件构成。不同部件分别以不同的材料性能进行表征[9]。胎体和带束层是橡胶-帘线复合材料,用Rebar材料模型来模拟。通常在壳、膜和面单元中用Rebar层模拟单轴增强特性。与橡胶基体材料相比,Rebar层具有较强的材料刚性,其弹性特性可用于钢丝帘线层材料的特性表征(除屈服和极限负荷计算之外)。Rebar材料模型属性如表1所示。采用Yeoh材料模型来模拟胎面和胎体等橡胶材料,Yeoh模型的应变能本构方程[10]为

表1 加强筋材料属性

式中,W为应变能,C10,C20和C30为三阶减缩多项式的展开系数,I1为应变第一不变量。

1.2 有限元模型

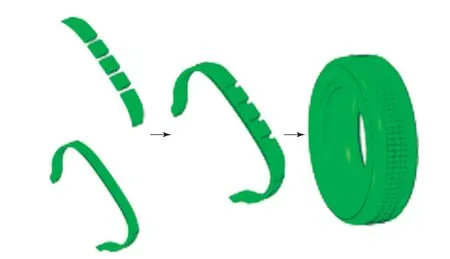

对于复杂花纹轮胎,使用组合模型方法建立仿真模型,即对胎体和胎面花纹分开进行建模,使用Abaqus中Tie命令进行贴合。由于主节点与从节点关联的复杂性,为提高触对之间接触应力的准确性,减少表面穿透,须采用“面与面”的接触连接计算方法。轮胎有限元建模流程如图1所示。

图1 轮胎有限元建模流程示意

1.3 模型验证

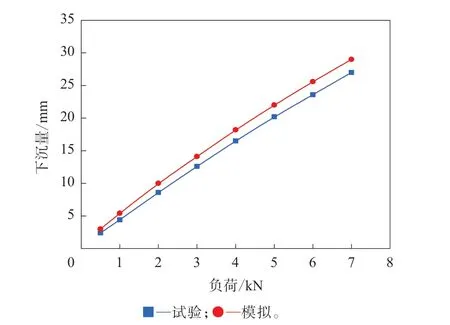

对轮胎进行静态工况加载测试,轮胎的充气压力为260 kPa,额定负荷为6 027 N,分别从径向变形和接地印痕两方面检验模型的有效性。轮胎静负荷下沉量-负荷曲线的测试与仿真结果对比如图2所示。

从图2可以看出,由于橡胶的材料特性,轮胎刚度较小,随着负荷增大,刚度值趋于恒定,两个变量近似为一次函数关系。

图2 轮胎静负荷下沉量-负荷曲线

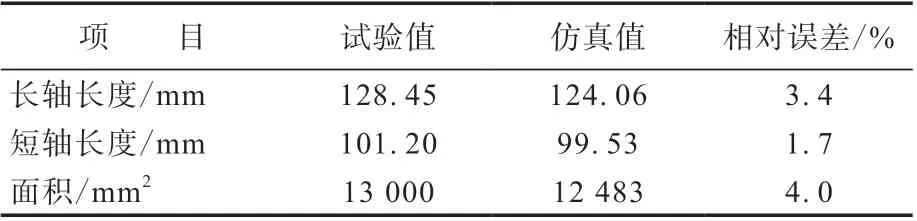

轮胎静负荷试验与仿真接地印痕形状对比如图3所示,轮胎接地印痕参数对比如表2所示。

从图3可以看出,在相同负荷和充气压力下,试验与仿真接地印痕具有较好的一致性。

图3 轮胎静负荷接地印痕形状

从表2可以看出,因花纹结构差异导致接地印痕的长度、宽度和面积存在误差,最大相对误差为4.0%,在工程误差允许范围之内,说明本轮胎仿真模型是可靠的,可以用于下一步的仿真分析。

表2 轮胎接地印痕参数

2 抓着性能正交试验设计与仿真

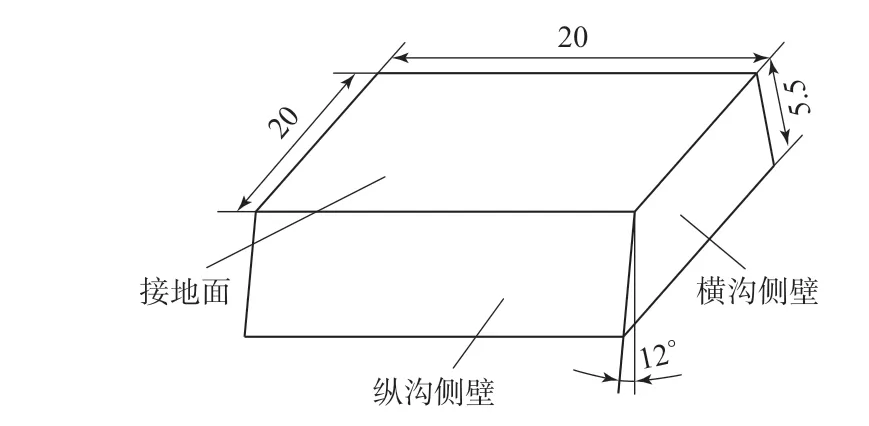

为提高计算精度,更好地探讨花纹块几何参数对其刚度的影响,单独对接地花纹块进行网格细分处理。单个花纹块物理模型参数选取如图4所示,花纹材料与轮胎胎面模型材料相同。模型中路面为解析刚体,模型的单元数为1 561,节点数为2 017。在Abaqus中对模型施加负荷及边界条件,花纹块底面完全固定,首先对路面施加向上的位移,与花纹块建立接触,然后对路面施加向上的集中力,仿真花纹块的静态加载过程。在上述加载的基础上对路面施加水平方向的位移,模拟花纹块在路面上的滑移摩擦接触。对路面施加载荷100 N,水平方向的速度为5 mm·s-1。

图4 花纹块物理模型

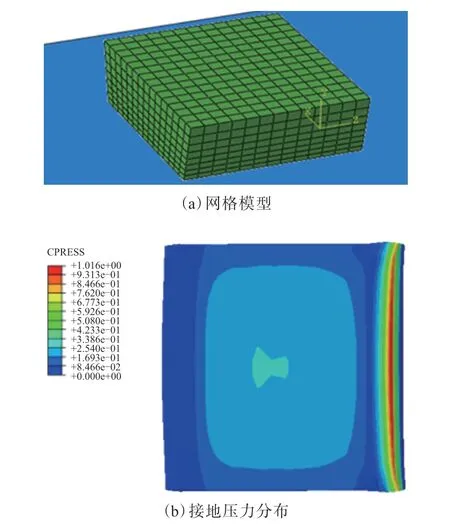

单个花纹块网格细化及其在路面上滑移时的接地压力分布如图5所示。

图5 花纹块网格模型及接地压力分布

2.1 正交试验分析

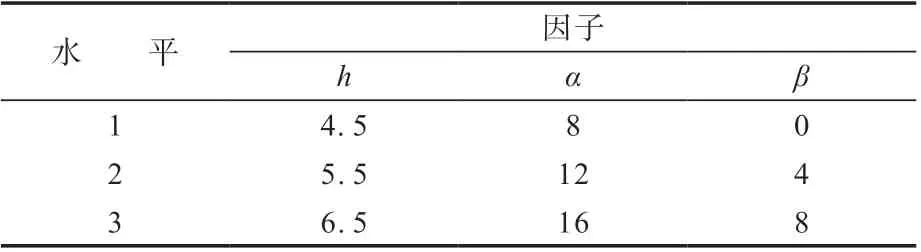

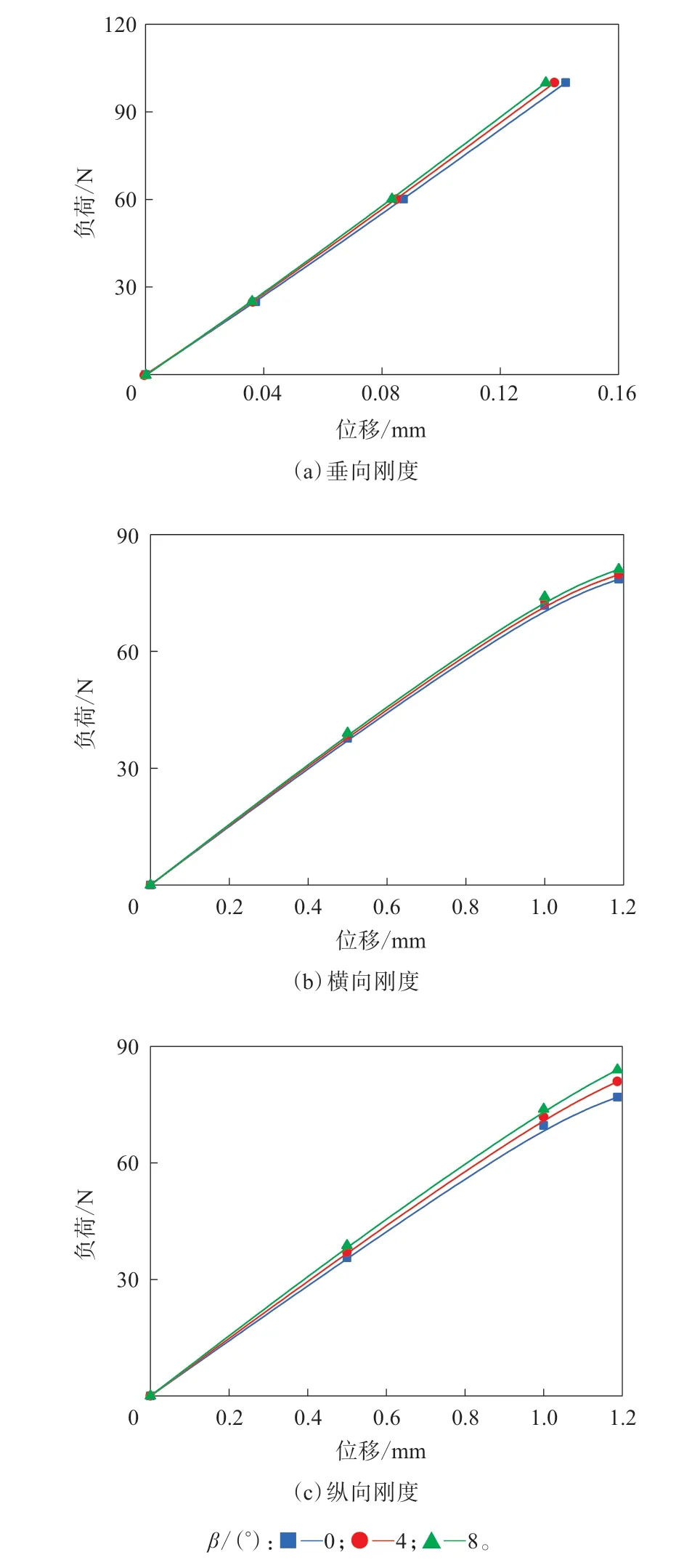

在轮胎花纹结构参数设计中,选取横沟深度(h,单位mm)、纵沟侧壁角度[α,单位(°)]和横沟侧壁角度[β,单位(°)]为影响花纹刚度的主要参数。采用L9(34)正交试验分析,试验因子水平表如表3所示。对正交试验因子水平表进行正交展开,轮胎抓着力以行驶方向摩擦力表征,试验方案和结果如表4所示。

表3 正交试验因子水平表

表4 正交试验方案和结果

在此基础上,运用直观法计算各因素水平下试验数据的平均值(ki,i表示水平)和极差(R),分析影响试验结果的关键因素,极差越大,与之相对应的因素越重要,从而可判断影响花纹抓着性能的主次因素。抓着力极差分析结果如表5所示。

表5 抓着力极差分析结果 N

从表5可以看出,横沟侧壁角度对抓着力影响最大,纵沟侧壁角度和横沟深度的影响依次减小。随着横沟侧壁角度的增大,抓着力呈线性降低,且变化幅度相对明显;随着纵沟侧壁角度的增大,抓着力呈增大趋势,但增大幅度较小;随着横沟深度的增大,抓着力基本保持不变。

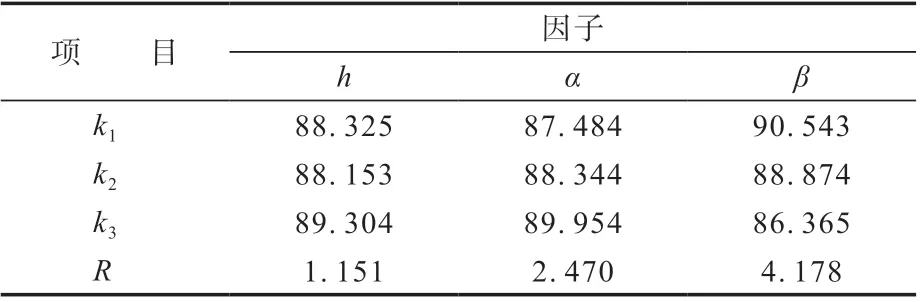

由此可见,花纹块横沟侧壁角度减小,轮胎的抓着力增大。不同横沟侧壁角度下花纹块的垂向、横向和纵向刚度曲线如图6所示。

从图6可以看出,在相同负荷作用下,横沟侧壁角度变化对花纹块纵向变形影响最大,表明其对花纹块纵向刚度的影响最大,而轮胎抓着性能同样以纵向抓着力为主,因此可通过改变横沟侧壁角度显著改变花纹块的刚度,从而进一步影响轮胎的抓着性能。

图6 不同横沟侧壁角度花纹块的刚度曲线

2.2 轮胎抓着力仿真

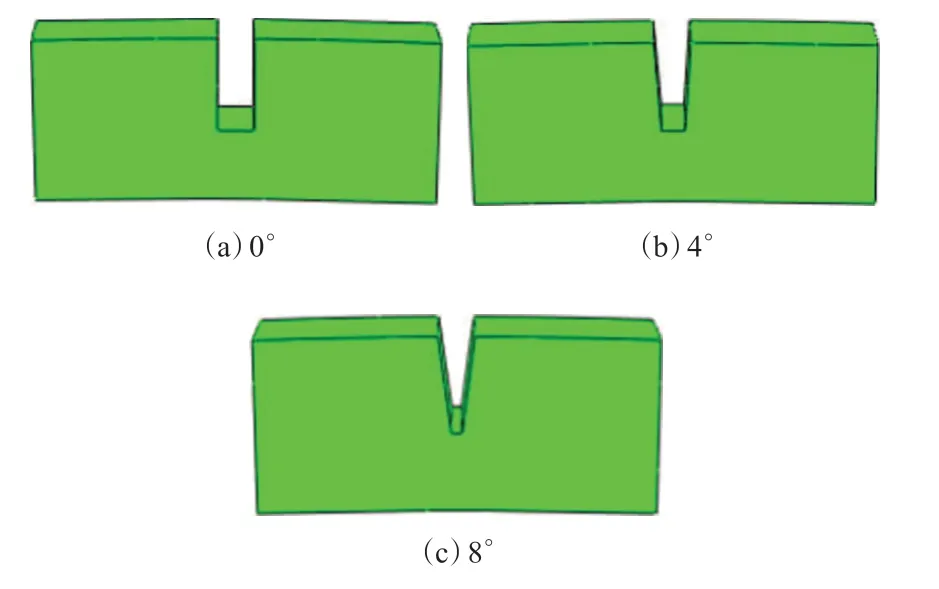

通过正交试验分析可以得出在各因素中,花纹块横沟侧壁角度对轮胎抓着性能影响最为显著,因此采用该因素3种水平的数值进行轮胎模拟,进一步验证正交试验的可靠性。不同横沟侧壁角度的胎面花纹块如图7所示。

图7 不同横沟侧壁角度花纹块示意

以滚动轮胎模型为例,为精准地模拟轮胎制动过程,利用滑移率公式求取制动最大抓着力时轮胎的角速度。

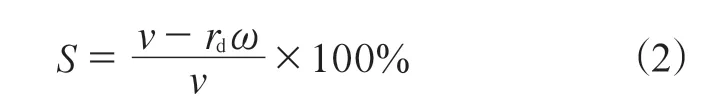

式中,S为轮胎滑移率,v为车辆行驶速度,rd为轮胎自由滚动半径,ω为轮胎滚动角速度。

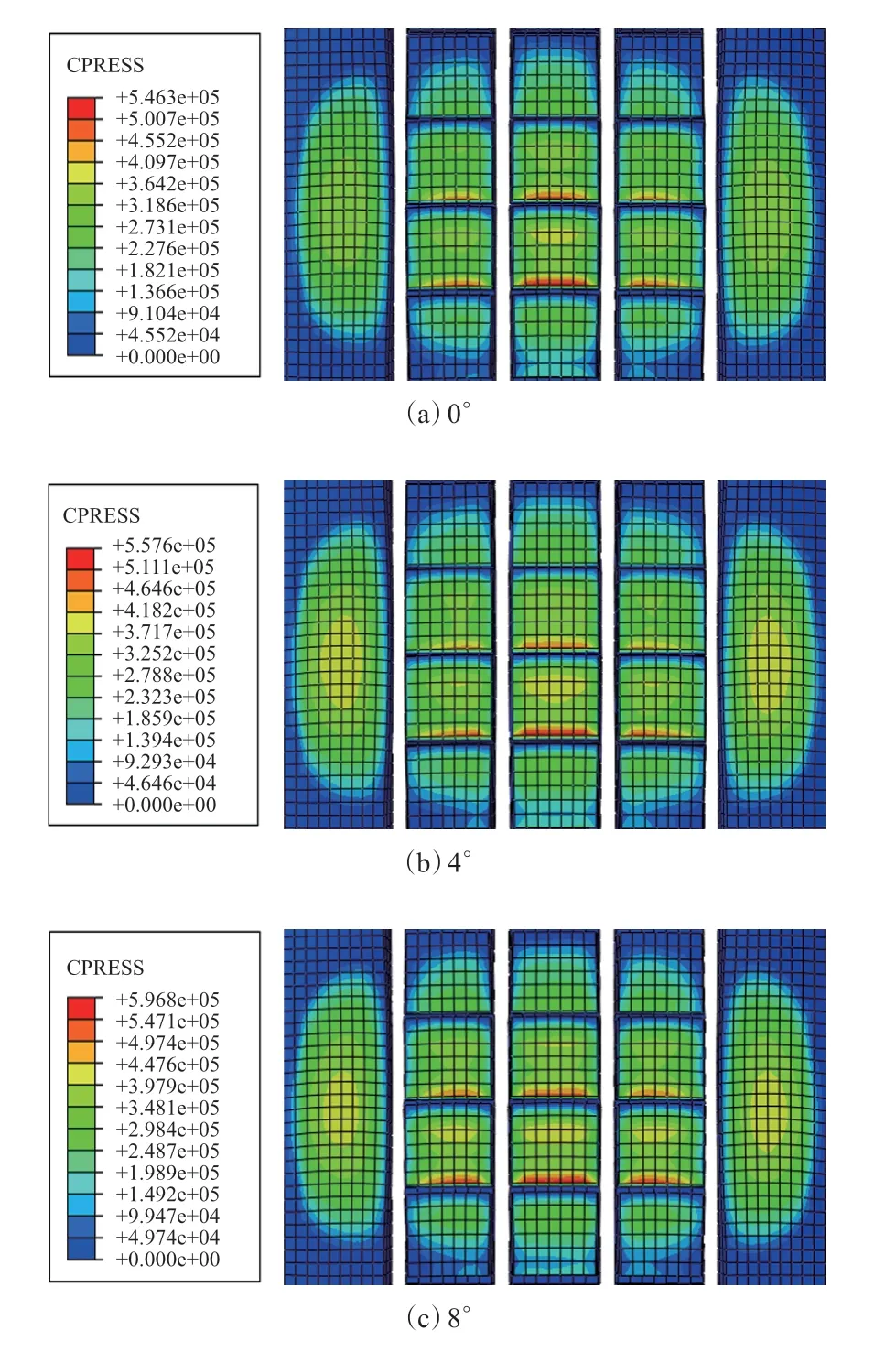

本研究模拟初始车辆行驶速度为70 km·h-1、滑移率为16%时轮胎的抓着性能。在模拟过程中首先使轮胎的平动速度与转动速度达到一致,行驶方向的力和力矩为零,再逐步降低转动角速度,通过滑移率公式得出实现最大制动力情况下的滚动角速度。最终求得rd为0.310 2 m,自由滚动角速度为62.670 7 rad·s-1,当S为16%时ω为52.655 4 rad·s-1。不同横沟侧壁角度下轮胎的制动接地印痕如图8所示。

图8 不同横沟侧壁角度下轮胎的制动接地印痕

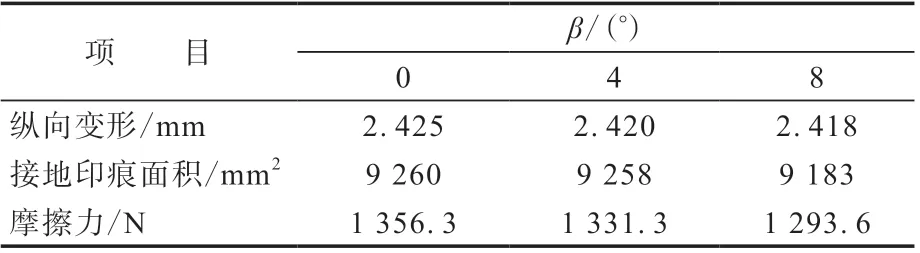

从图8可以看出,在制动工况下,不同横沟侧壁角度花纹块轮胎的接地印痕相似,随着横沟侧壁角度的增大,应力峰值逐渐增大且集中在花纹块前端。不同横沟侧壁角度花纹块轮胎的接地参数如表6所示。

表6 不同横沟侧壁角度花纹块轮胎的接地参数

从表6可以看出,在制动工况下,随着横沟侧壁角度增大,胎面纵向变形小幅度减小,刚度增大,导致接地印痕面积逐渐减小,摩擦力同样呈递减趋势,说明通过修改花纹几何参数可改变花纹块刚度,进而影响轮胎的抓着性能。仿真分析结果与正交试验结论具有良好的一致性,验证了横沟侧壁角度对抓着性能的影响。

3 结论

通过有限元分析软件建立模型,利用正交试验方法探讨胎面花纹块横沟侧壁角度、纵沟侧壁角度和横沟深度对花纹块刚度和轮胎抓着性能的影响,并进行轮胎模拟验证。结果表明:在不改变接地轮廓曲线和胎面胶参数的前提下,横沟侧壁角度对花纹块刚度和抓着力影响最大,纵沟侧壁角度和横沟深度的影响依次减小;随着花纹块横沟侧壁角度的减小,花纹块刚度降低,轮胎抓着力增大。