天津市Z4线U型轨道梁静载试验研究

2020-07-20赵鸿阳

赵鸿阳

(西南交通大学,四川成都 610031)

U型梁作为一种新颖的下承式桥梁结构,广泛应用于现代城市的轨道交通建设中。与传统的T型梁和箱梁相比,U型梁能够有效阻隔轮轨噪音,具有降低建筑高度,降低运营成本,提升行车安全性、外形美观等优点[1]。自2009年国内首次应用U型断面的桥梁结构以来,U型梁的预制与施工技术日趋成熟。与传统的槽形梁类似,U型梁的空间结构及其受力特性复杂。在荷载作用下,主梁两侧腹板受到弯、剪、扭耦合作用,底板除了受到双向弯曲和扭转作用外,还会和腹板共同参与受力。此外,两侧腹板存在不对称性;U型梁只在纵向张拉预应力钢束,而不在横向布置。针对U型梁复杂的结构形式和受力特性,对结构在工程运营中的受力和变形情况进行建模分析和模型静载试验十分重要[2]。同时,也可以为今后U型梁的设计及施工技术的优化改善提供重要的依据。

1 试验方案设计

1.1 试验梁简介

本次静载试验的试验梁选自滨海新区轨道Z4线一期工程高架区高架桥梁,为单线薄壁开口U型梁,标准跨径30m,梁高1.8m,梁宽5.395m。梁体底板与腹板厚度均为26cm,梁端加厚段底板厚度为40cm。其制作工艺为全先张拉预应力施工,在天津市为首例。梁体采用C55混凝土,预应力钢束采用直径15.20mm的低松弛高强钢绞线,底板钢束布设分为两层,共100束。

1.2 试验目的

为了解U形梁制作过程中的性能以及正常使用状态下的强度及刚度等性能,以跨度30m的U型梁为试验对象,测试该梁在制作过程中的各个施工阶段的应力(增量)、变形(增量)情况,以验证设计,指导施工。梁制作完成后,进行抗弯静载试验,研究U形梁在正常使用状态和其他受力阶段的性能,为该类梁在轨道交通中的应用积累经验数据。

1.3 测点布置

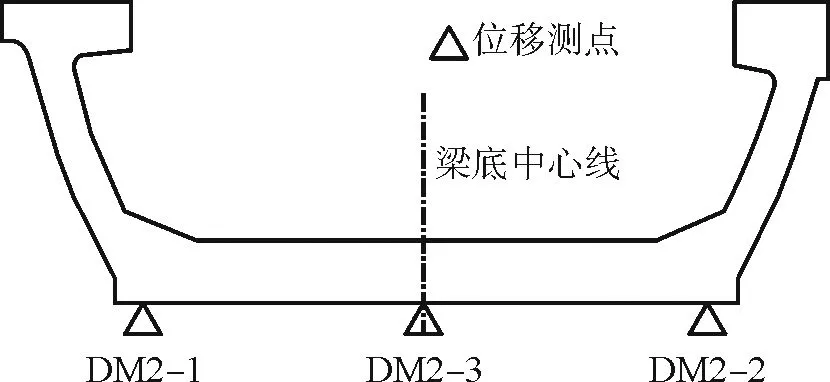

总结以往U型梁静载试验的测试经验,本试验采用机电百分表在跨中以及支座断面处布置位移测点(图1、图2)。

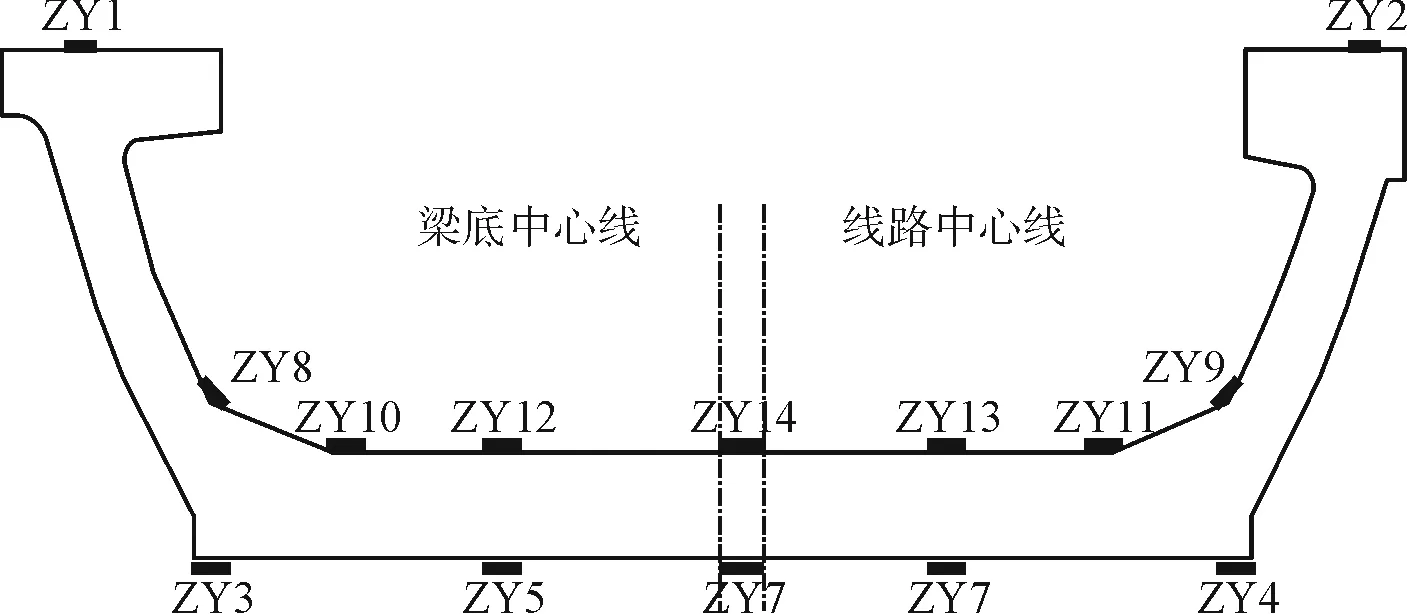

应变测试采用在试验梁表面粘贴电阻应变片和底板预埋振弦式混凝土传感器两种方式,其中底板预埋的振弦式混凝土计用于测量钢绞线放张后的有效预应力。应变测点的断面布置图如图3所示。

图1 支点处挠度测点布置

图2 跨中处挠度测点布置

图3 跨中应变测点布置

在各荷载工况的加载过程中,观察梁体底部是否有裂缝产生,并采用裂缝观测仪观测裂缝的宽度和深度。

1.4 试验加载

本试验采用千斤顶模拟五点集中力进行加载[3],加载千斤顶下端垫40cm×40cm×2cm的传力钢板,钢板下设置厚度为40cm的木方枕木,长度及宽度略大于传力钢板。加载装置示意图如图4所示。

图4 30 m U梁加载示意(单位:cm)

静载试验加载工况共以下四个:预应力筋放张后梁体有效预应力测试(工况一);1.0倍设计荷载满足跨中最大弯矩加载(工况二);1.2倍设计荷载满足跨中最大弯矩加载(工况三);1.0倍设计荷载下支座不均匀沉降满足跨中最大弯矩加载(工况四)。

2 理论计算模型

U型梁作为一种空间异形结构,在荷载作用下受力行为复杂。为准确分析试验梁在各个荷载工况下的受力及位移情况,本试验采用有限元通用软件ANSYS进行建模分析。混凝土采用实体单元Solid45进行模拟,预应力钢绞线则采用杆系单元Link8进行模拟,并将混凝土及预应力筋钢绞线节点耦合以模拟粘结。全梁模型共 68 483个单元,模型示意图如图5所示。

图5 ANSYS模型示意

3 试验结果分析

3.1 有效预应力测试

在预应力钢绞线放张后,对之前在5个断面预埋的振弦式混凝土传感器进行测试。跨中断面底板有效预应力实测值及理论计算值对比如图6所示。

图6 跨中断面有效预应力实测值与理论值对比(单位:MPa)

在梁体混凝土强度达到设计强度的80 %后放张预应力钢绞线,底板有效预应力在纵向分布上,跨中断面最大,为7.5MPa左右;由上图可知,在横向分布上,与跨中断面类似,各测试断面均为靠近左右两侧腹板位置处较大,靠近底板中间处较小。试验测得的梁体有效预应力与理论模型计算值相比基本接近,印证了建模计算的正确性。

3.2 1.0倍设计荷载加载

在1.0倍设计荷载下,满足跨中弯矩最大和支点剪力最大,所测得的跨中位移增量随荷载的增加基本呈现线性相关,说明试验梁的应力应变均处于弹性阶段。表1、表2给出了跨中断面梁体底板的应力及竖向位移的测量值与理论值。由表中数据可知,底板上、下缘应力的实测值与模型计算值较为接近。底板下缘应力小于C55混凝土开裂应力,且试验过程中梁体底部并未发现裂纹,说明梁体在正常使用状态下抗裂性较好。

3.3 1.2倍设计荷载加载

在1.2倍设计荷载作用下,底板仍未出现裂缝,且底板应力及竖向位移仍随荷载的增加基本呈线性增加的趋势,说明梁体仍处于弹性阶段。该工况下加载至1.44倍设计荷载时,底板下缘跨中位置处首次发现纵向裂缝,宽度约为0.02mm,长度约为9cm。直至该工况加载完毕,底板下缘肉眼可见数条纵向裂缝,但未发现横向裂缝。

表1 跨中断面实测应力σs与理论计算应力σl对比 MPa

表2 实测位移与理论计算位移对比 mm

3.4 1.0倍设计荷载支座不均匀沉降满足跨中最大弯矩加载

该工况以降低一处支座的垫板高度的方式来模拟实际运营过程中可能发生的支座不均匀沉降情况。该工况下,跨中断面底板下缘最大纵向拉应力为2.98MPa,跨中断面处竖向位移为19.056mm。整个加载过程当中梁体结构整体并未发现横向裂缝,也未发现新增纵向裂缝。支座处剪应力小于设计强度且四个支座附近均未发现斜裂缝。

4 结论

(1)预应力钢绞线放张后,梁体跨中断面有效预应力为7.5MPa左右,且结构在跨中断面处上挠9.8mm与理论模型计算结果基本接近,满足设计要求。由于U型梁截面空间效应的影响,结构断面上有效预应力分布规律为底板中间处较小,靠近两侧腹板处较大。

(2)在1.0倍设计荷载作用下,梁体结构整体处于弹性阶段,说明梁体具有良好的施工强度及刚度,能保证其在运营荷载下的正常使用。

(3)在1.2倍设计荷载作用下,梁体整体并未发现裂缝,说明结构具有良好抗裂性。梁体的纵向裂缝出现的荷载为1.44倍设计荷载;梁体在试验全程并未出现纵向裂缝。

(4)在不均匀沉降荷载工况下,支座处剪应力小于设计抗剪强度,且支座附近并未发现斜裂缝,梁体整体结构抗剪性能满足要求。