中空分级结构Fe3O4@C/rGO复合材料的合成及其储锂性能

2020-07-20钟艳君吴振国孔行健杨秀山郭孝东王辛龙钟本和

田 海 钟艳君 吴振国 孔行健 杨秀山 郭孝东 王辛龙 钟本和

(四川大学化学工程学院,教育部磷资源综合利用与清洁加工工程研究中心,成都 610065)

经过30年左右的发展,锂离子电池已广泛应用于日常电子产品中,也是目前电动汽车动力电池的首选[1-2]。负极材料作为锂离子电池的关键组成部分,对电池的使役行为和成本具有重要影响。目前广泛商业化的锂离子电池负极材料主要是石墨及类材料,但是其受限于较低的理论比容量(372 mA·g−1),无法满足日益增长的高能量密度锂离子电池的需求[3-5]。近年来,过渡金属铁氧化物因具有理论比容量高、成本较低、对环境友好、安全性比较高等优势,被视为一类比较有潜力的锂离子电池负极材料[6-7]。其中,Fe3O4电子导电性优于其他大多数过渡金属氧化物,可在大倍率充放电的情况下仍能保持良好的电化学性能,因而备受关注。

Fe3O4的缺陷主要在于:与碳材料相比,电子电导率仍较低;充放电过程中,颗粒容易发生团聚破坏内部结构,并且由于充放电过程体积变化较大,会造成材料粉化和结构坍塌,影响循环寿命[4,8]。对此,常见的改进措施主要包括颗粒尺寸调控[9]、形貌结构优化[10]、表面包覆改性[11]或将Fe3O4颗粒负载于具有缓冲作用的基底上(如石墨烯[12]、碳纳米管[13]等)。研究表明,将Fe3O4材料颗粒尺寸和微观结构调控成为由一次纳米级别的颗粒或其它形状聚集成的中空结构,对缩短电子和锂离子扩散距离,缓冲体积膨胀应力,增强电解液渗透能力具有重要的作用。如Ma等[14]合成了由二维纳米片作为亚单元自组装形成的三维中空结构Fe3O4微米球,其表现出不错的储锂性能。碳包覆作为提高锂离子电池材料导电性最常用、最具实效的方式之一,在Fe3O4负极材料中也有许多报道。Wan等[15]利用溶剂热−高温碳化两步工艺合成的自组装类花状结构的Fe3O4/C材料由于碳层包覆保护了内部结构的完整性,进而表现出良好的电化学性能,在277.2 mA·g−1的电流密度下循环300次后仍有1 165.4 mAh·g−1的放电容量。不少研究表明,将Fe3O4与石墨烯、氮化物和碳化物等二维材料进行复合可以有效构筑电子和离子导电网络,利用碳基的良好导电性或者不同材料间的互补协同作用,进而使Fe3O4材料的电化学稳定性得以提高。如Huang等[7]通过实验对比分析发现三维石墨烯泡沫(GF)的引入提升了Fe3O4/GF复合材料的性能,原因主要是由于石墨烯泡沫有效促进了电解质反应以及锂氧化物的可逆形成和分解,进一步提高了纳米复合材料的容量。

尽管已经取得了上述进展,事实上石墨烯结合中空分级结构的Fe3O4@C的设计合成仍处于探索阶段,主要原因是缺乏对纳米结构的精确控制以及无法使石墨烯和氧化物之间有较强的相互作用[16]。因此,高效合成与石墨烯纳米片紧密耦合的中空分级结构的Fe3O4基负极材料具有重要意义。

我们基于结构优化、碳包覆和还原态氧化石墨烯(rGO)复合改性三位一体的增效方式,设计并合成了中空分级结构球形Fe3O4@C/rGO复合材料。合成过程包括两步:溶剂热过程实现分级空心球的构筑和原位附着氧化石墨烯生长;后续热处理碳化形成原位碳包覆。得益于rGO的促进作用,Fe3O4@C/rGO作为锂离子电池负极材料时较相同条件下制备的Fe3O4@C具有更优异的倍率和循环性能。

1 实验部分

1.1 材料制备

将80 mg单层氧化石墨烯粉末(98%,南京先丰纳米材料科技有限公司)与8 mL 30%(w/w)H2O2溶液(分析纯,成都金山化学试剂有限公司)混合,在100℃下水浴加热2 h后取出,离心干燥待用。称取0.204 8 g Fe(NO3)3·9H2O(分析纯,成都金山化学试剂有限公司)于150 mL烧杯中,依次加入7.5 mL甘油(分析纯,成都金山化学试剂有限公司)、52.5 mL异丙醇(分析纯,成都金山化学试剂有限公司)和1 mL去离子水,充分搅拌后加入处理过的GO粉末30 mg,超声1 h。将溶液转移至100 mL聚四氟乙烯反应釜中,190℃保温9 h。冷却至室温后取出产物,经过3次醇洗后放入真空干燥箱75℃下干燥12 h。将干燥好的前驱体放入管式炉中,在N2氛围保护下以2℃·min−1的升温程序在350℃下保温3 h后得到Fe3O4@C/rGO复合材料。为了对比分析rGO在复合材料中所起到的作用,在相同条件下制备了不添加GO的Fe3O4@C材料。

1.2 材料结构表征

采用X射线粉末衍射仪(XRD,Philips PW1730)分析了样品的物相组成,测试参数为:CuKα射线为辐射源(λ=0.154 nm),工作电压为40 kV,工作电流为 40 mA,扫描速度为 10(°)·min−1,扫描范围为10°~70°。采用场发射扫描电子显微镜(FESEM,FEI Inspect F50)和能量色散X射线光谱仪(EDX,Super Octane)对样品的表面形貌和元素分布进行了观察,最大工作电压为20 kV。采用透射电镜(TEM,JEM-2100F)分析了样品颗粒的微观形貌,工作电压为200 kV。通过X射线光电子能谱(XPS,Escalab 250Xi)测定了样品表面元素的电子状态,测试参数为:AlKα射线为辐射源,功率为150 W。利用532 nm氩离子激光共聚焦拉曼显微镜(Raman,LabRam HR800)采集了样品的拉曼光谱。为分析样品中碳的含量,在热重分析仪器(TGA,Netzsch STA449F3)上得到了样品在氧气氛围下从常温升温至800℃的失重曲线,升温速率为5 ℃·min−1。

电池组装与电性能测试:以活性物质、乙炔黑和粘接剂为原料,质量比为75∶15∶10,球磨混合均匀后,将浆料均匀涂覆在铜箔上,然后在120℃下真空干燥12 h,经切割和辊压后获得负极极片,极片上活性物质的负载量约为1.2 mg·cm−2。以金属锂片为对电极,Celgard2400作为隔膜组装成CR2032扣式电池。采用的电解液成分为:1 mol·L−1LiPF6溶解于碳酸乙烯酯(EC)/碳酸二甲酯(DMC)/碳酸甲乙酯(EMC)(体积为 1∶1∶1),2%(w/w)的抗坏血酸(VC)作为添加剂。利用新威电池测试系统(CT-3008W,Neware,中国),在0.01~3.0 V电压范围内在室温下进行了不同电流密度下的恒电流充放电测量。在电化学工作站(LK9805)上,0.01~3.0 V范围内进行了循环伏安(CV)测试,扫描速率为 0.1 mV·s−1。在电化学工作站(Zennium IM6)上,100 kHz~0.1 Hz的频率范围内进行了电化学阻抗谱(EIS)实验。

2 结果与讨论

图1为Fe3O4@C/rGO复合材料形成过程的示意图。经过H2O2溶液氧化和刻蚀后,GO表面含氧基团(羟基、羧基和环氧基)和孔洞增多,电负性增强[17]。当以浆料的形式通过超声分散到有机溶剂体系时,GO表面的官能团通过静电吸引力结合溶液中的Fe3+,GO片上的孔洞也为纳米空心球的生长提供了位点[18]。溶剂热反应过程初期,由于Fe3+与GO表面较强的相互作用,纳米一次颗粒生长在GO上,经过190℃溶剂热反应9 h后,部分一次颗粒自组装成分级空心球。经过热处理之后,GO完全转化为rGO,一次纳米颗粒中的的有机成分消失,只留下碳层,进而得到Fe3O4@C/rGO复合材料,且部分rGO片发生卷曲形成包裹空心球的复合结构。

图1 Fe3O4@C/rGO复合材料的制备过程示意图Fig.1 Schematic diagram of preparation process of Fe3O4@C/rGO composite

图2 (a)Fe3O4@C/rGO和Fe3O4@C的XRD图;(b)Fe3O4@C/rGO复合材料的热重曲线Fig.2 (a)XRD patterns of Fe3O4@C/rGO and Fe3O4@C composites;(b)Thermogravimetric(TG)curve of Fe3O4@C/rGO composite

Fe3O4@C/rGO和Fe3O4@C的物相结构表征结果如图2a所示。由此可明显地看到,2种材料的主要衍射峰都出现在 29.92°、35.43°、43.25°、56.63°、62.51°,分别对应于Fe3O4标准卡片(PDF No.88-0866)中的(220)、(311)、(400)、(511)、(440)晶面,且二者均没有出现杂相峰。在Fe3O4@C/rGO复合材料的谱图上,并没有明显地观察到rGO在24°~28°范围内的衍射峰,表明Fe3O4纳米粒子有效固定和覆盖在rGO表面,碳以无定型存在,故没有出现明显峰型[19]。为了确定复合材料中碳和rGO总含量,对样品进行热重分析。从图2b可以看到,复合材料的质量变化过程主要分2个阶段,在160℃左右出现的1个“驼峰”主要是由于Fe3O4在空气中被O2氧化成Fe2O3,造成材料质量略有增加。之后当温度上升到300℃左右时,材料开始出现明显地失重,这主要是因为石墨烯和一些颗粒表面包覆的碳层不断被氧化成二氧化碳所致[20]。到440℃左右材料质量基本不变,说明碳已经被完全氧化,残余物主要为Fe2O3。根据曲线中给出的质量变化曲线可知,最高点与最低点的质量差约为26%,该差值可视为复合材料中的碳和rGO的总含量。

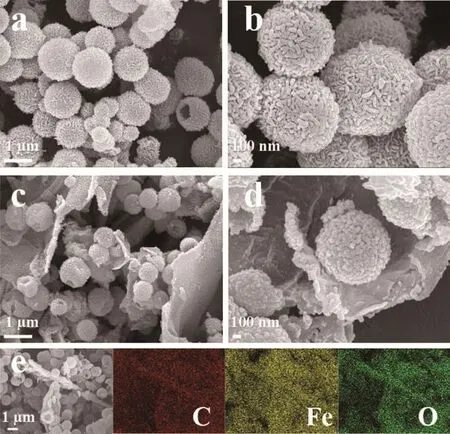

图3a~d给出了Fe3O4@C/rGO和Fe3O4@C复合材料的SEM图。由图可见,Fe3O4@C空心球的大小在1µm左右,其组成亚单元呈纳米短棒状。在Fe3O4@C/rGO样品中,大小在500~800 nm不等的空心球附着在石墨烯上,其组成亚单元为纳米颗粒状。这可能是由于GO的加入提供的较强相互作用改变了纳米一次颗粒的生长和自组装方式。图3e给出的元素分布图表明,Fe、O分布较为均匀,受测试导电胶基底暴露的影响,C的分布与Fe、O的略有不同。总体结果说明材料颗粒表面存在碳包覆层,且部分一次颗粒没有组装成球而是直接附着在rGO片上,这将通过后续TEM表征进行进一步验证。

为了进一步探究Fe3O4@C/rGO复合材料的结构特点,采用透射电镜对样品的内部形貌和晶型特征进行了观察。从图4a~c的TEM图可以看到,该材料的一次纳米粒子的尺寸为5~10 nm;一部分纳米粒子自组装形成了中空结构的二次球并附着于rGO片上;其余一些纳米粒子则原位生长和固定在rGO的表面,这与SEM-EDX研究结果相吻合。纳米颗粒在石墨烯表面的固定将可以有效抑制石墨烯片在充放电过程中的层间团聚,从而保持较高的活性反应面积[21]。由图4d给出的HRTEM图可知,单颗纳米粒子的外围存在薄薄的无定型碳层包覆。此外,还可以清晰地观测到晶面间距为0.255和0.299 nm的晶格条纹,分别对应于Fe3O4的(220)和(311)晶面,选区电子衍射图的多个衍射环也较好地对应了 Fe3O4的(220)、(311)、(400)、(422)、(440)晶面,表明了材料的多晶特性[22]。上述结果表明,实验成功实现了分级空心球与rGO的原位复合,其组成亚单元是碳包覆的Fe3O4纳米粒子。

图3 (a、b)Fe3O4@C和(c、d)Fe3O4@C/rGO的SEM图及(e)Fe3O4@C/rGO复合材料的元素分布图Fig.3 SEM images of(a,b)Fe3O4@C and(c,d)Fe3O4@C/rGO,and(e)element mapping result of Fe3O4@C/rGO composite

图4 (a~c)Fe3O4@C/rGO的TEM图和(d)包含选区电子衍射的HRTEM图Fig.4 (a~c)TEM and(d)HRTEM images containing electron diffraction in selected areas of Fe3O4@C/rGO

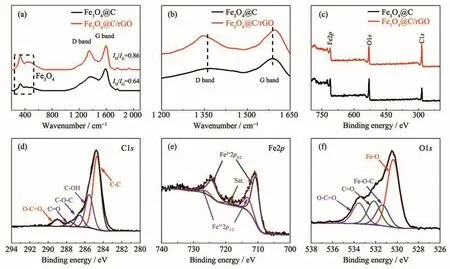

图5a展示的拉曼光谱图中,D带代表着碳的边缘缺陷和无序区域,而G带与二维碳原子的面内伸缩振动有关[23-25]。对比2种材料的峰强可以发现,经过与氧化石墨烯的复合后,材料的D峰强度明显增大,这是由rGO结构中无序程度较高导致的[22],因此Fe3O4@C/rGO复合材料中增加的空位和边缘缺陷可以提供更多的锂储存空间,提高材料的电化学性能。同时前驱体的煅烧过程中GO的热还原也会导致ID/IG比值的上升[20],被还原出的石墨烯也会提升材料的整体导电性,加速电荷转移过程。从图5b给出的D带和G带的局部放大图可以发现,复合材料中的D带和G带都有明显偏移。D带的偏移主要与材料中缺陷密度的增加有关[26],G带的偏移来源于rGO和Fe3O4@C纳米粒子之间由于电荷转移发生的相互作用。由此表明,rGO和Fe3O4@C纳米粒子之间存在较强的结合力[27]。图5c给出了2种材料的XPS全谱,结果表明2种材料都含有Fe、C、O三种元素,氧化石墨烯的加入导致复合材料的碳、氧峰的相对强度比明显高于Fe3O4@C。由图5d所示的Fe3O4@C/rGO材料的C1s的高分辨XPS谱图可知,材料中的碳元素存在形式主要有C-C、C-OH、CO-C、C=O和O-C=O基团,它们分别位于284.7、285.5、286.6、287.6和 289 eV左右[28-30]。Fe2p高分辨XPS图谱(图5e)显示,位于710.7和724.23 eV左右的峰对应于Fe2+,位于713.1和726.1 eV左右的峰对应于Fe3+,与文献的结果基本一致[15,31-32]。O1s高分辨 XPS图谱(图5f)显示,位于 530.4、532.2以及533.5 eV处的峰分别对应于复合材料中的Fe-O、C=O以及O-C=O基团[31,33]。值得注意的是,在结合能位于531.4 eV处出现的峰可归因于Fe-O-C的产生,这进一步说明rGO和Fe3O4@C纳米粒子之间存在较强的电子相互作用,这有利于提高复合材料的电子电导率,促进反应动力学[27,30]。

图5 Fe3O4@C/rGO和Fe3O4@C的拉曼光谱(a)及其局部放大图(b);Fe3O4@C/rGO和Fe3O4@C的XPS总谱(c)以及Fe3O4@C/rGO复合材料的(d)C1s、(e)Fe2p和(f)O1s高分辨图谱Fig.5 Raman spectra(a)and partial enlarged detail(b)of Fe3O4@C/rGO composite and pure Fe3O4@C;XPS spectra(c)of Fe3O4@C/rGO composite and pure Fe3O4@C,and(d)high resolution XPS spectra of(e)C1s,(f)Fe2p and(e)O1s of Fe3O4@C/rGO composite

Fe3O4@C/rGO和Fe3O4@C电极的恒流充放电测试结果如图6所示。图6a显示,Fe3O4@C/rGO电极在 0.1 A·g−1下初始放电容量可达 1 498.8 mAh·g−1,显著高于 Fe3O4@C 电极的 1 199.4 mAh·g−1。当电流密度从 0.2 A g−1依次增加到 0.5、1.0、2.0、3.0、4.0、5.0 A·g−1时 ,其放电 比容量分别为 992.1、936.2、786.5、691.6、594.7、512.1、437.7 mAh·g−1。而Fe3O4@C电极相对应的放电比容量从983.6 mAh·g−1逐步衰减到880.2、748.6、616.7、480.8、345.7、221.6 mAh·g−1。由此可见,二者在小电流密度下倍率性能差异并不明显,但随着电流密度从1 A·g−1上升至5.0 A·g−1,Fe3O4@C/rGO电极的倍率性能优势逐渐凸显。此外,当电流密度从5.0 A·g−1逐渐回复到0.1 A·g−1的过程中,Fe3O4@C/rGO电极表现出的放电比容量位置与之前的过程对称较好,而Fe3O4@C电极有明显的衰减即不对称现象,且当电流密度回到0.1 A·g−1时,Fe3O4@C/rGO电极的容量高 达 1 101.7 mAh·g−1,Fe3O4@C电极仅表 现 出922.6 mAh·g−1的容量,说明氧化石墨烯的加入提高了复合材料在大电流充放电下整体的倍率性能以及电化学反应的可逆程度。图6b比较了2种材料在1.0 A·g−1的电流密度下的循环性能(先以0.1 A·g−1的电流密度充放电1周进行电池活化)。由图可知,Fe3O4@C/rGO的首次放电比容量为1 622.0 mAh·g−1,充电比容量为 1 057.2 mAh·g−1,首次库仑效率为65.2%;Fe3O4@C首次的放电比容量为1 541.8 mAh·g−1,充电比容量为1 073.5 mAh·g−1,首次库伦效率为69.6%。Fe3O4@C/rGO的首次库仑效率略低于Fe3O4@C,这是因为三维rGO骨架的引入提高了复合材料比表面积,导致更多SEI膜形成[23]。Fe3O4@C/rGO 电极在 1.0 A·g−1的放电比容量起初为 1 018.9 mAh·g−1,循环至 200 圈后仍保持 587.3 mAh·g−1;而 Fe3O4@C 电极的比容量从 993.7 mAh·g−1衰减至200圈后只剩下 277.1 mAh·g−1。 显 然Fe3O4@C/rGO电极在大电流长循环的过程中表现出更好的循环稳定性,这得益于石墨烯层对分级空心球的包裹以及空间位置的固定增加了复合材料的机械强度,可以有效抑制材料在充放电过程中的体积变化[34]。

图6c、d分别为Fe3O4@C/rGO和Fe3O4@C电极在1.0 A·g−1的电流密度下不同圈数下的充放电曲线。2种材料电极的首次放电曲线在0.8 V左右都出现一个较长的特征放电平台,这主要是Fe3O4和Li的转化反应造成的[35]。随着循环圈数的增加,电极的极化作用增强,电压平台逐渐减弱,且位置也在不断变化[36]。但同一圈数下复合材料的储锂性能始终优于Fe3O4@C材料。Fe3O4@C/rGO电极在第1、2、50、150、200圈的放电比容量分别为1 018.9、943.9、769.8、684.0、587.3 mAh·g−1,相应圈数下Fe3O4@C电极的放电比容量分别为993.7、845.9、639.9、371.9、277.1 mAh·g−1。图6e给出了Fe3O4@C/rGO电极在不同电流密度下的充放电曲线,结果表明,在各电流密度下充放电曲线的电压平台逐渐减弱。当充放电电流密度增大到5.0 A·g−1时,Fe3O4@C/rGO 电极仍表现出 437.7 mAh·g−1的可逆容量。

图6 (a)Fe3O4@C/rGO和Fe3O4@C电极在不同电流密度下的倍率性能图;(b)Fe3O4@C/rGO和Fe3O4@C电极在1.0 A·g−1电流密度下的循环性能图;(c)Fe3O4@C电极在不同圈数下的充放电曲线;(d)Fe3O4@C/rGO电极在不同圈数下的充放电曲线;(e)Fe3O4@C/rGO电极在不同电流密度下的充放电曲线Fig.6 (a)Rate performance diagrams of Fe3O4@C/rGO and Fe3O4@C electrodes at different current densities;(b)Cyclic performance diagram of Fe3O4@C/rGO and Fe3O4@C electrodes at the current density of 1.0 A·g−1;(c)Charge-discharge curves of Fe3O4@C electrode under different cycles;(d)Charge-discharge curves of Fe3O4@C/rGO electrode under different cycles;(e)Charge-discharge curves of Fe3O4@C/rGO electrode at different current densities

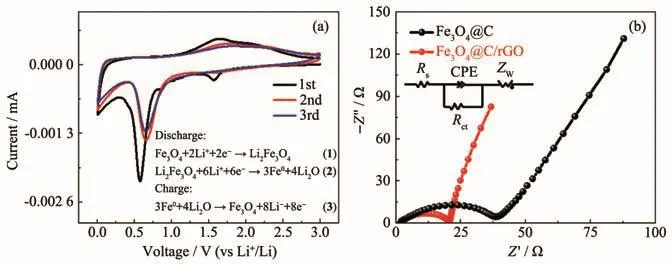

为了进一步探究Fe3O4@C/rGO电极在电化学反应过程中的动力学机制以及相转变过程,对其进行了CV和EIS测试。图7a给出了扫描速度为0.1 mV·s−1下的前3圈的CV测试曲线,阳极峰的位置从第2圈开始发生变化,这与上述不同圈数下的充放电曲线的结果一致,主要是由于电极极化作用以及电解质的不可逆消耗造成的[37-38]。具体分析,第1圈放电曲线中第一阶段的反应主要发生在1.57 V左右,对应于锂离子嵌入材料的过程(反应(1),图7a),该反应不可逆,因此后续循环过程中该还原峰消失[22]。之后在0.57 V左右出现了一个较大的还原峰,对应于锂还原Li2Fe3O4形成Fe单质的过程(反应(2)),其中伴随着SEI的形成以及其他副反应[15,28,39]。第1圈阴极峰的位置在1.65 V左右,对应于反应(3),即Fe0与Li2O反应形成Fe3O4的过程[40-41]。第2和3圈的循环伏安曲线几乎完全吻合,说明复合材料具有良好的结构稳定性和反应可逆性。

图7 (a)Fe3O4@C/rGO电极在0.1 mV·s−1扫速下前3圈的循环伏安图和(b)Fe3O4@C和Fe3O4@C/rGO电极的EIS图和等效电路图Fig.7 (a)Cyclic voltammograms(CVs)of Fe3O4@C/rGO electrode for the first three cycles at a sweep rate of 0.1 mV·s−1and(b)EIS plots and equivalent circuit(inset)of Fe3O4@C and Fe3O4@C/rGO electrode

图7b给出了2种电极在开路电压下,100 kHz~0.1 Hz频率范围内的电化学阻抗曲线。采用如插图所示的等效电路图对EIS曲线进行拟合,曲线在高频区域的实轴截距可被视为电极的欧姆阻抗(Rs),而中高频区域的半圆与电荷转移过程相关联,电荷转移电阻用Rct表示,CPE为恒定相位元件,代表双层电容,低频区域的斜线与材料内部锂离子的固体扩散过程相关,可用ZW表示[22]。经过拟合发现2种电极的Rs和ZW值差距较小,而Fe3O4@C和Fe3O4@C/rGO的电荷转移电阻Rct值分别为38.23和17.37 Ω,二者相差较大,说明氧化石墨烯的加入提高了Fe3O4@C/rGO复合材料整体的电子电导率,有利于电荷转移过程。总体说来,氧化石墨烯的加入限制了Fe3O4@C纳米颗粒和分级空心球的空间位置,与Fe3O4@C产生较强的结合力,在充放电过程中起到进一步缓冲体积变化的作用;同时与Fe3O4@C产生的电子相互作用提高了材料整体电导率,加快了电荷转移过程,加快反应速率。这种良好的促进作用导致Fe3O4@C/rGO复合材料相较于无石墨烯添加的Fe3O4@C具备更佳的电化学性能。

3 结 论

我们针对Fe3O4负极材料电子电导率低,充放电过程中体积膨胀的问题,基于中空结构设计、碳包覆、rGO复合三位一体的增效方式,以溶剂热法和后续的热处理过程制备了Fe3O4@C/rGO复合材料,实现了碳包覆的Fe3O4分级空心球在rGO片上的原位构筑。在此独特的结构中,碳包覆的Fe3O4纳米粒子作为亚单元自组装成结构稳定的分级空心球,与rGO形成了良好的固定。该复合材料表现出优良的倍率和循环性能:在5.0 A·g−1的电流密度下,放电比容量仍高达 437.7 mAh·g−1;1.0 A·g−1下循环200圈后仍有587.3 mAh·g−1的放电比容量。