臭氧-生物活性炭工艺在江苏某水厂提标扩建中的应用

2020-07-17刘连清

刘连清

(中机国际工程设计研究院有限责任公司华东分院,江苏南京 210023)

1 工程背景

江苏某水厂一、二期工程采用常规处理工艺,设计规模为20×104m3/d,分别于2002年和2011年建成运行。一、二期工程网格絮凝/平流沉淀池、气水反冲洗滤池规模为20×104m3/d,清水池、供水泵房、回用水池、污泥浓缩池、贮泥池规模为30×104m3/d,加氯间、加矾间、污泥脱水间土建规模为30×104m3/d,设备安装规模为20×104m3/d。厂区占地面积为9.82×104m2,其中,一、二期工程占地面积6.50×104m2,预留三期工程用地面积为3.32×104m2。

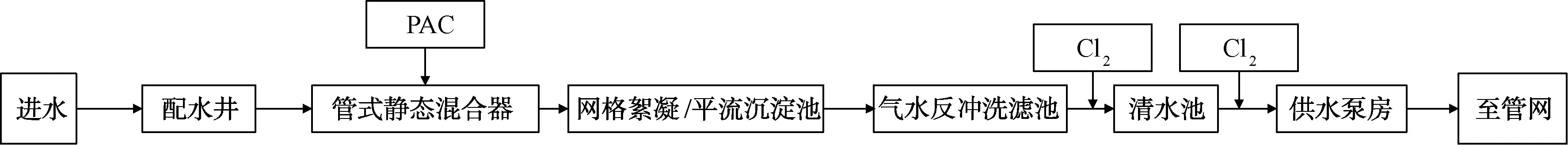

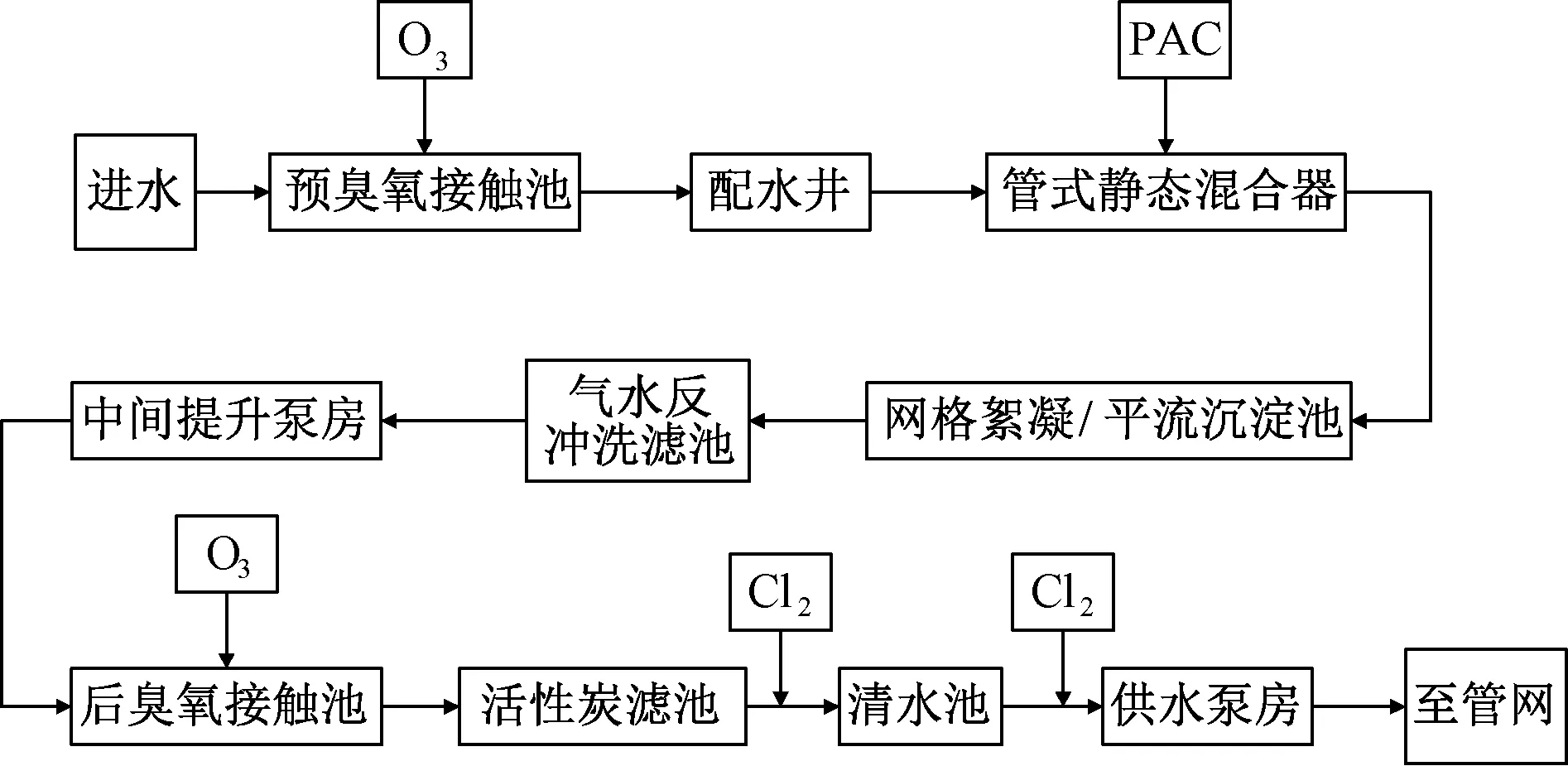

2014年,江苏省颁布了《关于切实加强城市供水安全保障工作的通知》,要求全面推进自来水厂深度处理工艺改造,提高安全供水能力,努力实现从供“合格水”向供“优质水”的转变。同时,随着经济的发展和人口的增长,一、二期工程的生产能力已无法满足当地需求,因此,该水厂启动了提标扩建工程,在一、二期工程20×104m3/d规模常规处理工艺(图1)的基础上,增加10×104m3/d规模常规处理工艺,同时增加30×104m3/d规模预处理工艺和深度处理工艺。

图1 一、二期工程流程图Fig.1 Process Flow Chart of the 1st and the 2nd Phase of the Project

2 提标扩建方案

2.1 原水水质及一、二期工程运行状况分析

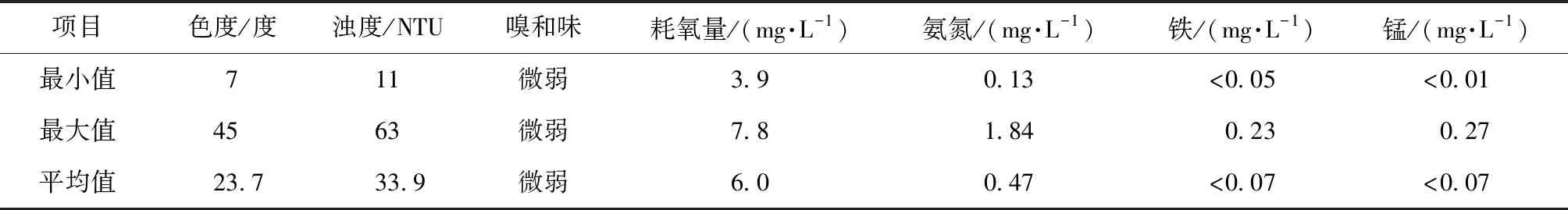

该水厂原水取自通榆河,根据2011年—2013年水源地监测数据,全年大部分时段原水水质满足地表Ⅲ类水标准(表1),但夏季氨氮、耗氧量以及铁、锰等指标浓度偏高,属于典型的微污染水源水。

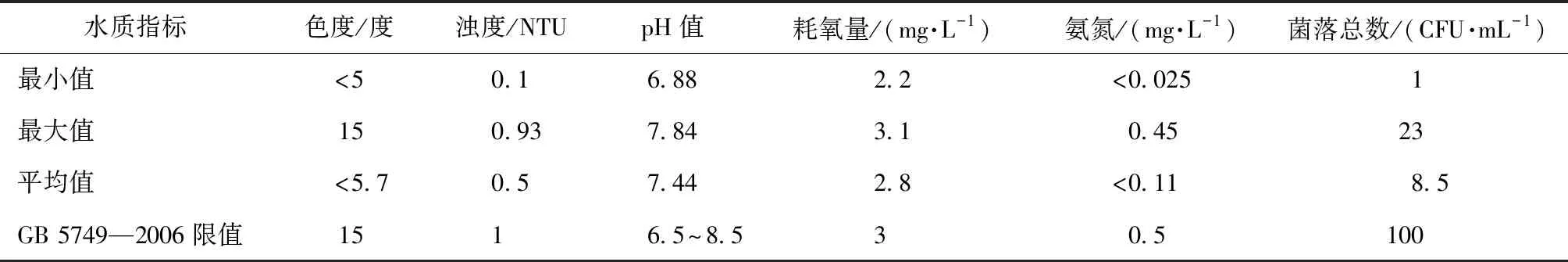

一、二期工程采用“管式静态混合器+网格絮凝平流沉淀池+气水反冲洗滤池+液氯消毒”处理工艺,表2给出了2011年—2013年一、二期工程出厂水水质情况。由表2可知,一、二期工程常规处理工艺运行状况良好,出厂水色度、浊度、耗氧量、氨氮及菌落总数等指标均满足《生活饮用水卫生标准》(GB 5749—2006)的要求。考虑到原水水质波动较大且夏季呈现微污染的特点,为保证出厂水水质稳定达到《生活饮用水卫生标准》(GB 5749—2006),需在原有常规处理工艺的基础上增加预处理及深度处理工艺。

表1 2011年—2013年原水水质情况Tab.1 Raw Water Quality from 2011 to 2013

表2 2011年—2013年出厂水水质情况Tab.2 Finished Water Quality from 2011 to 2013

2.2 提标扩建方案的确定

(1)预处理工艺

为强化对有机物、铁、锰等污染物的去除,预处理工艺选择应用广泛的预臭氧工艺。该工艺位于净水厂工艺流程的最前端,可以有效去除原水中的铁、锰、色度、嗅味物质,降解大分子有机物,改善絮凝、澄清效果[1]。

(2)常规处理工艺

一、二期工程采用“管式静态混合器+网格絮凝/平流沉淀池+气水反冲洗滤池+液氯消毒”工艺。本次提标扩建工程需要增加10×104m3/d规模常规处理工艺。管式静态混合器是我国净水厂常采用的混合形式,具有混合效果好、造价低、占地小、易于管理维护等优点;网格絮凝池通过网格的扰流作用形成分布均匀的微旋涡紊流,为絮凝创造了有利条件,具有絮凝时间短、水损小、药耗低、占地少、造价低等优点,且对水质变化有较强的适应性[2]。气水反冲洗滤池最初由法国得利满公司开发,具有滤速高、过滤周期长、出水浊度低等优点,普遍应用于大中型水厂。考虑到一、二期工程运行效果良好,并结合厂区用地紧张的情况以及扩建工程与一、二期工程的衔接问题,扩建工程常规处理工艺仍采用“管式静态混合器+网格絮凝/平流沉淀池+气水反冲洗滤池”工艺。

(3)深度处理工艺

深度处理工艺选择臭氧-生物活性炭工艺。该工艺集臭氧化学氧化、臭氧杀菌消毒、活性炭吸附及生物降解于一体[3],可以有效去除氨氮、有机污染物和嗅味物质[4-5],是处理微污染原水的主流工艺,具有运行稳定、出水水质好、可改善饮用水口感、保障饮用水生物稳定性等优点,得到了广泛应用。据统计[6],截至2017年底,江苏省已实施深度处理工艺的79个水厂中大部分均采用臭氧-生物活性炭工艺作为深度处理工艺。考虑到原水水质波动较大及夏季呈微污染的特点,本次设计采用后置式臭氧-生物活性炭工艺,原水经过预臭氧和常规工艺处理后,生物活性炭工艺的进水水质有较可靠的保证。该工艺对原水水质水量的变化适应性较强,适宜微污染原水的处理[7]。此外,一、二期工程清水池已建成30×104m3/d规模,由于清水池运行水位的限制,为保证增加深度处理工艺后清水池水位不变,需在气水反冲洗滤池后增加中间提升泵房,同时考虑到厂区预留用地较紧张,为节省占地并保证流程顺畅,中间提升泵房和深度处理构筑物采用合建形式。提标改造后工艺流程如图2所示。

图2 提标扩建工艺流程图Fig.2 Process Flow Chart of Upgrading and Extension Project

3 主要构筑物设计

3.1 预臭氧接触池

预臭氧接触池采用竖向流、全密封形式,设计规模为30×104m3/d,设置1座,分2格,单格尺寸L×B×H=17.75 m×5.55 m×7.0 m(有效水深为6.0 m)。臭氧接触反应系统采用钛合金微孔曝气盘形式,按比例控制臭氧投加量,臭氧最大投加量为1.0 mg/L,接触时间为4.5 min。同时,设置2台臭氧尾气破坏装置以分解尾气中的臭氧,避免对空气造成二次污染。

3.2 管式静态混合器

一、二期工程已安装2台10×104m3/d规模的管式静态混合器,三期扩建工程增加1台10×104m3/d规模的GJH-1200管式静态混合器,长为4 300 mm,碳钢材质,用于投加PAC。

3.3 网格絮凝/平流沉淀池

网格絮凝池的工作原理是在全池2/3的分隔内水平放置网格,当水流进入网格时形成收缩,通过网格后水流扩大,形成良好的絮凝条件。网格絮凝池与平流沉淀池合建,设计规模为10×104m3/d,钢筋混凝土结构,设置1座,分2组,每组平面尺寸L×B=115.6 m×14.6 m,网格絮凝池高度为5.0 m,有效水深为4.6 m;平流沉淀池高度为3.5 m,有效水深为3.2 m。设计絮凝时间为16 min,沉淀时间为105 min,水平流速为15 mm/s。每组网格絮凝池设63个网格,其中,第1个网格尺寸为3.36 m×1.58 m,其余网格尺寸均为1.60 m×1.58 m。网格絮凝池与平流沉淀池之间采用穿孔花墙配水,配水孔大小为0.30 m×0.30 m。网格絮凝池采用DN200穿孔排泥管进行排泥,设置40只膜片式快开排泥阀。平流沉淀池通过2台虹吸刮泥机进行排泥,虹吸刮泥机行走功率为2×0.55 kW,真空泵功率为1.5 kW。

3.4 气水反冲洗滤池及反冲洗泵房

气水反冲洗滤池设计规模为10×104m3/d,钢筋混凝土结构,设置1座,分2组,双排布置,中间为管廊,每组4格,共8格,每格滤床面积为70 m2,设计滤速为8 m/h。滤料采用均质石英砂,有效粒径为0.9~1.2 mm,不均匀系数为1.2~1.4,厚度为1.2 m。承托层采用粒径为2~4 mm的粗石英砂,厚度为50 mm。滤池反冲洗方式采用先气洗、再气水同时反冲洗、最后水洗、伴随全过程的表面横向扫洗。反冲洗强度及历时:气冲洗强度为15 L/(s·m2),冲洗时间为3 min;气水同时冲洗时,气强度为15 L/(s·m2),水强度为3 L/(s·m2),冲洗时间为4 min;水冲洗强度为6 L/(s·m2),冲洗时间为5 min;表面横向扫洗水强度为2 L/(s·m2),全过程。

反冲洗泵房与气水反冲洗滤池合建,同时为气水反冲洗滤池和活性炭滤池服务,平面尺寸L×B=33.9 m×8.3 m,设置4台卧式离心泵,3用1备,单台参数:Q=750 m3/h,H=12 m,N=45 kW,气水反冲洗滤池1格反冲洗时开2台泵,活性炭滤池1格反冲洗时开3台泵;设置4台罗茨风机,3用1备,单台参数:Q=31.5 m3/min,H=5 000 mm H2O,N=45 kW,气水反冲洗滤池1格反冲洗时开2台风机,活性炭滤池1格反冲洗时开3台风机。

3.5 中间提升泵房

一、二期工程已经建成30×104m3/d的清水池,由于清水池水位已经确定,为保证提标扩建后清水池水位不变,新增1座30×104m3/d规模的中间提升泵房,中间提升泵房与后臭氧接触池、活性炭滤池合建以节约用地面积,泵房内的提升泵安装变频器以满足水厂实际运行中生产规模变化的需求。泵房集水池内设溢流管,当水厂停电或水泵出现故障时,集水池内的水可溢流至清水池,泵房不会被淹没。中间提升泵房设计规模为30×104m3/d,平面尺寸L×B=18.9 m×13.8 m,上部建筑物高度为7 m,下部集水池深度为4.3 m,有效水深为3.5 m。泵房内设置5台立式混流泵,4用1备,其中2台变频,单台参数:Q=3 282 m3/h,H=6.7 m,N=132 kW。

3.6 后臭氧接触池

后臭氧接触池采用竖向流、全密封形式,设计规模为30×104m3/d,有效水深为6.0 m,设置1座,分2组,每组分2格,每格分3段。第1段的作用是满足能与臭氧快速反应的物质所消耗的臭氧量,保证出水含有继续杀灭细菌、病毒、寄生虫和氧化有机物所必需的臭氧剩余量[8];第2段的作用是补充臭氧以维持必要的臭氧浓度,保证足够的接触时间以杀灭细菌和病毒;第3段的作用是进一步杀灭细菌和病毒,同时去除难降解有机物。3段接触时间分别为4、3、3 min,总接触时间为10 min,臭氧投加量比例为2∶1∶1,最大臭氧投加量为2.0 mg/L。此外,设置2台臭氧尾气破坏装置以分解尾气中的臭氧,每台装置尾气破坏量为13.5 kg/h,功率为4 kW。

3.7 活性炭滤池

活性炭滤池的作用是通过活性炭的物理化学吸附作用和附着生长在活性炭上生物膜的生物降解作用去除经后臭氧接触池氧化后的各类小分子有机污染物。活性炭滤池池型与气水反冲洗滤池相似,设计规模为30×104m3/d,分2组,双排布置,中间为管廊,每组8格,共16格,每格滤床面积为105 m2,设计滤速为8 m/h。活性炭滤料采用多孔隙、高硬度、价格低廉、应用广泛的煤质破碎炭,有效粒径为1.0~1.2 mm,不均匀系数≤2.0,滤层厚度为1.6 m。由于活性炭滤池出水存在细菌偏高的问题,为截留出水中的细菌和颗粒物,在活性炭滤层下设置砂滤层,滤料采用均质石英砂,有效粒径为0.9~1.2 mm,不均匀系数为1.2~1.4,滤层厚度为0.4 m。在滤层下设置承托层,承托层采用砾石,分5层,其粒径级配排列由下至上分别是:8~16 mm,厚为50 mm;4~8 mm,厚为50 mm;2~4 mm,厚为50 mm;4~8 mm,厚为50 mm;8~16 mm,厚为50 mm。滤池反冲洗方式采用气水反冲洗,气冲洗强度为15 L/(s·m2),冲洗时间为3 min;水冲洗强度为6 L/(s·m2),冲洗时间为7 min;表面横向扫洗水强度为2 L/(s·m2),全过程。

中间提升泵房、后臭氧接触池及活性炭滤池具体的平面布置如图3所示。

图3 中间提升泵房、后臭氧接触池及活性炭滤池平面图Fig.3 Plane Diagram of Intermediate Pumping House, Post Ozone Contactor and Activated Carbon Filter

3.8 臭氧发生间

土建规模为30×104m3/d,设置1座,地上式钢筋混凝土框架结构,平面尺寸L×B=24.7 m×11.5 m,层高为5.0 m。制备臭氧的原料选择液氧,在臭氧发生间外设置1个50 m3液氧储罐,制备的臭氧供应预臭氧接触池和后臭氧接触池。臭氧发生间内设置3台管式臭氧发生器,单台臭氧发生器制备能力为12.5 kg/h,制备臭氧浓度为10%。

4 设计特点分析

(1)根据原水水质波动较大且夏季呈现微污染的特点,本次提标扩建工程选择“预臭氧+常规处理工艺+臭氧生物活性炭”工艺。该工艺在国内外得到了广泛应用,适合处理微污染原水,具有适应水质水量变化、出水水质好且稳定等优点,可以有效保障饮用水安全。

(2)由于一、二期工程运行效果较好,厂内运行管理人员已在生产中积累了丰富的经验,且考虑到一、二期工程与扩建工程的衔接,本次扩建工程常规处理工艺与一、二期工程保持一致,采用“管道混合器+网格絮凝/平流沉淀池+气水反冲洗滤池”。

(3)在提标扩建用地紧张的情况下,采取多种措施以减少构筑物占地面积并节省投资,如常规工艺中选择占地较小的管式静态混合器和网格絮凝池;将气水反冲洗滤池和活性炭滤池的反冲洗泵房合建,既可以减少占地投资也便于运行管理;将中间提升泵房、后臭氧接触池和活性炭滤池合建,既可节约占地面积、减少土建投资,亦可保证工艺流程的顺畅,减小水头损失。

(4)由于深度处理工艺采用了后置式生物活性炭工艺,为了解决活性炭滤池出水微生物泄露以及浊度升高的问题,设计在活性炭滤层下设置了0.4 m厚度的砂滤层。

5 主要经济技术指标

本工程总投资为13 545.39万元,其中,工程费用为11 144.81万元,工程其他费用为1531.98万元,工程预备费用为633.84万元,铺底资金为234.76万元。单位制水总成本为0.879元/m3(常规处理为0.693元/m3,深度处理为0.186元/m3),单位制水经营成本为0.763元/m3(常规处理为0.630元/m3,深度处理为0.133元/m3)。

6 运行效果分析

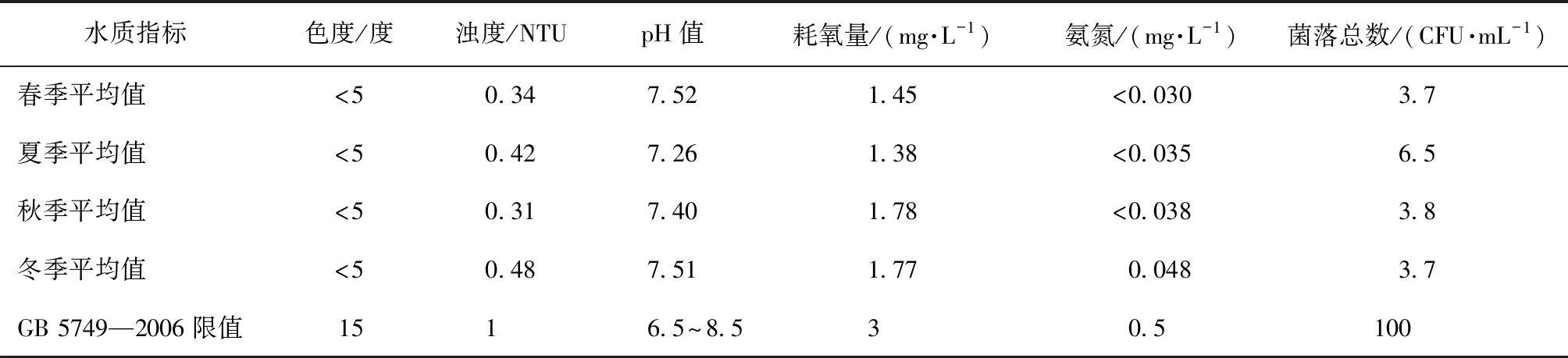

工程建成投产以来,出厂水水质良好,表3给出了2016年—2017年出厂水水质情况。由表3可知,提标扩建后的出厂水水质满足《生活饮用水卫生标准》(GB 5749—2006)的要求,多项指标优于提标改造之前,其中,耗氧量、氨氮、菌落总数等水质指标改善明显。表明,采用“预臭氧+常规工艺+臭氧生物活性炭”工艺可以有效去除氨氮及有机污染物,可显著改善出厂水水质;同时,出厂水浊度的降低以及菌落总数的减少表明在活性炭滤层下设置砂滤层可以有效解决后置式臭氧-活性炭工艺炭池出水浊度升高及微生物泄露的问题。此外,对比不同季节出厂水水质情况,冬季出厂水水质劣于其他季节,浊度、耗氧量、氨氮等指标略高于其他季节,建议水厂在冬季生产过程中调整絮凝剂和臭氧的投加量,以确保全年出厂水水质基本稳定。

表3 2016年—2017年出厂水水质情况Tab.3 Finished Water Quality of 2016—2017

7 结论

(1)江苏某水厂在原有20×104m3/d规模常规处理工艺的基础上增加10×104m3/d规模常规处理,同时,增加了30×104m3/d规模的预处理及深度处理,提标扩建后总规模达到30×104m3/d。

(2)根据原水水质波动较大以及季节性呈现微污染的特点,结合厂区用地紧张并考虑一、二、三期工程衔接的问题,选择“预臭氧+管式静态混合器+网格絮凝平流沉淀池+臭氧生物活性炭+液氯消毒”处理工艺。该工艺具有功能分区合理、布置紧凑、工艺流程顺畅、适应水质水量变化等特点,建成运行后出厂水水质优于《生活饮用水卫生标准》(GB 5749—2006)的要求,且较提标改造之前常规处理工艺的出厂水水质有较大改善,保证了当地居民的用水安全,提高了当地居民的生活质量。

(3)实际运行结果表明,在活性炭滤层下设置砂滤层可以有效解决后置式臭氧活性炭工艺炭池出水浊度升高及微生物泄露的问题。

(4)季节变化会影响原水水质和出厂水水质,建议水厂在生产过程中根据原水水质及季节变化情况及时调整运行参数,确保出厂水水质稳定。