2A12铝合金薄板组织与性能研究

2020-07-16滕明和

周 劲,张 戬,滕明和

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

2A12 铝合金是一种典型的时效硬化型Al-Cu-Mg 系可热处理强化型铝合金,具有较高的强度、较好的断裂韧性和疲劳性能、优良的高温蠕变抗力以及良好的压力加工性能,是工业中使用最广泛的铝合金之一[1]。2A12铝合金大多在自然时效状态下使用,合金的强韧性匹配较好,多用作各类高强度结构件[2]。

本文针对2A12 铝合金热轧与冷轧薄板开展全退火状态(O态)、自然时效状态(T42态)的组织形貌和力学性能研究,为不同使用条件下选材提供理论和实验依据。

1 实验材料与方法

实验选用两种Cu含量存在明显差异的2A12合金薄板,其化学成分见表1。在本实验中,我们采用A、B 两种成分的铸块经492~498 ℃×18 h 均热处理后,分别热轧至5.0 mm 厚和冷轧至2.0 mm 厚的板材作为实验用料。

表1 2A12合金的化学成分(质量分数/%)

2 试验结果与分析

将A、B 两种成分的2A12 铸锭分别热轧至厚度为5.0 mm 的卷材,重量为3 t 左右。将其一起装入箱式炉,采用定温475~485 ℃加热4 h+转定温415~425 ℃加热4 h 方式进行退火,然后在卷材相同区域位置剪切取样,进行第二相组织形貌分析。分析结果如图1和图2所示。

图1 A成分5 mm热轧板材O态第二相组织形貌

图2 B成分5 mm热轧板材O态第二相组织形貌

对A、B两种成分合金的5.0 mm热轧板进行组织形貌分析。结果发现两种成分的O态组织为明显的纤维组织,未完全转变为再结晶组织,其加工硬化对组织的影响并未完全消除。其金相组织中尺寸较大的组分相为Al、Cu、 Fe、Si 等原子组成的Al12Fe3Si、Al7Cu2Fe 和Al6(Fe,Cu) 等 相 的 混 合物;尺寸较小的组分相为Al2Cu 和Al2CuMg 相[3]。B成分中的小颗粒组分相Al2Cu和Al2CuMg明显多于A成分,且分布状况也比A成分均匀一些。

对A、B 两种成分合金5.0 mm 热轧板片采用495~498 ℃固溶+自然时效(室温静置96 h)方式进行T42 态处理,并对T42 态样品第二相组织形貌进行分析。分析结果如图3和图4所示。

图3 A成分5 mm热轧板材T42态第二相组织形貌

图4 B成分5mm热轧板材T42态第二相组织形貌

A、B 两种成分合金5 mm 热轧板片的T42 态样品的金相组织分析结果表明,B成分第二相颗粒数量更多。使用IPP软件对第二相定量分析,统计白色第二相,筛选条件为平均直径大于0.5 μm。A成分第二相含量为1.28±0.42;B 成分第二相含量为1.46±0.37。5 mm 热轧板材T42 状态下,B 成分的第二相含量高于A 成分。从图3 和图4 可以看出,两种成分的组织颗粒分布不均匀,但B成分的板条状颗粒相对要多一些,板条状颗粒为Al2CuMg相(S相)[4]。Al2CuMg强化相结构稳定,对强度提升起关键性作用。

对A、B 两种成分合金5.0 mm 热轧板片的O 态、T42 态力学性能进行检测,检测结果如表2所示。

表2 5.0 mm热轧板材O态和T42态力学性能

从表2 可以看出,在相同淬火温度下,A、B两种成分的力学性能值均满足GB/T 3880.2-2012标准要求,但是B成分板材T42状态的抗拉强度高于A成分的,其主要原因是B成分合金中Cu的质量分数高于A成分合金的[5]。

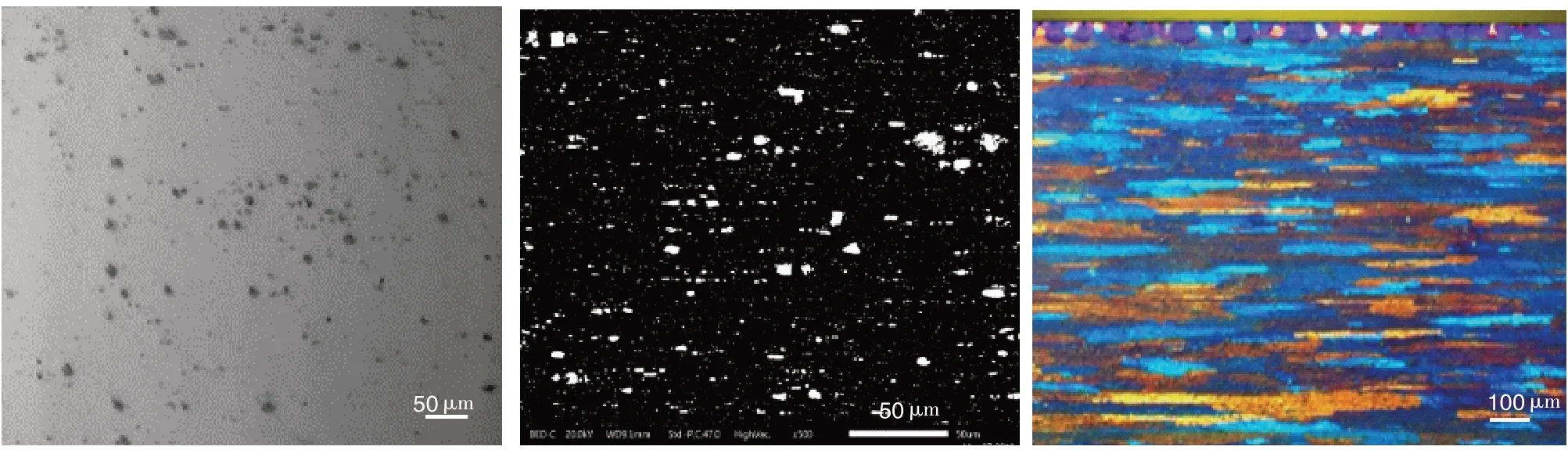

将两种化学成分的厚2.0 mm、重2.5 t左右的冷轧卷材采用定温475~485 ℃加热4 h+转定温415~425 ℃加热4 h 方式进行退火后,在卷材相同区域部位剪切取样,进行晶粒形貌分析和第二相含量统计分析。图5和图6分别为A、B两种合金O态下的第二相形貌情况。

图5 A成分2.0 mm冷轧板材O态第二相组织形貌

图6 B成分2.0 mm冷轧板材O态第二相组织形貌

A、B两种成分合金2.0 mm冷轧板材O态第二相的组织形貌分析结果表明,两种成分的O态组织均为再结晶组织,与5.0 mm热轧板材的纤维状组织明显不同,这表明冷轧变形有利于再结晶组织的形成。

将两种成分合金2.0 mm 冷轧板片采用495~498 ℃固溶+自然时效(室温静置96 h)方式进行T42 态处理,并对T42 态样品进行第二相分析,结果如图7和图8所示。

图7 A成分2.0 mm冷轧板材T42态第二相组织形貌

图8 B成分2.0 mm冷轧板材T42态第二相组织形貌

对A、B两种成分合金冷轧2 mm板片的T42态样品进行金相组织分析和第二相定量分析,筛选条件为平均直径大于0.5 μm。A 成分第二相含量为1.64±0.44;B成分第二相含量为1.85±0.31;2 mm冷轧板材B成分的第二相含量高于A成分。

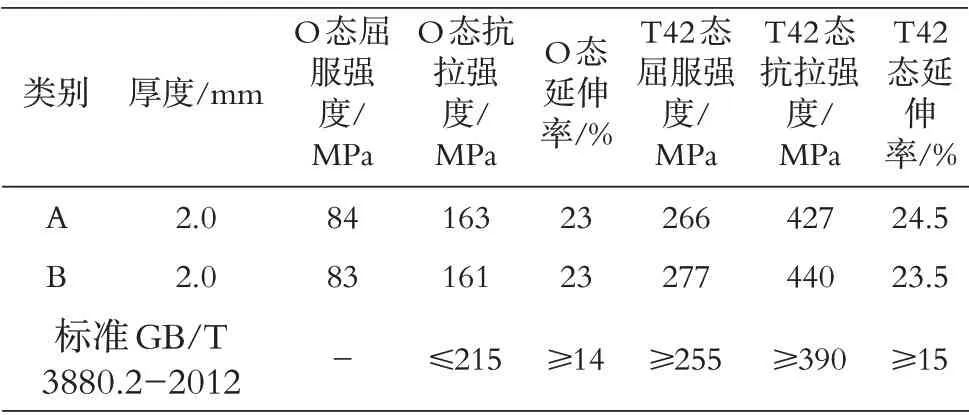

对A、B 两种成分合金2.0 mm 冷轧板片的O态、T42态力学性能进行检测,检测结果见表3。

表3 2.0 mm冷轧板材O态和T42态力学性能

从表3 可以看出,A、B 两种成分合金2.0 mm冷轧薄板的T42 态性能值均满足GB/T 3880.2-2012标准值,但B成分的屈服强度和抗拉强度明显优于A成分。其主要原因为B成分合金中的Cu含量高于A 成分,导致B 成分第二相强化颗粒数量多于A 成分。

3 结论

(1)在相同热处理退火制度下,5.0 mm热轧板材为纤维状组织,而2.0 mm冷轧板材为再结晶组织,即冷轧变形有利于完全退火再结晶组织的形成。

(2)在相同热处理制度下,B成分板材T42状态下的力学性能高于A成分。其主要原因是B成分合金中Cu 含量高于A 成分,这有利于强化相的形成,有利于抗拉强度的提升。

(3)A、B 两种成分生产的2A12-O 板材均能满足技术标准要求下O 态及T42 态的力学性能值。因此,根据用户的不同需求,选择不同Cu 含量的化学成分进行生产是可行的。对于某些2A12 产品而言,降低Cu 含量组织生产可有效降低产品生产成本。