基于ANSYS的龙门式箱底搅拌摩擦焊接系统仿真分析及结构优化设计

2020-07-16陈雪峰毛京伟杨富伟刘海燕胡改娟毕煌圣孙世烜孔德跃

陈雪峰 毛京伟 杨富伟 刘海燕 胡改娟 毕煌圣 孙世烜 孔德跃

设计·工艺

基于ANSYS的龙门式箱底搅拌摩擦焊接系统仿真分析及结构优化设计

陈雪峰 毛京伟 杨富伟 刘海燕 胡改娟 毕煌圣 孙世烜 孔德跃

(首都航天机械有限公司,北京 100076)

基于ANSYS仿真分析平台对重型运载火箭龙门式箱底搅拌摩擦焊接系统进行了系统性的有限元仿真分析,根据分析结果对移动式龙门的主体结构进行了优化设计,确定了龙门式箱底搅拌摩擦焊接系统最终结构形式。通过有限元仿真分析及结构优化研究,进一步提升了整机结构性能及设计可靠性,降低了系统开发周期及运行成本,为后续工程化实施阶段提供了重要的技术参考。

重型运载火箭;龙门式搅拌摩擦焊接系统;仿真分析;结构优化设计

1 引言

随着我国航天事业的不断发展,重型运载火箭技术已逐渐成为衡量我国航天核心竞争力的关键技术[1]。目前,我国自主研制的重型运载火箭燃料贮箱箱底直径达10m级,由若干条瓜瓣纵缝及顶盖、过渡环环缝拼焊而成,采用搅拌摩擦焊接工艺[2,3]。用于重型运载大直径贮箱箱底总体制造的龙门式搅拌摩擦焊接系统为我国迄今最大的龙门式搅拌摩擦焊接系统,是我国重型运载火箭箭体结构先进制造关键技术取得阶段性突破的标志性基础装备之一。由于其结构庞大,受力情况恶劣,龙门式箱底搅拌摩擦焊接系统结构形式及参数对整机性能及制造成本和周期有较大影响。本文基于ANSYS对重型龙门式箱底搅拌摩擦焊接系统进行了有限元仿真分析及结构优化设计,为系统工程化实施阶段提供了重要的技术参考。

2 龙门式箱底焊接系统总体方案

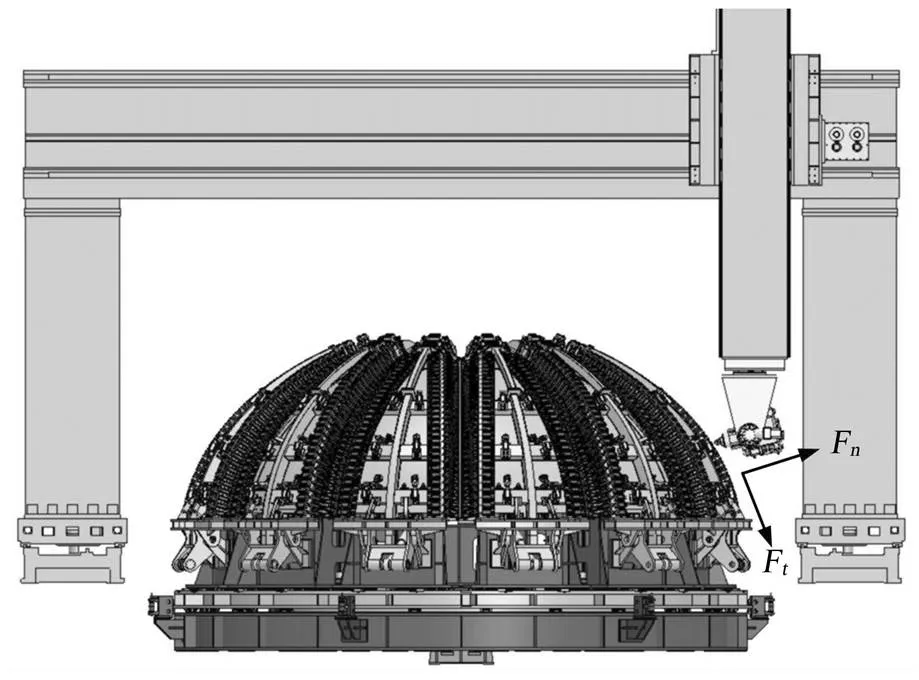

重型运载火箭龙门式箱底搅拌摩擦焊接系统总体方案见图1。

1—移动式龙门横梁 2—铣削溜板 3—铣削滑枕 4—铣削主机单元 5—移动龙门床身 6—移动龙门立柱 7—焊接主机单元 8—焊接滑枕 9—焊接溜板 10—箱底工装系统

为满足重型箱底产品加工需求,龙门系统跨距宽达12m,高超过5m,同时系统兼顾铣焊一体总体要求,采用一个龙门机架悬挂两台主机溜板及滑枕的总体设计方案。由于箱底焊前余量铣切力对龙门结构参数的影响相对于搅拌摩擦焊接顶锻力和前进抗力,可以忽略不计,本文主要针对搅拌摩擦焊焊接溜板、滑枕和移动式龙门主体结构进行分析研究。

图2 龙门式箱底搅拌摩擦焊接系统运动轴组成

龙门式箱底搅拌摩擦焊接系统运动轴组成见图2。其中,轴为龙门在床身上沿导轨前后纵向运动;轴为搅拌摩擦焊接溜板在横梁上沿导轨左右横向运动;轴为搅拌摩擦焊接滑枕上下垂直运动;轴为搅拌摩擦焊焊接主机单元绕摆轴轴线摆动;轴为搅拌摩擦焊焊接主机单元沿滑枕对称中心轴作回转运动;轴为工装系统工作转台绕自身轴线回转运动。

//轴实现龙门搅拌摩擦焊接系统跨距内三维立体空间覆盖,/轴实现焊接主机焊接角度的调整,轴实现不同焊缝的切换,各运动轴相互协调运动实现箱底的搅拌摩擦焊接。由于龙门式箱底搅拌摩擦焊接系统跨距较大,滑枕悬伸较长,搅拌摩擦焊过程中受力情况恶劣,有必要对其加工过程进行有限元仿真分析及优化,以进一步提升整机结构性能及设计可靠性。

3 龙门式箱底焊接系统受力分析

3.1 龙门受力情况

焊接箱底过渡环环缝时,搅拌摩擦焊接滑枕移动至轴最下端极限工位;在焊接箱底顶盖环缝时,搅拌摩擦焊接滑枕移动至轴最上端极限工位;箱底瓜瓣纵缝位于上述两条环缝之间,呈二次方程曲线分布。根据搅拌摩擦焊工艺试验数据及工程应用经验,搅拌摩擦焊接重型运载火箭贮箱箱底时,在主机单元刀尖点上会同时承受沿箱底轮廓线法向方向上约10t的顶锻力(F)以及沿箱底轮廓线切向方向上约3.3t的前进抗力(F),见图3。

图3 龙门式箱底焊接系统焊接过程受力

3.2 分析模型简化

为了缩短系统ANSYS有限元分析运算时间,首先简化对整个系统受力分析影响甚微的锐边、倒角及螺纹连接孔等特征[4],其次对焊接主机单元与焊接滑枕连接处进行简化处理。选取三个典型加工位置作为分析研究对象:箱底下极限工位;箱底轮廓45°法线中间工位;箱底上极限工位。简化后三个典型位置的龙门结构见图4。

图4 龙门式箱底焊接系统典型加工位置简化结构

焊接滑枕模型暂未进行结构优化,初始壁厚为100mm。下文通过在ANSYS仿真平台下建立有限元模型,分析系统焊接加工过程中龙门主体整体结构变形,并通过调整结构参数减小整体变形量,优化龙门整体结构。

3.3 边界条件设置

工程实施时所有部件均采用Q235-B[5]材料,材料属性见表1。

表1 Q235-B材料属性表

将焊接滑枕末端主机头承力结构(简称轴头)通过RBE2单元与滑枕连接,各部件之间进行粘合处理。

设置重力加速度=9810mm/s2,方向竖直向下。在每个工位轴头处加载沿箱底轮廓线法向方向上10t的顶锻力载荷以及沿箱底轮廓线切向方向上3.3t的前进抗力载荷。

在龙门立柱底面设置固定约束。

3.4 初步分析结果

基于ANSYS R15.0仿真平台对龙门结构进行整体有限元分析,焊接龙门在三个加工位置的轴头综合变形(含重力影响因子)见图5。

图5 系统典型加工位置初步仿真分析综合变形

三个加工位置轴头具体仿真变形量见表2。

表2 初步仿真分析结果(含重力影响因子)mm

通过以上分析得出:向变形主要由于横梁扭转和立柱前倾变形导致,中间位置时由于滑枕悬伸距离较短,所以向变形也相对较小。向变形主要是由于滑枕悬伸受力导致变形,处于下极限工位时向变形最大。向变形主要是由于横梁和立柱导致,中间位置时横梁向变形相对较大。

考虑到由重力引起的变形可以通过反变形结构设计及控制运动轴补偿[6]等手段修正,分析仅受加工载荷时焊接龙门在三个加工位置的轴头综合变形情况(消除重力影响因子)见图6。仿真变形量见表3。

图6 系统典型加工位置仿真分析综合变形

表3 初步仿真分析结果(消除重力影响因子)mm

通过修正消除重力影响因子后,龙门系统受力变形大幅减小。但在下极限工位焊接箱底产品时,由于滑枕轴向下行程较大,滑枕伸出溜板长度较长,属于悬臂结构,下极限工位焊接时龙门系统轴头变形是最大的,有必要对滑枕进行进一步分析,以优化其截面结构。

3.5 滑枕结构分析

根据上述分析结果,在下极限位置处龙门变形较大,主要是由于滑枕变形所导致,对溜板和滑枕进行专项分析,在溜板与横梁连接处设置固定约束,根据产品加工需要,滑枕沿轴向下悬伸4000mm,在轴头处加载向10t的顶锻力(F)以及向3.3t前进抗力(F),焊接工艺要求滑枕向变形不得大于0.45mm。

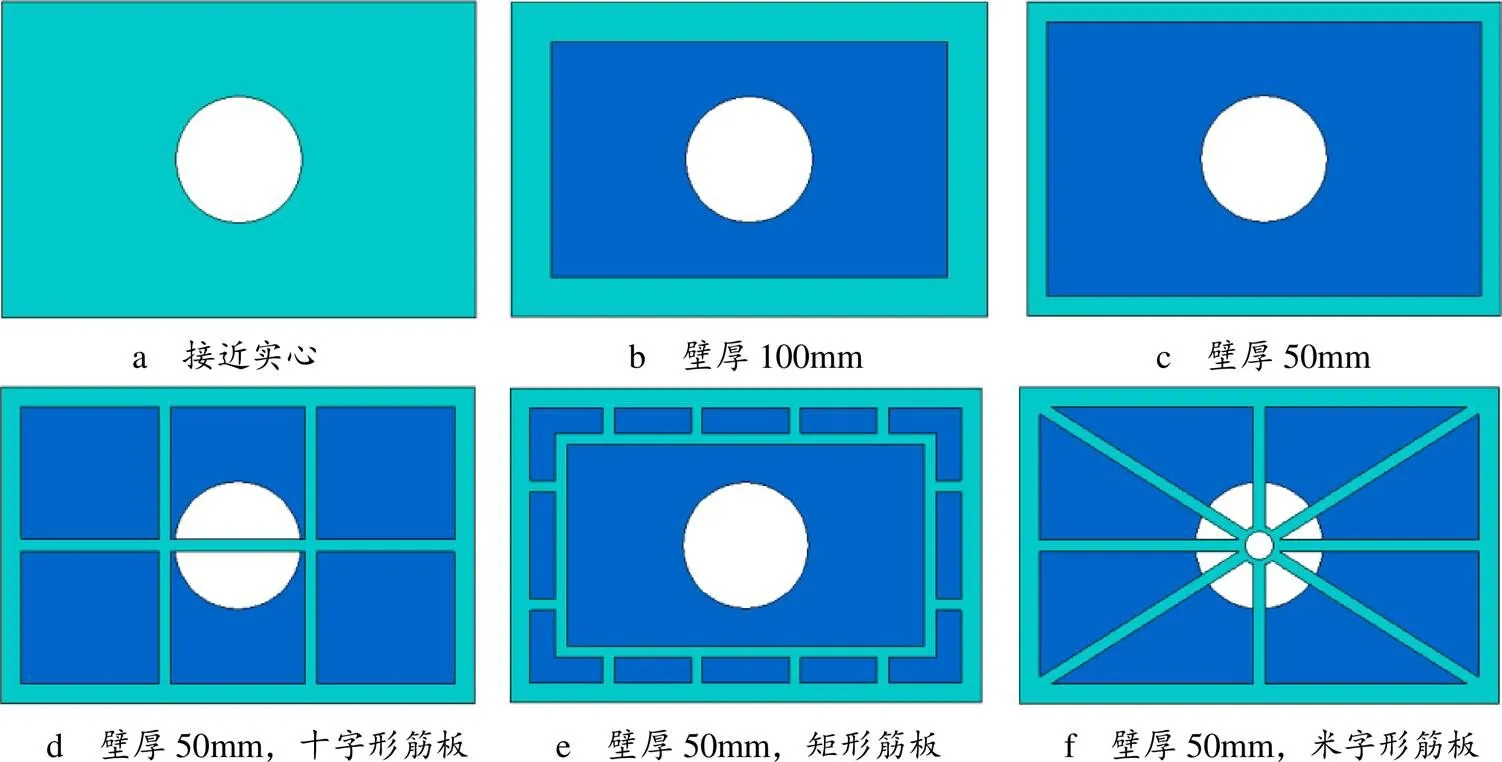

图7 滑枕典型截面及筋板结构

表4 滑枕不同截面尺寸受力分析结果

在ANSYS R15.0仿真平台下采用6种工程常用截面和筋板结构形式(见图7)对滑枕变形进行分析计算,此时滑枕主要变形为向,分析结果见表4和图8。

3.4节中龙门系统整体计算时采用的是第2种滑枕截面,龙门整体向变形为0.485mm,通过此次计算可以得知单滑枕变形占0.387mm,其它部分对龙门的变形贡献值仅为0.098mm,滑枕变形对龙门向变形起主要影响作用。

图8 滑枕不同截面尺寸受力分析结果

以外壁厚50mm滑枕结构为基础,增加内部不同形式筋板仿真分析后可以得出,当采用米字筋板结构时滑枕变形量基本与外壁厚度100mm滑枕的变形量相同,但总体重量减少了3000kg,同时满足焊接加工向变形要求,此结构为龙门焊接滑枕最优截面结构。

3.6 立柱和横梁分析

为进一步掌握龙门各向结构参数对受力变形产生的影响规律,针对龙门立柱和横梁向和向结构变化进行了仿真分析对比。

龙门立柱和横梁沿方向增加150mm,其余参数不变;龙门立柱沿向增加150mm,龙门横梁及其余参数不变;原龙门结构,所有参数不变。对以上三种情况在下极限工位处施加载荷,分析结果见表5。

表5 龙门立柱与横梁结构变化受力分析结果对比

通过分析数据可以得出,增加立柱和横梁向的尺寸,可以适当改善轴头在向的变形,对其它两个方向的变形基本无影响;增加立柱向的尺寸,仅对轴头向变形有略微改善,对其它两个方向的变形基本无影响。总体来说,增加龙门向和向尺寸后,龙门受力后变形情况改善不显著,因此,采用原立柱横梁结构尺寸。

3.7 动横梁方案和定横梁方案分析

上述龙门结构为横梁固定安装在立柱之上,焊接滑枕处于下极限工位加工产品时,滑枕悬伸达4000mm。考虑到滑枕悬伸较长是导致龙门加工时变形较大的主要因素,提出了采用动横梁结构(简化模型见图9)以减小滑枕行程,动横梁结构可沿向下沉1000mm,使焊接滑枕处于下极限工位加工产品时,最大悬伸量由4000mm减小至3000mm。

对龙门动横梁方案和定横梁方案仿真分析的实质是对龙门向结构变化进行系统性仿真分析,以得出最优龙门系统整体结构。

动横梁下沉1000mm,滑枕悬伸3000mm至下极限工位,其余参数不变;原龙门定横梁结构,滑枕悬伸3000mm处于中间某一工位,其余参数不变;原龙门定横梁结构,滑枕悬伸4000mm至下极限工位,其余参数不变。对以上三种情况在施加载荷,分析结果见表6。

表6 龙门动横梁与定横梁结构变化受力分析结果对比

通过仿真分析结果可以看出,由于滑枕悬伸长度的减少,轴头向变形有了较明显的改善。但是,同等悬伸长度时动梁结构的变形比定梁的要大25%,主要是由于动横梁的立柱与横梁采用丝杠导轨式传动机构,导致整体连接刚度相对定梁要低。动横梁的导轨面一般是螺接连接方式,仿真时直接按整体粘结处理,实际装配过程中连接刚度较差,所以实际最终变形会比仿真计算结果要大[6]。

综合考虑在下极限工位时,采用动横梁结构较原定横梁龙门整体变形改善情况不显著,但却增加了一个运动轴,降低了龙门整体的刚性,因此原定梁龙门结构形式为优化方案。

4 动态特性分析

龙门系统焊接产品时,搅拌头是连续旋转运动状态下受到箱底产品的反作用力载荷,属于旋转机械简谐动载荷,由于在下极限工位滑枕悬伸较长,受到旋转机械简谐动载荷后其振动幅值对整机系统影响较大,在设计阶段需要对滑枕做谐响应动态特性分析,确定其响应幅值及频率。

4.1 分析条件设置

滑枕模型材料、约束及边界条件与第3节受力仿真分析时相同,在下极限工位处刀尖点上施加10t顶锻力、3.3t前进抗力进行动态特性分析,其余条件不变。

4.2 分析结果

在ANSYSR15.0仿真分析结果见表7、表8。

表7 焊接系统最大响应频率与幅值仿真分析结果

表8 焊接系统工作频率下响应幅值仿真分析结果

由表7、表8分析得出在刀尖点上加载10t顶锻力、3.3t前进抗力载荷时,向及向最大响应频率均为58Hz,向最大响应幅值为2.7mm,向最大响应幅值为0.42mm,向振动幅值较向大很多,符合下极限工位龙门结构参数及受力特征。在搅拌摩擦焊工作转速范围(500~800r/min)内,向振动幅值及向振动幅值均不超过0.1mm,对龙门系统连续焊接过程基本不构成影响,龙门结构动态特性符合要求。

5 结束语

本文基于ANSYS仿真平台对重型运载火箭贮箱箱底龙门式搅拌摩擦焊接系统进行了有限元分析研究,通过分析结果对龙门的整体结构进行了初步验证与优化设计,初步确定了龙门各向结构及滑枕截面形式对龙门系统受力变形的影响,获得了箱底龙门式搅拌摩擦焊接系统优化结构形式。对箱底龙门式搅拌摩擦焊接系统的动态特性分析,获得了龙门系统向及向的振动频率与振动幅值仿真数据,在搅拌头作业的转速范围对龙门系统连续焊接过程基本不构成影响。通过以上系统性的有限元分析研究,进一步提升整机结构性能及设计可靠性,降低系统开发周期及运行成本,为系统工程化实施阶段提供了重要的技术参考。

1 刘欣,王国庆,李曙光,等. 重型运载火箭关键制造技术发展展望[J]. 航天制造技术,2013(1):1~6

2 龙乐豪,郑立伟. 关于重型运载火箭若干问题的思考[J]. 宇航总体技术,2017(1):8~12

3 张智,容易,秦曈,等. 重型运载火箭总体技术研究[J]. 载人航天,2017(2):1~15

4 邓凡平. ANSYS10.0有限元分析[M]. 北京:人民邮电出版社,2007

5 成大先. 机械设计手册第1卷[M]. 北京:化学工业出版社,2002

6 赵林,李初晔. 大型复材构件自动检测设备中超长梁的结构设计优化及其变形控制[J]. 航空制造技术,2011(17):84~88

Simulation Analysis and Structural Optimization Design of Gantry Friction Stir Welding System for Tank Dome of Launch Vehicle Based on ANSYS

Chen Xuefeng Mao Jingwei Yang Fuwei Liu Haiyan Hu Gaijuan Bi Huangsheng Sun Shixuan Kong Deyue

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

Systematic finite element (FEM) simulation analysis of gantry friction stir welding system for the tank dome of heavy launch vehicle has been done in this paper based on ANSYS. According to the analysis results, the main structure of movable gantry was optimally designed and the structure layout of the gantry friction stir welding system was confirmed. Through the researches of the FEM simulation analysis and optimization design, the structural performance and the design reliability of the machine was improved. The findings of the researches in this paper could reduce the development cycle and operating cost, and then provide important technical references to the follow-up engineering implementation of the friction stir welding system.

heavy lift launch vehicle;gantry friction stir welding system;simulation analysis;structural optimization design

陈雪峰(1979),工程师,电气工程专业;研究方向:大型非标设备总体方案论证及设计。

2019-08-12