API-5DP 石油钻杆断裂失效分析★

2020-07-15高引慧李瑞宇刘志凯

高引慧, 李瑞宇, 陈 晨, 刘志凯

(广东省特种设备检测研究院顺德检测院, 广东 佛山 528300)

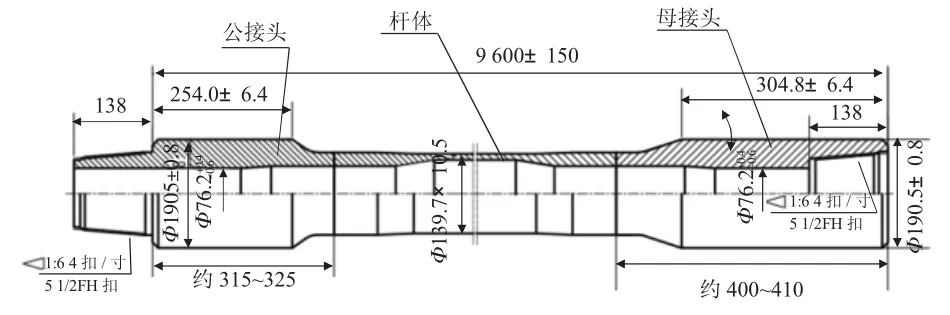

API-5DP 钻杆是由公接头、杆体及母接头三部分组成,如图1 所示。公接头和母接头的材料成分是37CrMnMo,硬度值在HB 285~341 之间,杆体的材料成分是27CrMnMo,硬度值在HB 290~320 之间。通过磨擦焊焊接在一起,图2 是公接头及部分杆体的实物照片。钻杆中间是空的,施工过程需要不断注入泥浆,一是防止钻洞塌方;二是起到润滑作用; 三是冷却钻杆。

图1 钻杆示意图(mm)

图2 公接头及部分杆体实物照片

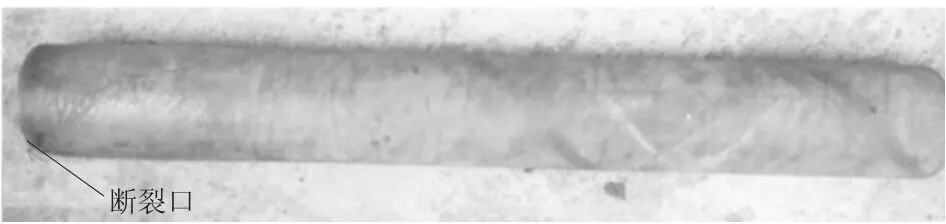

送检样品是该钻杆在陆地进行勘探时发生断裂而截取的其中一段。因公接头部分埋在地下仍未找到,因此从外观上不能判断断裂是否发生在焊接位置。另外被挖出来的管体断裂表面呈黑色,与正常管体的颜色不同,如图3。

钻杆是石油钻井的重要工具,其失效形式有断裂、腐蚀、刺穿等等,导致其失效的原因也是不同的[1-8]。反复荷载作用造成的钻杆管体疲劳及外界环境影响会导致在局部高应力区形成微裂纹,微裂纹逐渐扩展形成宏观裂纹,宏观裂纹继续发展进而导致管体断裂。裂纹扩展是一个多因素共同作用的过程,这些因素包括应力集中、加载频率、晶粒类型、组织结构等[9-11]。现对送样进行分析,找出其断裂所在的大体位置以及断裂原因。

图3 被挖出管体的断裂口端外观

1 样品的宏观观察

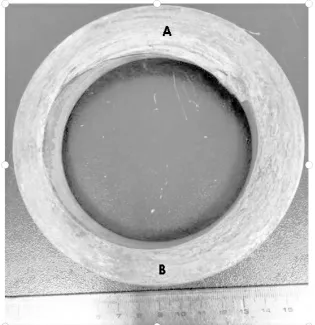

送检样的管体长1 020 mm,外径140 mm,外形图如图4。左边是断裂口侧,右边是从杆体切下。断裂口侧的壁厚不均匀,A 侧厚度26 mm,B 侧是15 mm。从外观来看,断裂口基本上被磨平,这种状态下很难观察断裂口裂纹的状况,如下页图5。

图4 管体送样检验的外观图

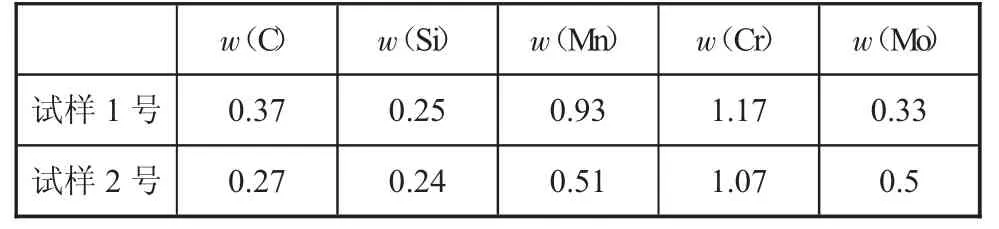

2 化学成分分析

用线切割方法在断裂口端切下厚度为20 mm的环,沿环径向切取一小块25 mm×20 mm 的试样,记为试样1 号。用同样方法在管体中间切下一条100 mm×8 mm 的试样,记为试样2 号。对两个试样进行成分分析,在不同部位共检测3 次,然后取其平均值,测试结果如表1。

图5 管体断裂口

表1 送检样品的化学成分分析结果 %

从表1 中可以看出,送检样断裂口侧的成分与公接头材料成分(37CrMnMo)相同,中间段的成分与管体的材料成分(27CrMnMo)相同。根据钻杆的示意图来看,可以判断钻杆断裂发生在公接头,不是在焊接位置。

3 焊接位置判断

为了判断钻杆断裂的大体位置,首先使用测厚仪对送检管体不同部位的厚度进行测量,找出离断口约200 mm 处管壁开始变薄。根据钻杆示意图所示,在送检样中从断裂口段切去20 mm 厚的环后,用线切割方法在剩下样品往杆体方向切下360 mm×8 mm 的小试样,如图6。对试样横截面进行硬度测量,每隔3~5 mm 测量一次,发现中间有一区域硬度值为HRC17,在该区域两边,硬度值均为HRC28.5。把该区域及两边一同切下,经过打磨、抛光、腐蚀后出现明显的相界面。从上述结果可以判断硬度较低的所在位置就是焊缝,离断裂口距离约100 mm,见图6。

图6 送检样从接头往杆体方向切下一段试样

4 硬度测量

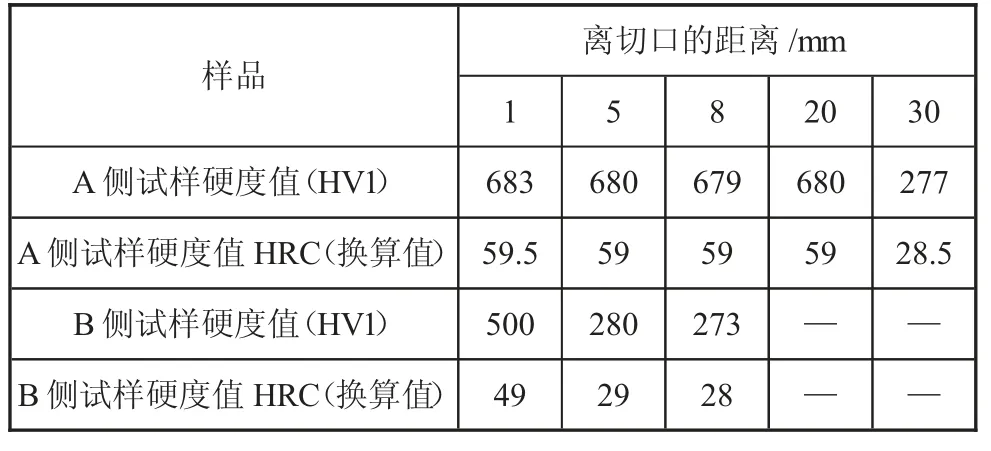

从送检样断裂口中发现,整个断裂口的管壁厚度不均匀,厚度在15~26 mm 之间,如图5 所示。在A 和B 两侧离断裂口20 mm 沿杆方向靠近外壁处各切10 mm×5 mm 两个小试样,采用HMV-G21ST型显微维氏硬度计下用1 kg 的载荷进行硬度测量[12],结果如表2。

表2 断裂口端A 和B 两侧沿管方向外径试样的硬度值

从表2 结果来看,送检管体断裂口的硬度值都比较高,A 侧硬度达到HRC59,B 侧硬度达到HRC49,但往管体方向两侧硬度值接近公接头和管体的硬度值。从上述结果表明断裂口的硬度值比管体其他部位的硬度高很多,且断裂口A 侧的硬度值较大。加上截下的20 mm 圆环,离断裂口约有40 mm 的硬化层。

同样对管体其他部位进行硬度测量,其结果在HRC 28-35 之间,是满足钻杆接头和杆体的硬度要求的。

5 金相分析

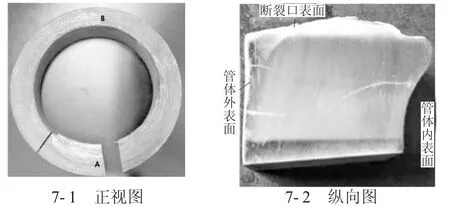

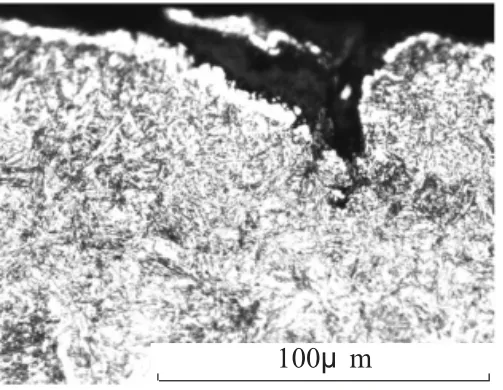

被挖出来的管体断裂表面呈黑色,为观察断裂口表面和管体外表面的组织形貌,在断裂口端切下20 mm 的一段环体,再从A 侧切下一块约20 mm×25 mm 的小试样进行打磨、抛光及用3%硝酸酒精腐蚀,经处理的试样用肉眼能看到3 条明显的裂纹,如图7 试样所示。

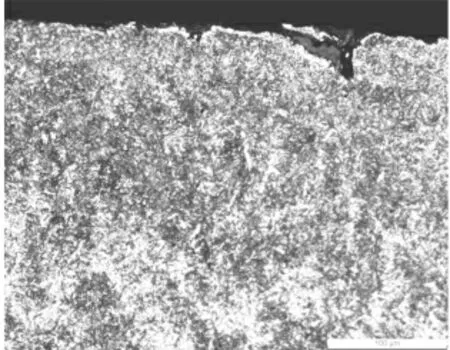

图7 从断裂口端A 侧切下一块试样纵向图

在ZEISS EVO18 扫描电子显微镜下进行观察,对存在裂纹区域的表面金相组织进行评定。图8 是断裂口表面径向的组织形貌(放大200×),图9 是图8的局部放大(放大500×)。从图中可以看出其金相组织为马氏体,而且断裂口表面有一层薄薄的白层[13]。

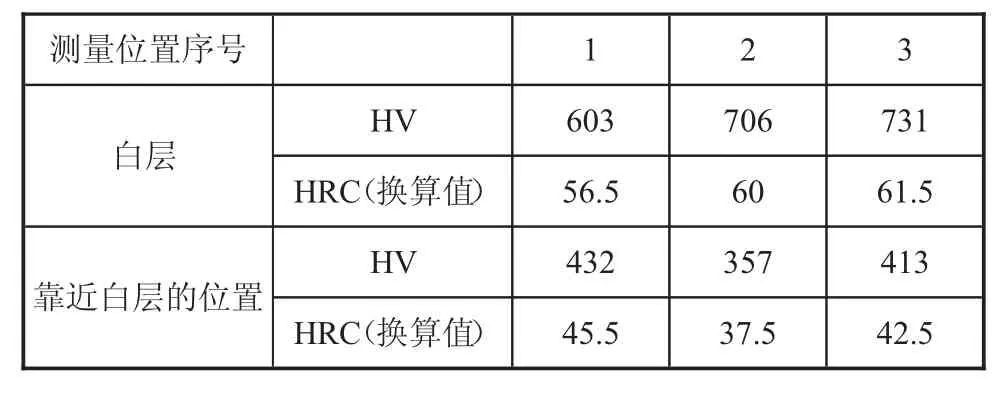

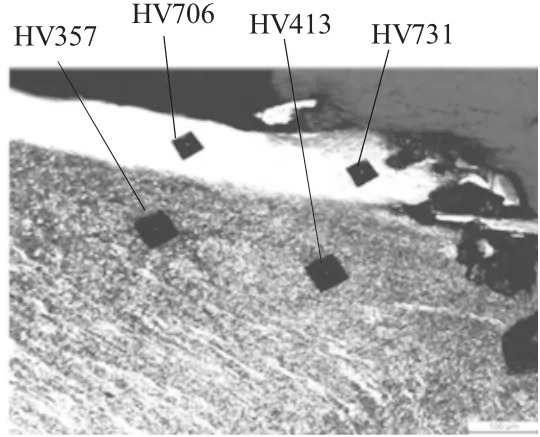

采用HMV-G21ST 型显微维氏计测量其硬度,图10 和图11 是图9 白层和靠近白层位置的显微硬度(1 kg 载荷)压痕位的放大图像。经测量两者的硬度有明显差别,结果如下页表3。白层的硬度达到HRC59,靠近白层附近的部位硬度值为HRC41。

表3 断裂口径向外表面硬度测量结果

图12 是断裂口管体外表面的组织形貌(放大25×)。从图中看出该部位经过塑性变形,塑形变形导致形变强化,因而该处硬度较高。

图8 断裂口A 侧外周径向的形貌200×

图9 图8 局部放大500×

图10 维氏硬度压痕位的放大图片100×

图11 维氏硬度压痕位的放大图片100×

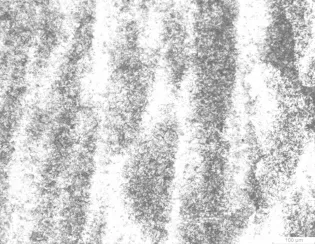

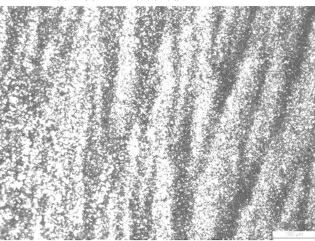

图13 和图15 是送检样A 侧和B 侧距离断裂口20 mm 所在纵向位置的组织形貌(放大100×)。图14 和图16 是图13 和图15 组织形貌图黑色条带的局部放大图(放大500×)。从金相显微组织来看,硬度高的A 侧金相组织是马氏体,而硬度低的B 侧是索氏体。而且A 侧的带状组织结构比B 侧的粗,晶粒粗大,脆性增加,从而导致该部位韧性降低,在外力作用下容易产生微裂纹[14-15]。

图12 断裂口管体外表面的组织形貌25×

从上述金相组织来看,断裂口的金相组织是马氏体结构,硬度也非常高(尖角位置硬度值达到HRC58),这不是脱碳的表现。可能是操作过程中出现温度较高,在管体表面形成一层氧化膜而导致管体断裂口变黑。

图13 管体A 侧离断裂口25 mm 位置纵向组织形貌100×

图14 图13 黑色条带局部放大图500×

图15 管体B 侧离断口25 mm 位置纵向组织形貌100×

图16 图15 黑色条带局部放大图500×

6 扫描电镜分析

图7 试样外表面经过清洗,用肉眼和在显微镜能看到沿着径向有一些划痕,试样纵向剖面经打磨、抛光、腐蚀后用同样方法也能看到有一些裂纹。另外对管体其他部位进行观察,并没有找到与断裂口部位相类似的划痕和裂纹。

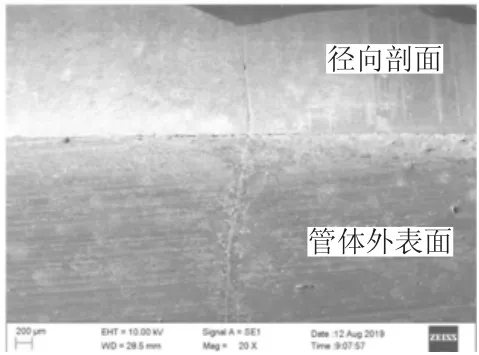

图17 管体纵向和外表面扫描形貌20×

图17 是试样在扫描电镜下的形貌,上方是径向剖面,下方是管体外表面。在低倍放大作用下非常清楚地看到表面的划痕与径向剖面的裂纹能连成一条线。

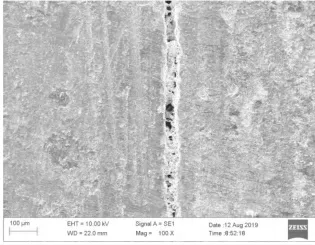

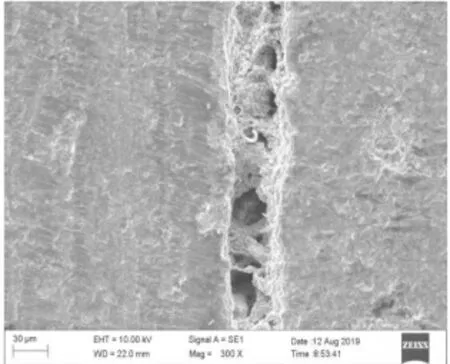

图18 和图19 是径向剖面划痕的局部放大,此部位已形成比较大的孔洞裂缝。

图18 图17 外表面扫描形貌局部放大100×

图17 管体纵向和外表面扫描形貌20×

7 钻杆断裂原因分析及结论

从以上对断裂管体的分析结果可以看出:

1)经观察,管体断裂口表面有许多划痕,径向剖面的裂纹也很多,且有些划痕与裂纹是连成一体的。造成这种状态可能钻杆在工作过程中碰到硬质点(如岩石棱角),特别是一些尖锐的硬质点,这些硬质点像“刀”一样在钻杆表面刻出许多划痕,形成裂纹源。在一定时间和外力作用下这些裂纹不断往轴向延伸扩展,当裂纹扩展到一定程度,有效承载面积不足够支撑外力时,管体便发生断裂。图5 中的A 处即为瞬断区。

2)管体发生断裂后在外力作用下仍继续转动,在摩擦的作用下,最终在断裂口表面出现塑性变形,同时形成较厚的白层,其硬度值达到HRC58。

3)靠近断裂口的位置硬度高,从金相显微组织来看大部分组织结构是马氏体;而管体硬度低,其金相组织是调质态的索氏体,其强度性能和结构组织都满足接头和杆体的标准要求。同时断裂口A 侧的带状组织结构比B 侧的粗,晶粒粗大,硬度高,因而脆性也增加。从而导致该部位韧性低,在外力作用下容易产生微裂纹。

4)断裂面是发生在公接头部分,不在焊缝位置。焊缝离断裂口约为100 mm 的距离。

5)断裂口表面颜色较黑不是脱碳引起的,因为断裂口的金相组织大部分是马氏体结构,且硬度非常高(尖角位置硬度值达到HRC58),这可能是操作过程中出现温度较高,在管体表面形成一层氧化膜所导致。