连续梁转体施工技术在市政桥梁工程中的应用

2020-07-14黎再国史兰兰

黎再国,史兰兰

(1.远东宏信有限公司,上海 200120)

1 工程概况

市政桥梁建设领域,转体施工是决定整体质量的关键环节,作为一种无支架施工技术,以浇注或拼接的方式将各类构件组装成型,在此基础上转体就位。此方法的特点在于工艺便捷、适应能力强,且施工中可减少对区域交通的不良影响,综合效益较好[1]。

某市政桥梁工程中选用了预应力混凝土连续箱梁结构,本桥跨度(40+56+40)m。本项目中转体施工是重要环节,根据现场施工条件选用全液压顶推系统,具备自动化运行的特点。

2 转体设备的组成与布置

机械化施工是现代工程建设领域的重要形式,本项目选用全液压顶推系统,具有优良的同步特性,运行中牵引力均衡,转体全程可维持在稳定的状态,避免了传统方式下冲击颤动的问题。配套柱塞泵头,其具备高精度调节流量的能力,无级调速区间为2~10m/h。

2.1 牵引动力系统

本项目选用4套ZLDl00型连续顶推千斤顶、2台YTB液压泵站和2台LSDKC-8主控台,彼此间借助高压油管实现高效连接,并适配2套转体动力系统。整机构成中,单套千斤顶在正常状态下所能提供的牵引力可达1000kN,彼此采取串联的运行方式。

反力墩是顶推千斤顶的主要安装平台,采取水平、对称的安装原则,调整千斤顶中心线,要求其必须与转盘外圆形成相切的位置关系,2台千斤顶要具有对称性,与转盘距离保持一致。千斤顶要实现稳定连接,可通过高强螺栓置于反力架上,该架体又通过焊接技术实现与反力墩的连接。主控台的设置较为关键,要求其视野开阔,施工人员于该处可全方位、无死角地观察现场情况。

2.2 牵引索

各转体均配套有预埋盘,其上部又增设了2组牵引索,各组配置方式一致,以7φ5mm钢绞线为原材料构成,共计12根,所具备的强度达1860MPa。为确保牵引索的整体质量,对其采取全面的清理措施,避免钢绞线附着锈迹与油污,依次穿入ZLD100型千斤顶。首先对钢绞线预紧,经此环节后使其预紧力维持在5kN,再借助千斤顶预紧,要求各钢绞线持力状态相均衡。牵引所一端埋入转盘混凝土中,从而形成牵引索固定端。

3 转体结构参数的计算

3.1 牵引力、安全系数

转体总重共计41189kN,根据F=W×μ可以求得摩擦力F值,假定μ=0.1,对应计算结果为4118.9kN。从设备运行状况来看,转动时μ=0.06,F=2471.34kN。可基于T=2/3× (R×W×μ)/D求得转体拽拉力,R为球铰平面半径,取值为1.5m;所设置的转台D为8m,并有μ静=0.1,μ动=0.06。

基于上述数据分析最大牵引力T值,可以得知T=2514.9kN,转动对于牵引力的要求为T=308.9kN,钢绞线安全系数为5.85,由此说明千斤顶安全系数良好,符合预期要求。

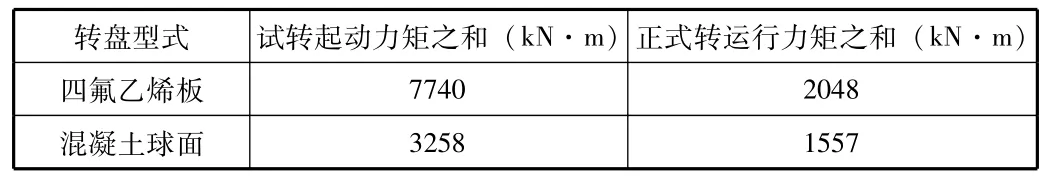

转体力矩也是重点考虑对象,以千斤顶校验数据为基本依据,综合考虑压力表读数,由此确定千斤顶单次顶推力,再结合力臂相关数据可求得转体力矩,进一步确定千斤顶力矩和,详细内容见表1。

表1 实测转体力矩统计表

3.2 转体时间

遵循两主墩同步转体的原则,各自速度均设为1.15°/min,共计旋转量40°17′,实现转体所需时间为35.2min。对于施工中千斤顶的牵引速度,该值可通过“泵头流量/(3×缩缸面积+2×伸缸面积)”的方式求得,泵头流量的可选范围较广,可达到0~36L/min,因此能够以实际要求为准合理调节转体速度,使其满足时间要求。

4 市政桥梁工程中转体施工技术的应用

4.1 施工准备

1)设备试运行。施工需要得到转体动力设备支持,包含千斤顶、液压泵站等,通过空载试运行的方式掌握设备实际情况,如信号的传输稳定性、通讯联络机制是否可靠等。

2)安装牵引索。依据要求预埋钢绞线,顺牵引方向使其绕上转盘,从而准确穿过千斤顶,借助夹紧装置提高其稳定性。

3)称重平衡加载。此环节借助千斤顶而实现,称重并观测变化情况,以所得观测数值为依据灵活调整,结束称重后再调整转体结构姿态,以免出现不平衡力矩,对梁体采取加载配重措施,可选用砂袋完成。

4)测控点布设。转体时要全方位掌握桥的状态,如平衡性、轴线位置等,对此可通过布设测控点的方式而实现[2]。以线路中心线为依据,经测量后确定梁面中心线,将其在梁端与墩顶中心处做好标记,将此部分作为轴线控制点。此外,在布设高程控制点时需将其置于梁端翼缘板两侧,数量分别为2个,以实现对桥梁状态的检测。

4.2 试转

预紧钢绞线是最基础的环节,此项工作借助千斤顶而实现,要求钢绞线受力具有均匀性。预紧作业时选择8根钢绞线使其平行,随后将其缠绕至转盘上。试转时加强监测,掌握每分钟的转速情况以及点动水平弧距,从而达到转体初步到位的效果,在此基础上完成精准定位操作。试转环节要求转体结构维持平稳的状态,观察各部分是否存在故障,检验受力部件的完整程度,不可发生裂纹。若不满足上述要求需停止试转,查明原因并加以解决。

4.3 正式转体

各项准备工作无误且现场自然条件良好后,各专业人员到位,发出转体命令。

1)启动。全程遵循的是同步张拉牵引千斤顶的方式,并做到分级加载,从千斤顶的配置情况来看,进油腔采取并联的方式,因此油压保持一致,分级加载过程中需合理调节各泵站溢流阀限压,使其相同。以加载额定压力为依据,采取的是分级加载的方式,首先为该值的30% (300kN)、50% (500kN),观察此时的主梁状态,若未发生转动后续每级增加5%,最终使得主梁被顶动。加载至70% (700kN)时,若主梁依然维持原状态而未被顶动,此时需及时停止顶推作业,全方位检查顶推、纠偏等相关设备,总结其成因后采取解决措施。

2)平转。以铁路部门的规划为依据,选择合适的转体作业时间,采取两幅桥同步转体的方式,全程速度稳定在0.02rad/min,并满足转动角度40°17′的要求,耗时约35.2min。安排人员加强现场检测,掌握墩身轴线以及梁端高程情况。转体时采取控制措施,在确保转体刻度合理性的同时最大程度减小梁面轴线偏差,以免出现超转或欠转现象。转台上标识刻度用于观察,检验与合龙处的位置情况,但接近94cm时需及时将情况告知控制台,后续每推进10cm均报告一次;当距离缩小至20cm时每1cm报告一次;最后,距离为5cm时则采取每1mm报告一次的方式。

3)定位。转体就位后,合理调整好转体位置以免出现倾斜现象,针对保险支腿和环道钢板采取加强措施,可行方式为向其中置入钢楔块,确保在外力作用下梁体依然维持稳定的状态。

4.4 同步转体控制措施

两桥采取的是同时启动的方式,安排专员指挥现场工作,人员间可通过对讲机实时联系;液压设备对于转体作业的影响较大,合理调整其油压;速度传感器可帮助施工人员掌握作业情况,宜将其置于箱梁上;转盘上标记刻度并编号,以便给转体作业提供分析依据,确保同步性[3]。

4.5 封固上下转盘

梁体转体到达设计位置后再分别对上、下转盘采取封固措施,该处的预留钢筋通过焊接的方式连接,于外侧支立模板并完成浇筑作业,此处需预埋压浆管,在其作用下可有效处理混凝土空隙(主要由混凝土收缩而产生),从而提高转盘混凝土密实性。

5 结语

桥梁工程中连续梁转体施工是重要环节,要求转体系统应具有稳定、高效的特点,各转体结构位置精度需与预期相符,结构受力稳定。本文对转体施工展开了理论研究,值得工程人员在此方面深入并落实至实践中,全面提高连续梁转体施工技术水平。