CFT轨枕钢管结合位置优化研究

2020-07-13李启航杜华郭纬文孙嘉良

李启航,杜华,郭纬文,孙嘉良

CFT轨枕钢管结合位置优化研究

李启航1, 2, 3,杜华4,郭纬文4,孙嘉良5

(1. 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;2. 铁路轨道安全服役湖北省重点实验室,湖北 武汉 430063;3. 中南大学 土木工程学院,湖南 长沙 410075;4. 金华市轨道交通集团有限公司,浙江 金华 321000;5. 中国铁建股份有限公司,北京 100855)

由于钢管混凝土构件与混凝土轨枕块结合位置的设计尺寸对其在吊装与施工过程中受力影响显著,为研究钢管混凝土构件距离轨枕块底部的距离、钢管混凝土构件之间的间距,建立有限元模型分析钢管混凝土构件中心与混凝土轨枕块底部距离分别取30,40,50和60 mm时混凝土轨枕的受力情况,同时分析2钢管混凝土构件中心距离分别取140,150,160,170和180 mm时,混凝土轨枕的受力情况。计算结果表明:取50 mm,取150 mm时混凝土轨枕块受力最优。

钢管混凝土轨枕;有限元模型;受力性能;设计尺寸

钢管混凝土轨枕采用钢管混凝土构件连接混凝土轨枕块,简称CFT轨枕(Concrete-filled steel tubular sleeper),适用于现浇钢筋混凝土道床无砟轨道。对于双块式类型的轨枕,其吊装、施工过程的受力与变形对轨道结构的成功铺设有着至关重要的影响。钢管混凝土构件与轨枕块结合处是轨枕在吊装、施工过程中受力的关键部位之一,为确保钢管混凝土构件与混凝土轨枕块结合位置在吊装、施工过程中不出现开裂、掉块,保证施工完成后轨道结构具有良好的整体性和耐久性,需设计最优的结合部位尺寸,使得结合部位应力降低。针对混凝土轨枕的研究,李振[1]对SK-2型双块式轨枕表面气泡原因进行了分析;马永磊等[2]对双块式无砟轨道轨枕与道床交界面损伤特性进行了分析;谢露等[3]对双块式无砟轨道枕边裂纹内部动水压力和水流速度的分布和变化规律进行模拟计算;YOU等[4−5]对混凝土轨枕在列车荷载作用下的疲劳寿命及承载能力进行计算分析。针对钢管混凝土的研究,徐礼华等[6]对多边形钢管混凝土柱偏心受压承载力进行了研究;马娇娇等[7]对强度和温度对钢管混凝土徐变性能开展了试验研究;王博等[8−9]对L形钢管混凝土柱的承载力进行了研究。目前针对轨枕的研究主要是对轨枕的整体受力性能、抵抗力开展分析研究,对钢管混凝土的研究主要是对较大型钢管混凝土柱的承载力、自身的变形等开展研究。钢管混凝土轨枕是近期研发的一种新型轨枕,钢管与混凝土结合部位是受力的关键位置,其设计尺寸合理与否直接影响结构的可靠性,因此本文建立有限元分析模型,对钢管混凝土轨枕中钢管混凝土构件与轨枕块底部距离及两钢管混凝土构件中心距离进行计算分析,确定最优设计尺寸。

1 计算分析模型

1.1 轨枕设计方案

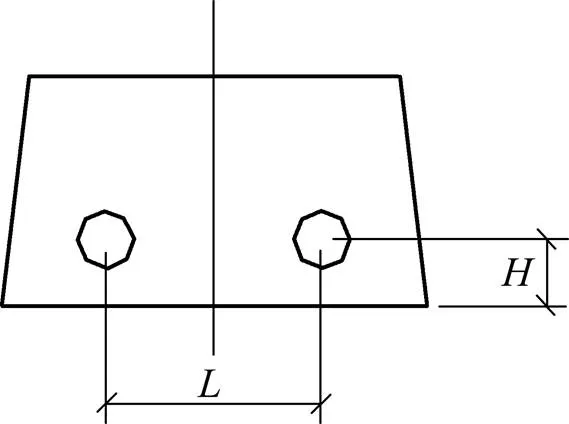

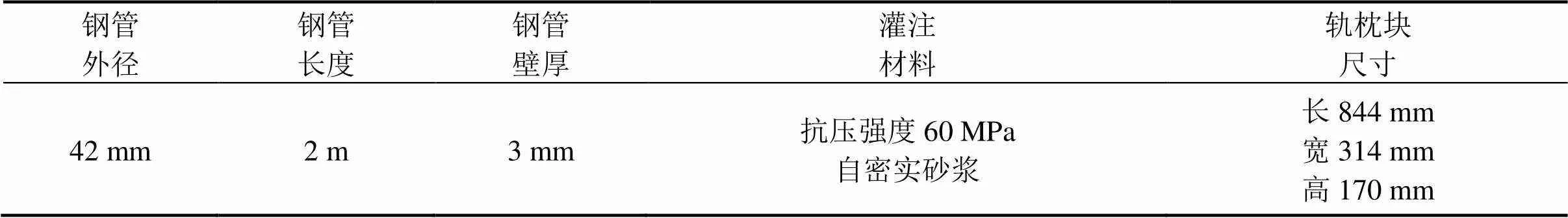

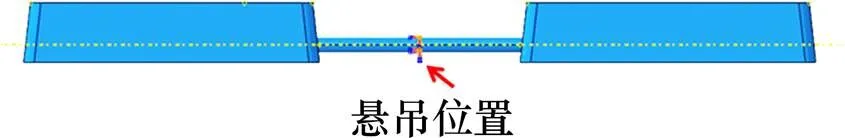

如图1所示,起吊时钢管混凝土构件挑起轨枕块、施工过程中钢管混凝土构件承受垂向荷载,钢管混凝土构件距离轨枕块底部尺寸过大或者过小时,均可能造成轨枕底部或者顶部混凝土应力过大开裂;当过大时导致轨枕块侧面混凝土受力不利,过小时两钢管产生的应力叠加。为分析和的最优尺寸,优化轨枕块混凝土的应力分布。根据轨枕块的实际尺寸,建模分析钢管混凝土构件中心与混凝土轨枕块底部距离分别为30,40,50和60 mm时,两钢管混凝土构件中心距离分别为140,150,160,170和180 mm时,混凝土轨枕的受力情况。在分析变化时取150 mm,分析变化时取50 mm,轨枕设计方案如表1,轨枕结构设计如图2所示。

图1 结合尺寸

表1 轨枕设计方案

单位:mm

1.2 有限元模型

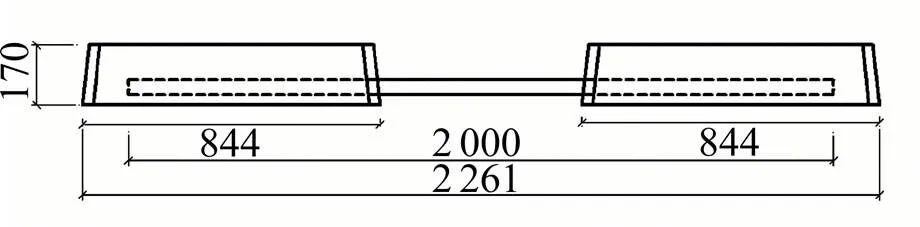

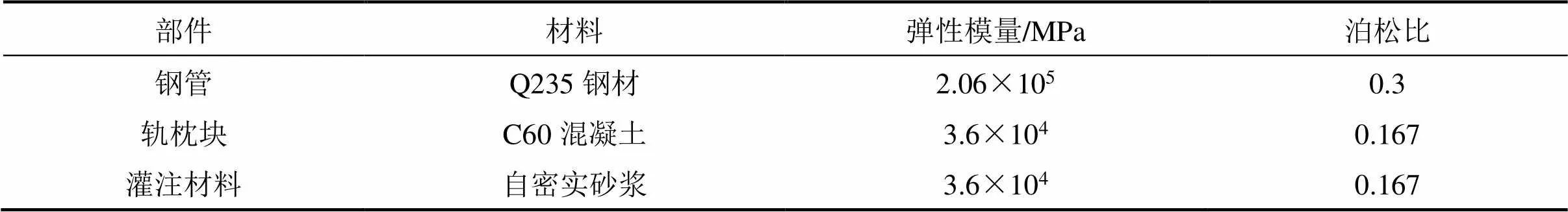

有限元模型中,钢管混凝土构件和混凝土轨枕块均采用实体模型,结构尺寸与设计相同,模型中钢管采用Q235钢材,轨枕块采用C60混凝土,钢管中灌注抗压强度达到60MPa的自密实砂浆材料,模型中钢管与灌注的砂浆材料一体化考虑,分别赋予不同的材料属性,其材料参数如下表所示。ABAQUS有限元模型中采用C3D8R单元划分。

表2 模型材料参数

根据相关研究[10]钢管混凝土轨枕在起吊、施工架设过程中钢管与轨枕结合处受力为不利工况。因此起吊分析有限元模型中,在轨枕正中间位置钢管处施加约束,两端轨枕块处于悬臂状态,模拟轨枕悬吊至空中的不利工况,有限元模型如图3所示。

图3 轨枕起吊有限元模型

施工架设过程的模拟,在两端混凝土轨枕上表面固定约束,钢管混凝土构件对称轴位置施加1 000 N垂向荷载,模拟施工过程中轨枕架设在钢轨上承受施工荷载的工况。如图4所示。

图4 施工架设有限元模型

2 轨枕受力计算分析

2.1 钢管混凝土构件与轨枕块底部距离H

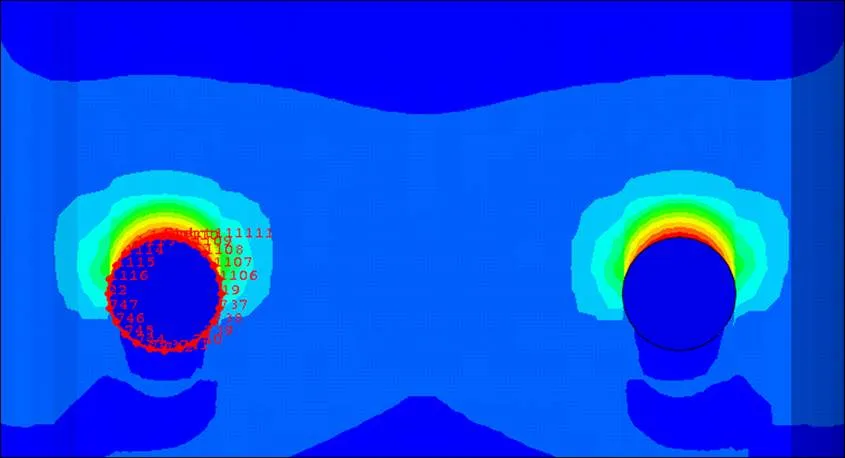

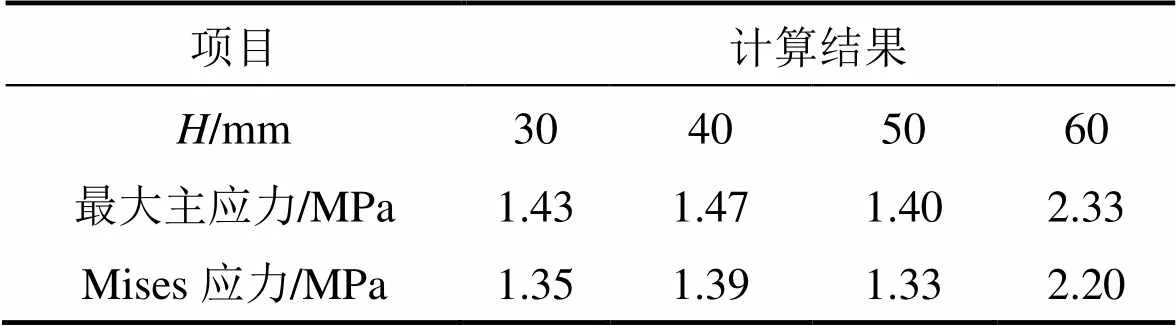

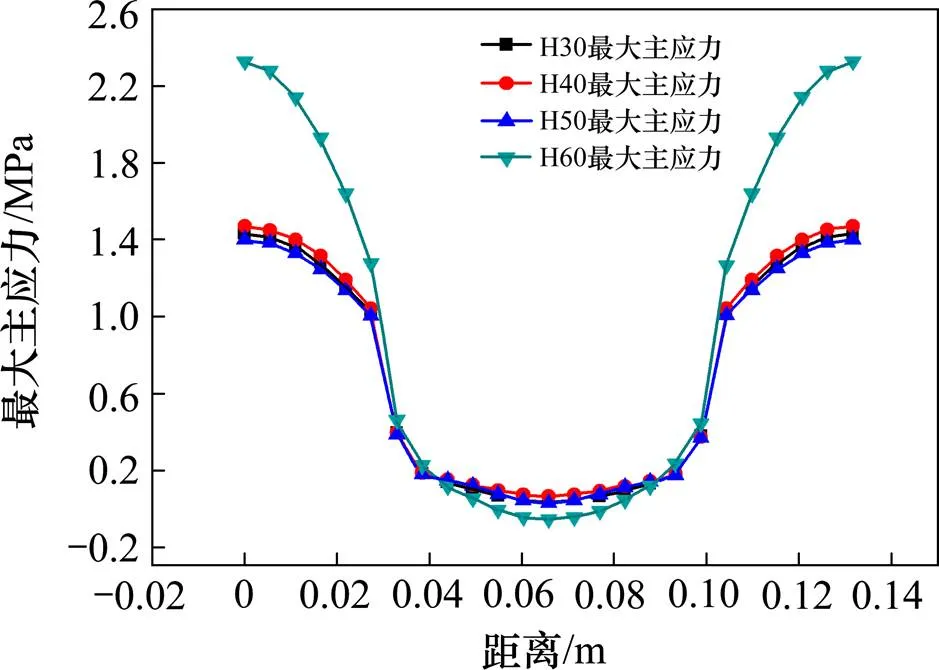

分析钢管混凝土构件中心与混凝土轨枕块底部距离的最优值时,取=150 mm,取值分别为30,40,50和60 mm。由于混凝土材料具有弹塑性[11],本文在分析应力变化时将最大主应力和Mises应力均进行对比,按图5所示应力路径提取分析混凝土轨枕块孔洞周围最大主应力和Mises应力情况。

2.1.1 起吊过程受力分析

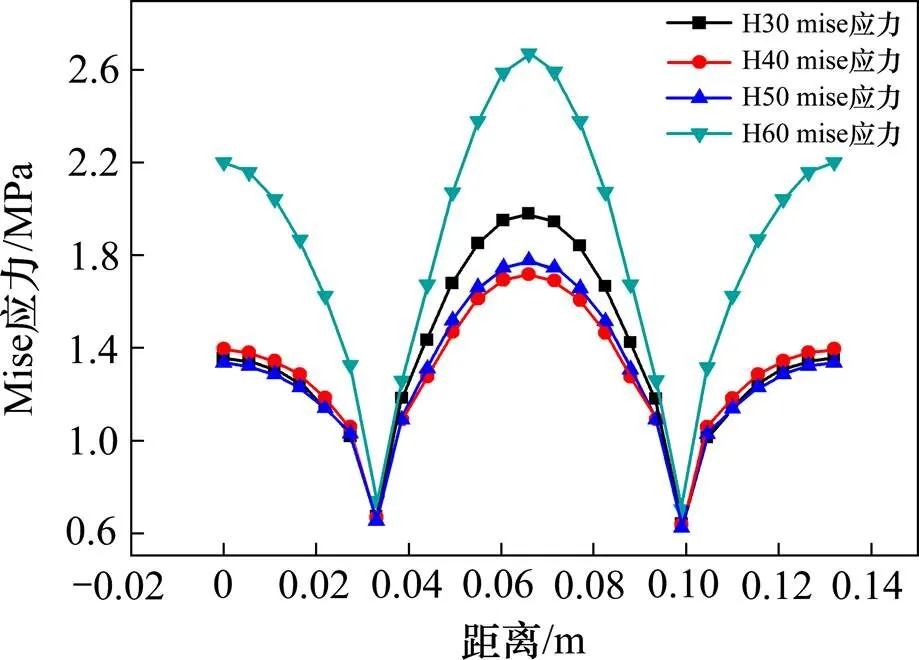

起吊过程的模拟,计算得出钢管与轨枕块结合部位最大主应力、Mises应力变化曲线如图6和图7所示,该工况下对比应力变化趋势曲线,可发现当取50 mm时围绕孔洞一圈应力水平较取其他值时低。

图5 孔洞周围应力提取路径

提取最大主应力和Mises应力最大值如表3所示。取50 mm时最大主应力最大为1.40 MPa,Mises应力最大值为1.33 MPa,可发现取50 mm时孔洞周围最大应力低于取其他值。由此可见取50 mm是起吊过程轨枕受力的最优值。

表3 起吊过程模拟计算结果

图6 孔洞周围最大主应力

2.1.2 施工架设受力分析

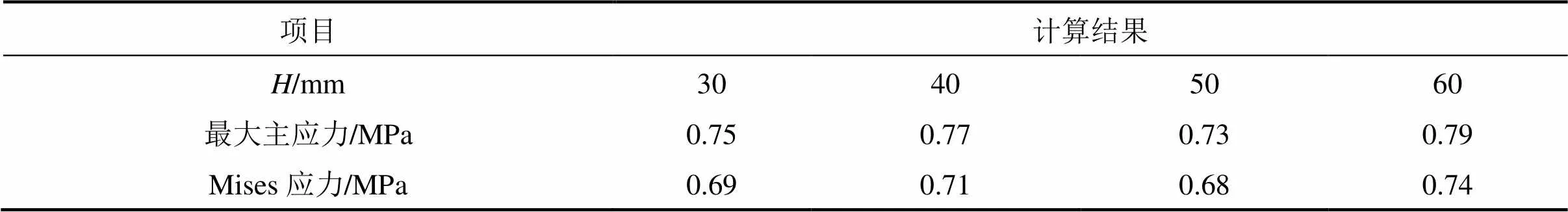

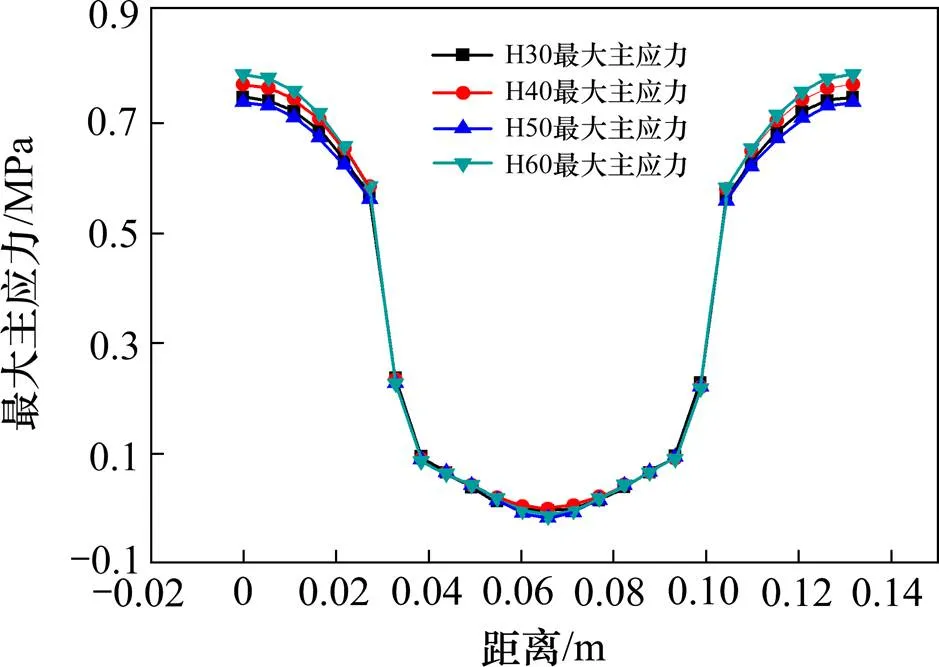

施工架设过程模拟计算得出钢管混凝土构件距离混凝土轨枕块底部距离从30,40,50和60 mm逐渐变化时,钢管与轨枕块结合部位最大主应力变化如图8所示,提取最大主应力的最大值如表4所示,取50 mm时绕孔洞一圈其最大值为0.73 MPa,孔洞周围最大主应力低于取其他值。

图7 孔洞周围Mises应力

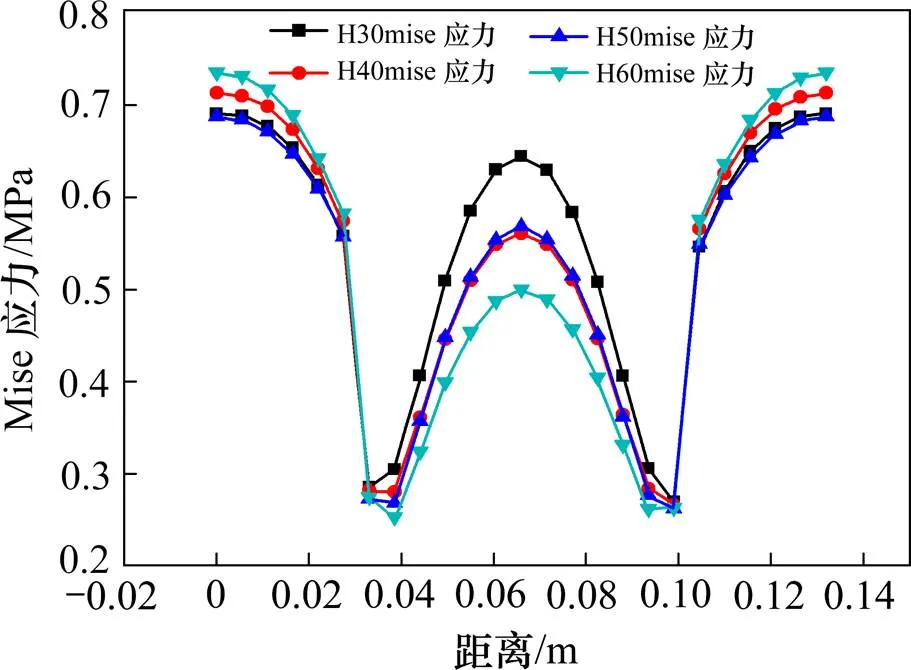

施工架设过程模拟计算得出钢管混凝土构件距离混凝土轨枕块底部距离取不同值时,钢管与轨枕块结合部位Mises应力变化如图9所示,提取Mises应力的最大值如表4所示,分析可知当取50 mm时绕孔洞一圈其最大值为0.68 MPa,低于取其他值;对比变化趋势曲线可知取50 mm时孔洞周围Mises应力处于相对较低水平。

表4 施工架设模拟计算结果

2.2 钢管混凝土构件间距L

通过上述计算分析可知当=50 mm时轨枕块受力最为有利,因此在=50 mm情况下进一步计算分析两钢管混凝土构件中心距离分别为140,150,160,170和180 mm时,混凝土轨枕块孔洞周围应力情况。

2.2.1 起吊过程受力分析

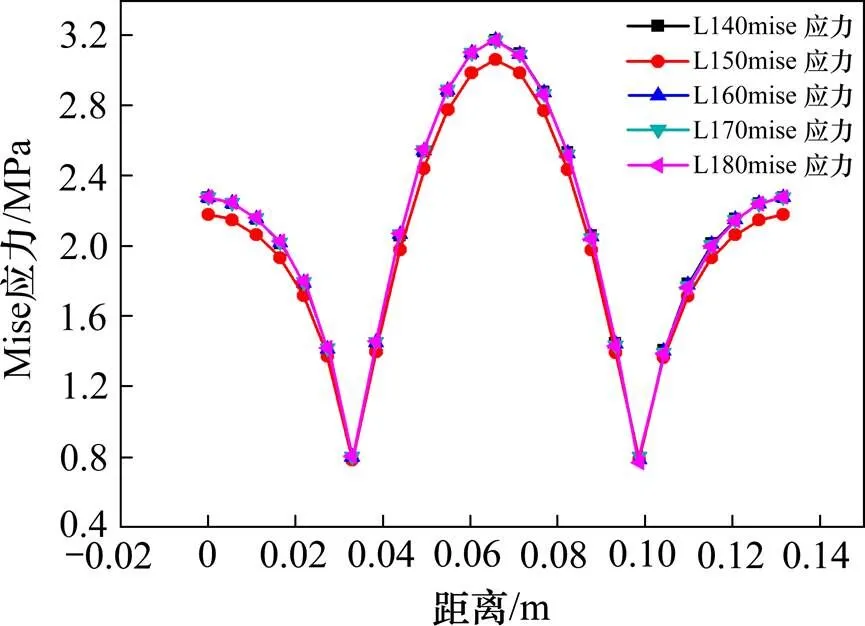

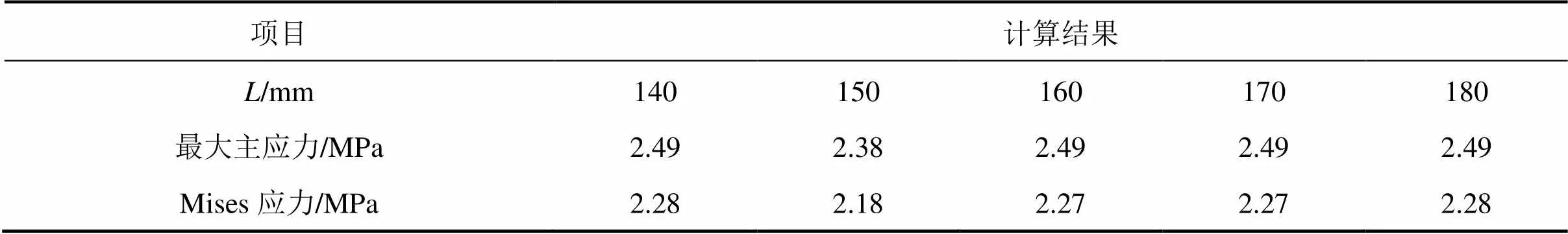

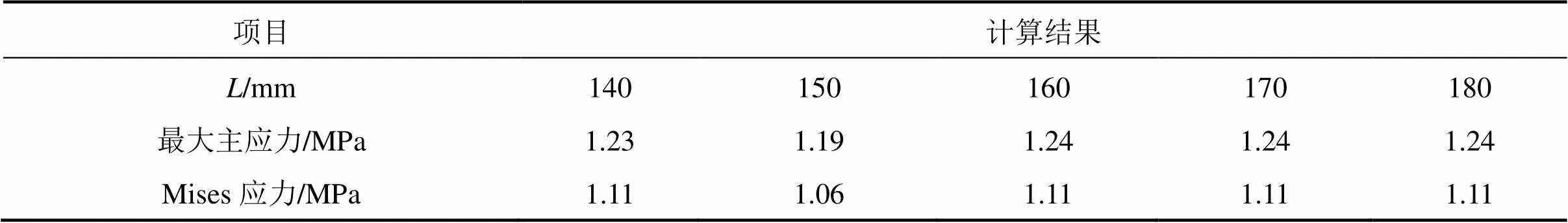

计算得出两钢管混凝土构件中心距离分别为140,150,160,170和180 mm时,钢管与轨枕块结合部位应力变化如图10和图11所示;提取最大主应力和Mises应力最大值如表5所示。

结合应力最大值和变化趋势曲线分析,可知当取150 mm时围绕孔洞周围最大主应力和Mises应力均小于取其他值。

图8 孔洞周围最大主应力

图9 孔洞周围Mises应力

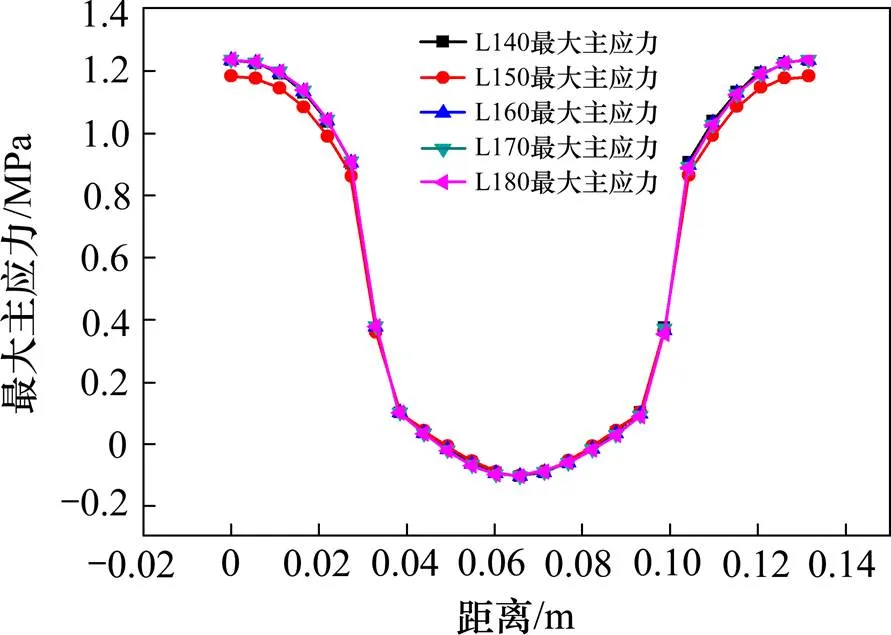

图10 孔洞周围最大主应力

图11 孔洞周围Mises应力

表5 起吊过程模拟计算结果

2.2.2 施工架设受力分析

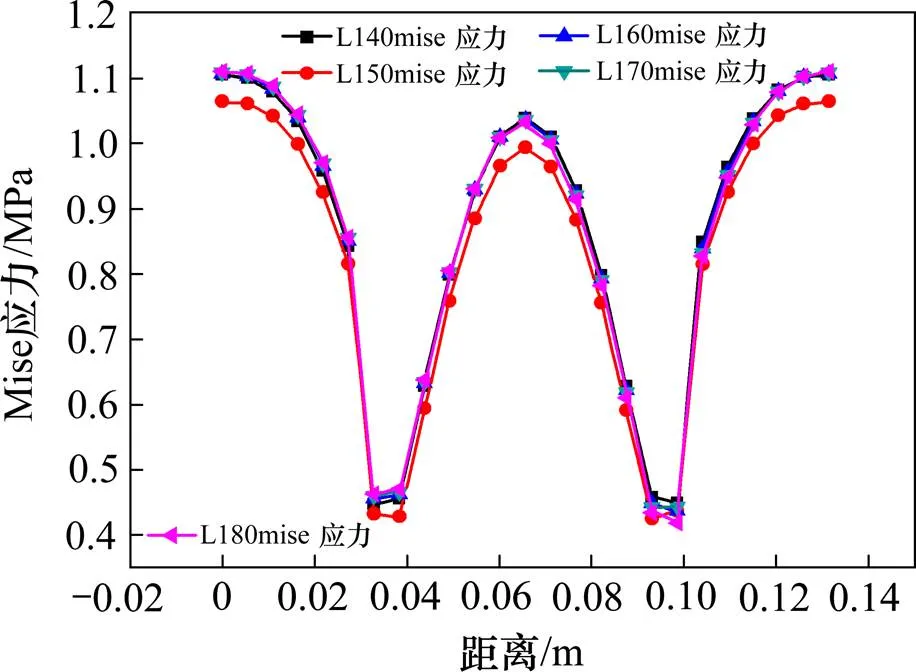

计算得出两钢管混凝土构件中心距离分别为140,150,160,170和180 mm时,钢管与轨枕块结合部位最大主应力和Mises应力变化曲线如图12和图13所示,可见该工况下取不同值时2种应力变化趋势一致,取150 mm时应力水平较其他值略低。

图12 孔洞周围最大主应力

提取最大主应力和Mises应力最大值如表6所示。可见当取150 mm时围绕孔洞一圈最大主应力、Mises应力均小于取其他值时。

图13 孔洞周围Mises应力

表6 施工架设模拟计算结果

3 结论

1) 钢管混凝土构件中心与混凝土轨枕块底部距离取不同值时,影响轨枕的受力性能,当取50 mm时轨枕块受力最优。

2) 两钢管混凝土构件中心距离取不同值时,影响轨枕的受力性能,取150 mm时混凝土轨枕块受力最优。

[1] 李振. SK-2型双块式轨枕C60高性能混凝土枕表面气泡原因分析及解决方案[J]. 建筑技术开发, 2018, 45(24): 81−82. LI Zhen. Cause analysis and solution of bubble on surface of SK-2 double block sleeper C60 high performance concrete pillow[J]. Building Technology Development, 2018, 45(24): 81−82.

[2] 马永磊, 霍春阳, 陈进杰, 等. 双块式无砟轨道轨枕与道床交界面损伤特性分析[J]. 中国铁路, 2019(1): 32− 39. MA Yonglei, HUO Chunyang, CHEN Jinjie, et al. The characteristic analysis of the interface damage of double-block ballastless track sleeper and track bed[J]. China Railway, 2019(1): 32−39.

[3] 谢露, 刘学毅, 曹世豪, 等. 双块式无砟轨道枕边裂纹水力特性研究[J]. 铁道科学与工程学报, 2016, 13(2): 219−225. XIE Lu, LIU Xueyi, CAO Shihao, et al. Study on hydraulic characteristics of crack beside double block sleepers of double block ballastless track[J]. Journal of Railway Science and Engineering, 2016, 13(2): 219−225.

[4] YOU Ruilin, Sakdirat Kaewunruen. Evaluation of remaining fatigue life of concrete sleeper based on field loading conditions[J]. Engineering Failure Analysis, 2019, 11(105): 70−86.

[5] YOU Ruilin, Keiichi Goto, Chayut Ngamkhanong, et al. Nonlinear finite element analysis of structural capacity of railway prestressed concrete sleepers with rail seat abrasion[J]. Engineering Failure Analysis,2018, 1(95): 47−65.

[6] 徐礼华, 宋杨, 刘素梅, 等. 多腔式多边形钢管混凝土柱偏心受压承载力研究[J]. 工程力学, 2019, 36(4): 135−146. XU Lihua, SONG Yang, LIU Sumei, et al. Study on the eccentric compressive bearing capacity of polygonal multi-cell concrete filled steel tubular columns[J]. Engineering Mechanics, 2019, 36(4): 135−146.

[7] 马娇娇, 张戎令, 杨霞林, 等. 强度和温度对钢管混凝土徐变性能的试验研究[J]. 混凝土, 2019(3): 23−26, 29. MA Jiaojiao, ZHANG Rongling, YANG Xialin, et al. Experimental study on creep behavior of concrete filled steel tube with strength and temperature[J]. Concrete, 2019(3): 23−26, 29.

[8] 王博, 赵均海, 张冬芳, 等. 钢骨−组合L形钢管混凝土柱的轴压承载力[J]. 土木与环境工程学报, 2019(2): 70−78. WANG Bo, ZHAO Junhai, ZHANG Dongfang, et al. Axial compressive bearing capacity of composite L-shaped steel tubular columns filled with steel- reinforced concrete[J]. Journal of Civil and Environmental Engineering, 2019(2): 70−78.

[9] LIU Jie, ZHOU Ting, LEI Zhiyong, et al. Eccentric compression performance of slender L-shaped column composed of concrete-filled steel tubes connected by steel linking plates[J]. Journal of Constructional Steel Research, 2019(162): 105675.

[10] 李启航, 张育红. 钢管混凝土轨枕受力性能比选分析[J]. 铁道建筑, 2019, 59(11): 105−109. LI Qihang, ZHANG Yuhong. Comparison analysis of mechanical behavior of concrete-filled steel tube sleeper[J]. Railway Construction, 2019, 59(11): 105−109.

[11] 路德春, 王国盛, 杜修力. 混凝土材料三维统一硬化/软化弹塑性本构模型[J]. 中国科学: 技术科学, 2016, 46(8): 815−828. LU Dechun, WANG Guosheng, DU Xiuli. A 3D unified hardening/softening elastoplastic constitutive model for concrete[J]. Sci Sin Tech, 2016, 46(8): 815−828.

Research on the optimization binding site of CFT sleeper steel tube

LI Qihang1, 2, 3, DU Hua4, GUO Weiwen4, SUN Jialiang5

(1. China Railway Siyuan Survey and Design Group Co., Ltd, Wuhan 430063, China;2. Hubei Key Laboratory of Track Security Service, Wuhan 430063, China; 3. School of Civil Engineering, Central South University, Changsha 410075, China;4. Jinhua Jinyidong Rail Transit Co., Ltd, Jinhua 321000, China; 5. China Railway Construction Corporation Limited, Beijing 10085, China)

The design dimensions of the joint position of the concrete-filled steel tubular members and the concrete sleeper blocks have a significant influence on the stress in the process of hoisting and construction. To study the distance of the concrete-filled steel tubular members from the bottom of the sleeper block and the distance between concrete-filled steel tubular members, the finite element model was established to analyze the stress of the concrete sleeper when the distancebetween the center of the CFT member and the bottom of the concrete sleeper block was 30, 40, 50 and 60 mm respectively and the stress of the concrete sleeper was analyzed when the central distanceof the two concrete-filled steel tubular members was 140, 150, 160, 170 and 180 mm. The results showed that the stress of the concrete sleeper block was optimal when H is 50 mm and L is 150 mm.

concrete-filled steel tubular sleeper; finite element model; force performance; design dimension

U213.2+44

A

1672 − 7029(2020)06 − 1376 − 06

10.19713/j.cnki.43−1423/u.T20190739

2019−08−23

北京市科技计划资助项目( Z181100003918004);中国铁建股份有限公司科技研究开发计划资助项目(16-A01)

杜华(1979−) 男,四川广安人,高级工程师,从事轨道结构设计与研究;E−mail:1090049199@qq.com

(编辑 涂鹏)