高速动车组制动横梁裂纹故障分析及改进措施

2020-07-13杨广雪李秋泽徐志龙王显亮

谌 亮,杨广雪,李秋泽,韩 宣,徐志龙,王显亮

(1. 中车长春轨道客车股份有限公司,吉林 长春 130062;2. 北京交通大学 机械与电子控制工程学院,北京 100044)

随着列车运行速度的不断提高,制动系统的可靠性成为保障列车安全运行的一项重要指标[1-6]。基础制动装置是制动系统的关键组成部分,现多采用制动夹钳的结构形式[7]。传统的焊接在构架侧梁或横梁上的制动夹钳安装空间紧凑,在列车运行过程中易发生闸片与制动盘偏磨的问题。因此,现有的基础制动装置多采用独立的制动横梁结构,将制动夹钳座焊接在制动横梁上[7-8]。

制动梁作为独立承载结构,受制动载荷的作用效果影响十分明显,其结构强度性能一直是被关注的重点[9]。文献[10]基于等效结构应力法对外转39型转向架焊接制动梁的疲劳寿命进行预测,并对其进行了静载荷试验和疲劳试验。文献[11]分析了209HS型转向架构架横梁与制动吊座连接区域出现裂纹的原因,通过制定合适的焊接参数,对构架横梁与制动吊座连接区域裂纹进行焊修与补强。文献[12]采用热弹塑性有限元方法,研究不同的焊接顺序对CRH380动车组转向架构架制动横梁焊接变形及残余应力的影响,并制定制动横梁最优的焊接顺序方案,以提升结构的疲劳性能。

本文针对某高速动车组发生的制动横梁裂纹故障,采用断口形貌分析、有限元仿真计算和动应力测试的方法,对制动横梁的失效原因进行分析并提出了改进措施。对改进结构进行线路实测试验,表明其满足运用要求。该研究对高速动车组转向架制动横梁结构设计具有重要的指导意义。

1 制动横梁结构及裂纹故障描述

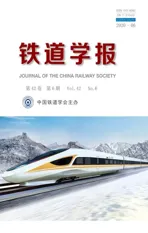

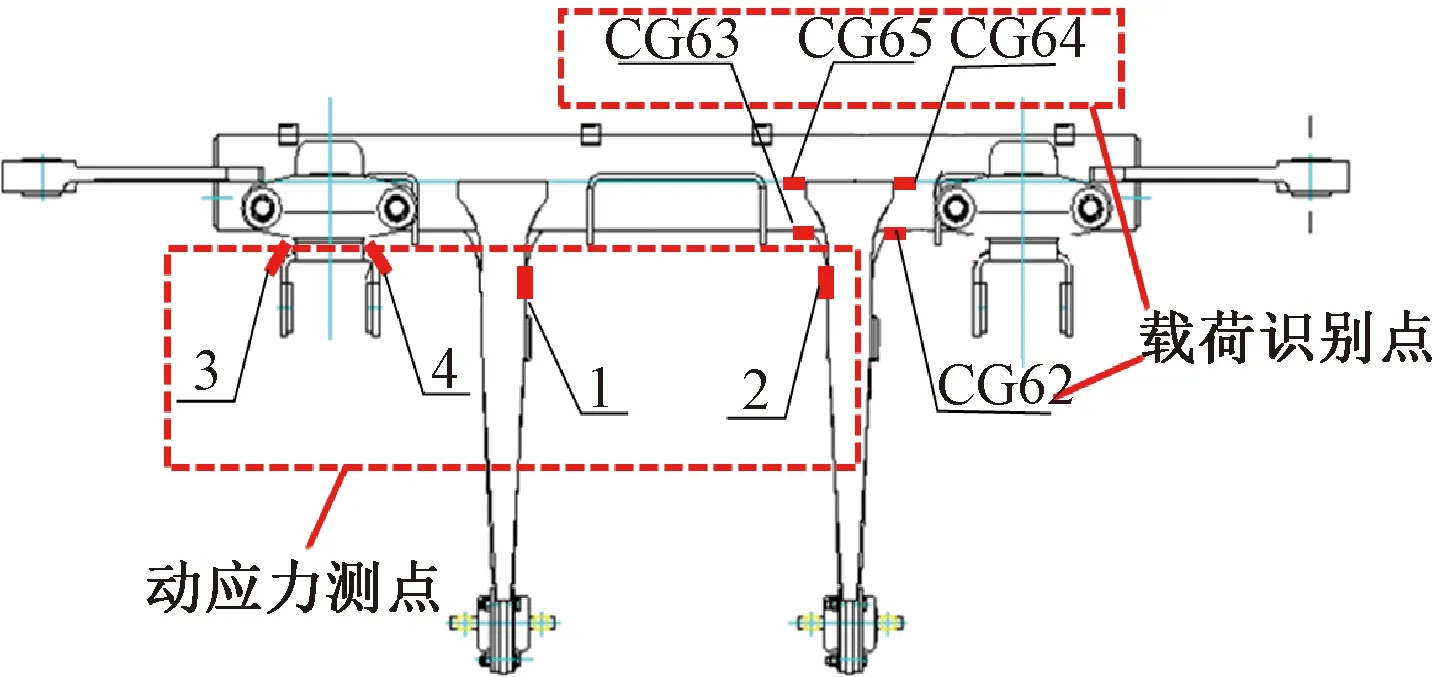

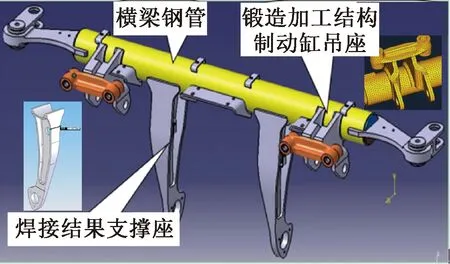

高速动车组转向架制动横梁是安装单元制动缸及夹钳的部件,其结构如图1所示。制动横梁与转向架构架侧梁用销连接,通过制动梁支撑座与转向架构架横梁连接。制动横梁通过关节轴承、水平摆杆与构架组成四杆机构,在施加制动力时能够自动调整对中,可避免闸片偏磨的发生。

图1 原方案制动横梁主体结构图

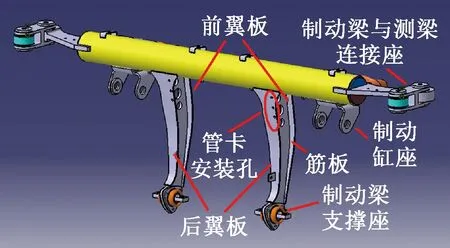

原方案制动横梁结构在最下端的管卡孔处均发生开裂,裂纹出现在两个变截面工字形支撑座外侧板材上(即后翼板),并沿着变截面工字形中间的筋板开裂到其筋板上的大圆孔处,如图2所示。

图2 原方案制动横梁裂纹部位

2 制动横梁断口分析及裂纹统计

2.1 断口分析

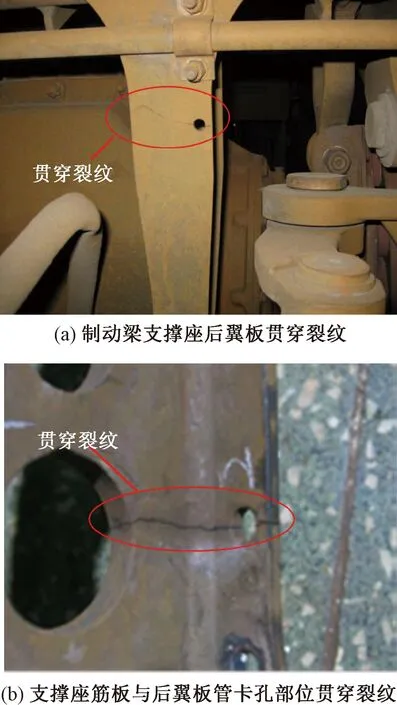

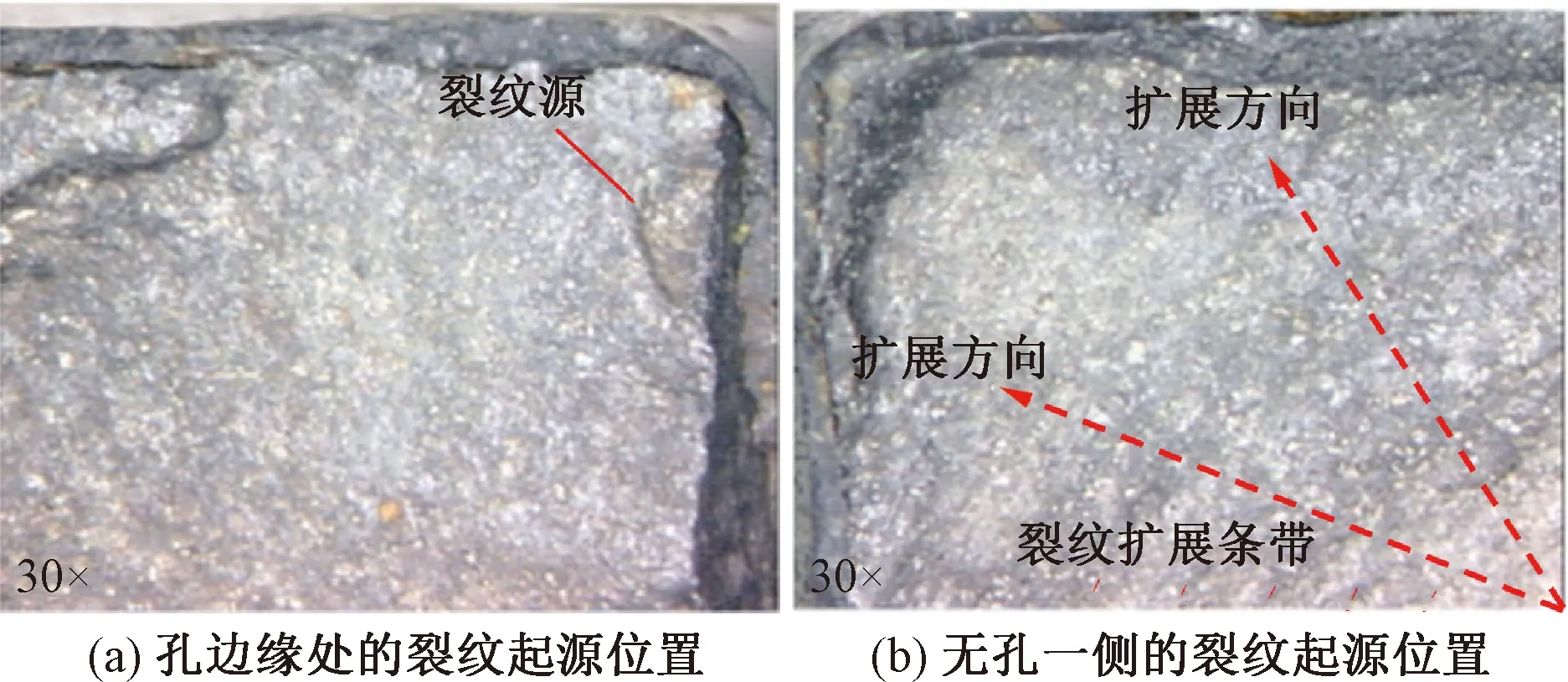

将支撑座的裂纹打开后,其断口形貌如图3所示,可见其断口面间有相互磨损光亮痕迹,无明显塑性变形。视频显微观察孔边缘处及无孔一侧的断口可见,断口具有应力导致的疲劳断裂性质,且孔边缘裂纹起源位置的疲劳条带较细,由此判断孔边缘为最先开裂位置,并向无孔一侧进行扩展,如图4所示。

图3 支撑座断口宏观形貌

图4 支撑座断口微观形貌

2.2 裂纹统计

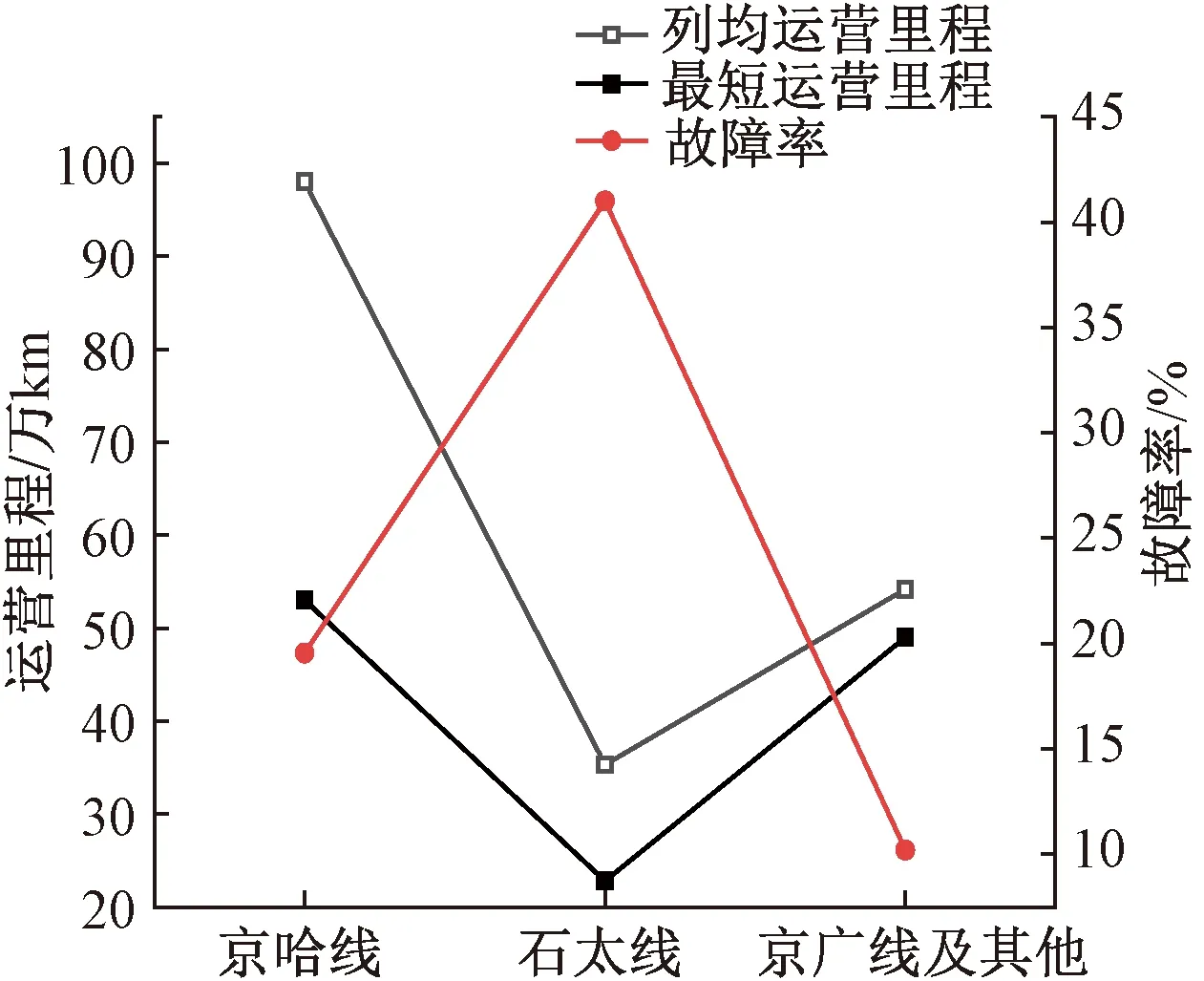

对在线运营的某型动车组1 664根制动梁进行了全面普查,共发现389根制动梁的支撑座出现裂纹,故障率为23%。其中,发生贯通性裂纹有67根,在石太线运营的动车组上有65根;在京哈线运营的动车组上有2根。运营里程最短的只有22.8万km,发生在石太线;运营里程最长的120万km,统计结果如图5所示。分析统计结果可知,制动横梁出现裂纹与线路条件紧密相关。

图5 裂纹故障统计

3 制动载荷识别及强度仿真计算

3.1 制动载荷识别

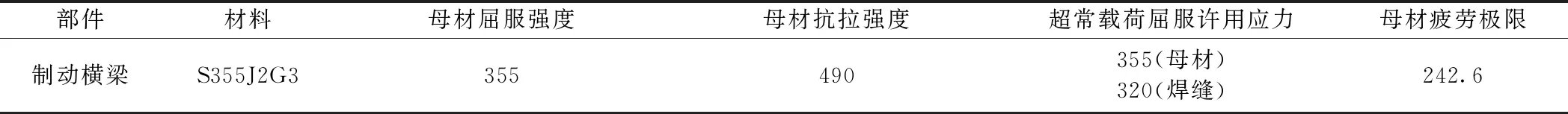

为真实反映制动横梁在实际线路的受力情况,针对原制动横梁结构,以工况更为恶劣的石太线实际测试数据为基础,进行制动载荷识别。制动横梁材料机械性能参数见表1。

表1 制动横梁材料机械性能 MPa

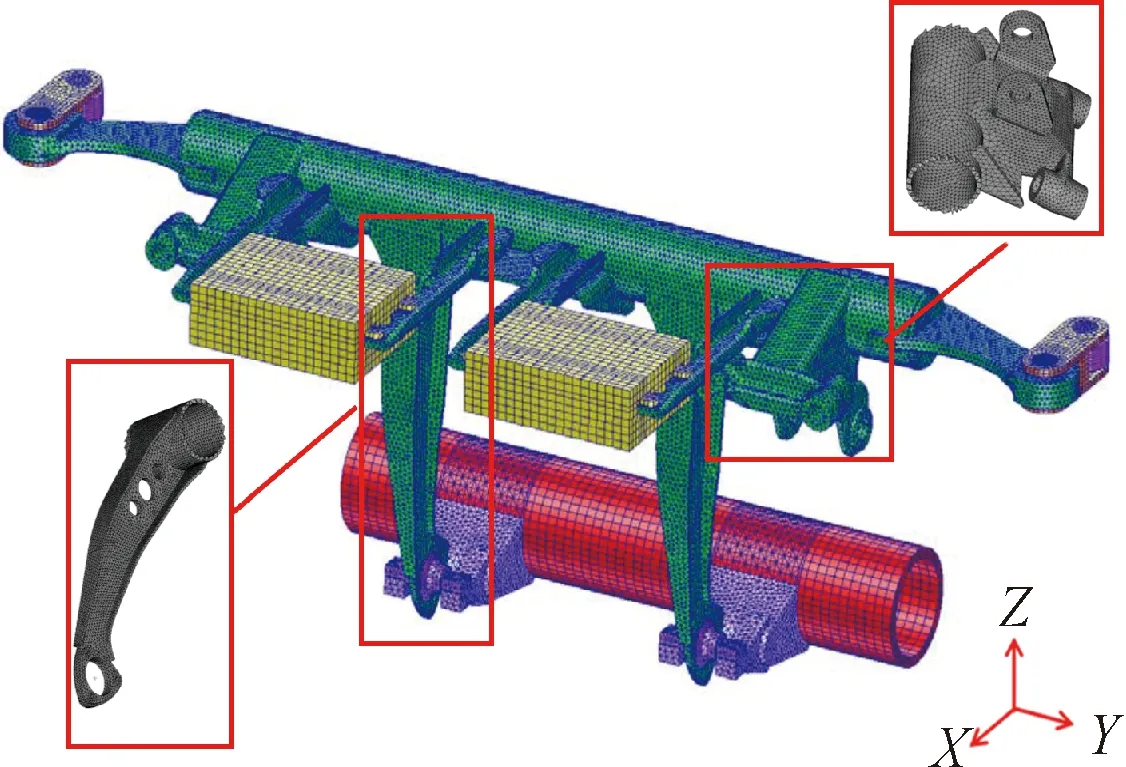

采用有限元仿真方法确定载荷识别点位置。对制动横梁整体结构进行有限元分析,采用实体单元Solid 45进行离散,单元离散尺寸为10 mm。整个结构共离散为208 056个单元,61 462个节点,离散模型如图6所示。在制动梁与构架侧梁连接孔处采用Rigid单元模拟销连接,以制动缸上吊座和下吊座之间的夹钳支点为力的施加点,与上下吊座通过Rigid单元连接。对制动横梁分别施加10、20、30 kN的载荷,选择应力值和应力梯度较大的位置作为制动载荷的识别点,并记录相应的载荷识别系数。同时,在故障位置及制动吊座布置动应力测点,各测点位置如图7所示。

图6 制动横梁有限元模型

图7 原方案制动横梁测点位置

根据线路实测数据,制动载荷识别结果见表2。由表2数据可知,各载荷识别点的结果一致,每制动单元的平均载荷为10.1 kN。

表2 制动载荷识别结果

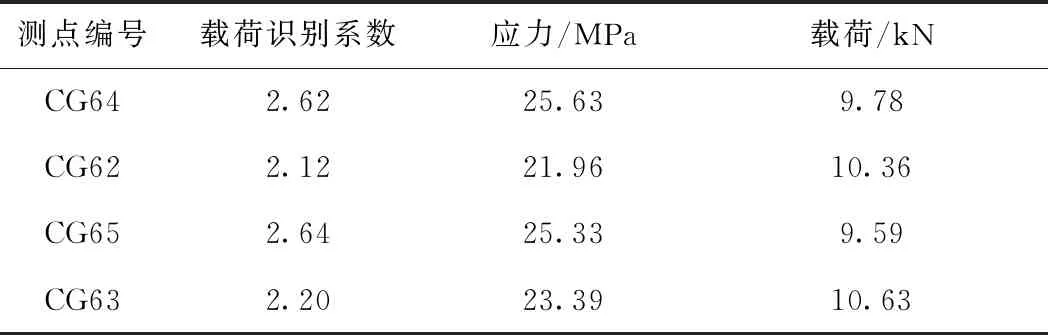

3.2 有限元强度计算

制动横梁作为独立承载结构,构架的大部分载荷对制动梁受力影响有限,而制动载荷的作用效果明显。利用载荷识别结果,在各制动单元的力施加点处加载10.1 kN的制动载荷。仿真计算结果如图8所示,管卡孔边缘处存在应力集中,这与端口分析中裂纹起始位置一致。管卡孔处最大应力为284.2 MPa,高于制动横梁材料母材的疲劳极限170 MPa。结构在交变载荷下,极易产生疲劳裂纹。

图8 制动横梁静强度应力云图(单位:MPa)

由以上分析可知,失效结构制动梁支撑座设计强度不足是导致制动横梁支撑座裂纹故障的主要原因,特别是3个管卡孔处存在应力集中现象,过高的应力状态造成该孔边缘处萌生裂纹,在运用过程中裂纹不断扩展,导致出现贯穿裂纹。

4 制动横梁改进方案及试验验证

4.1 制动横梁改进方案

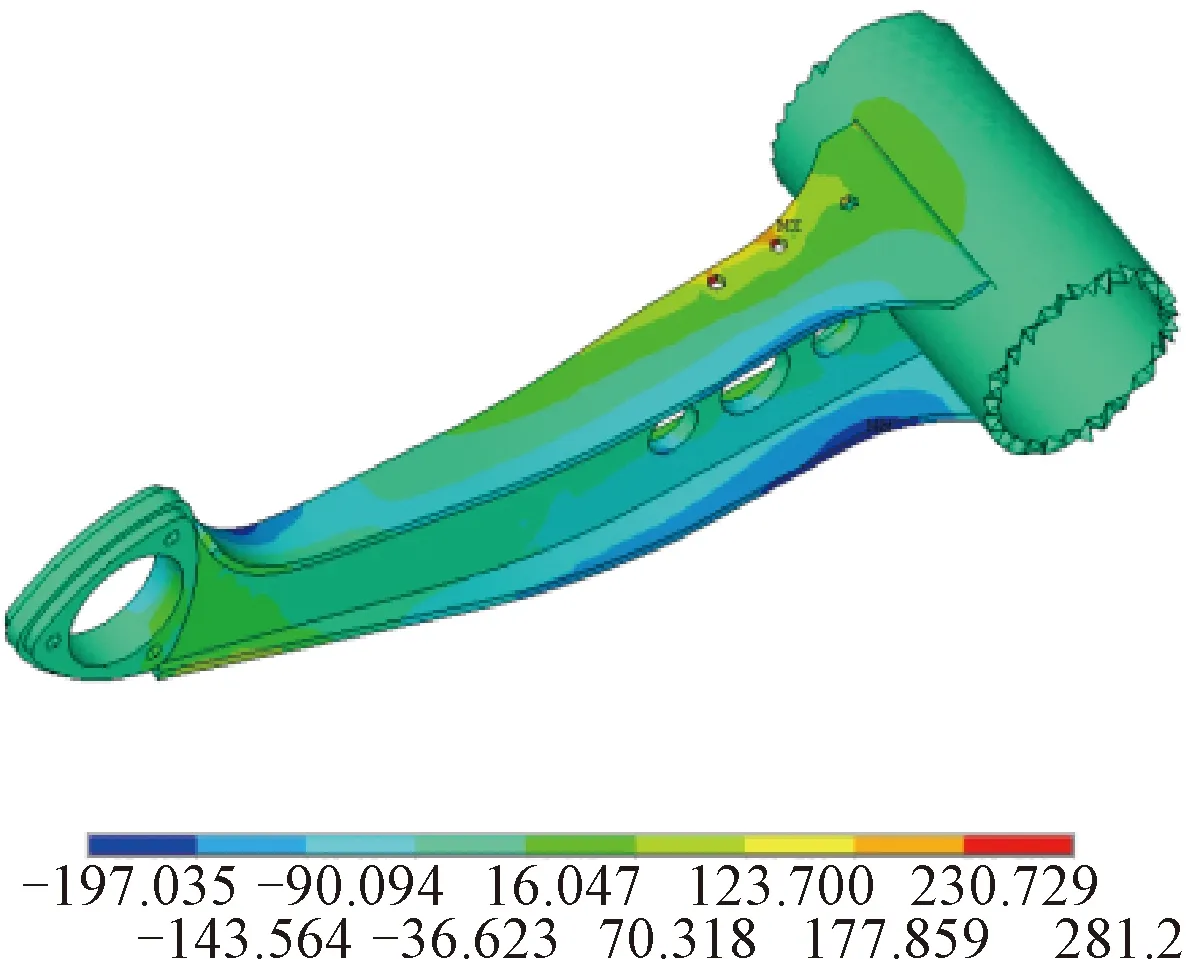

根据有限元计算结果提出制动横梁的优化改进方案:支撑座改为钢板焊接结构,外形与原结构相似,为降低与横梁焊接应力,腹板采用钢板加工,将工艺孔改为1个;增加前后翼板厚度,取消3个直径为φ9 mm的管卡安装孔,消除了由其引起的应力集中;增加翼板最大宽度,与制动管梁焊接采用过渡弧板,增大支撑座垂向和横向刚度。制动管梁的尺寸及规格与原结构一致。同时,制动缸吊座为薄弱环节,故制动缸吊座改为整体锻造加工以提高强度,改进方案如图9所示。

图9 制动横梁改进结构示意图

4.2 改进方案计算结果及分析

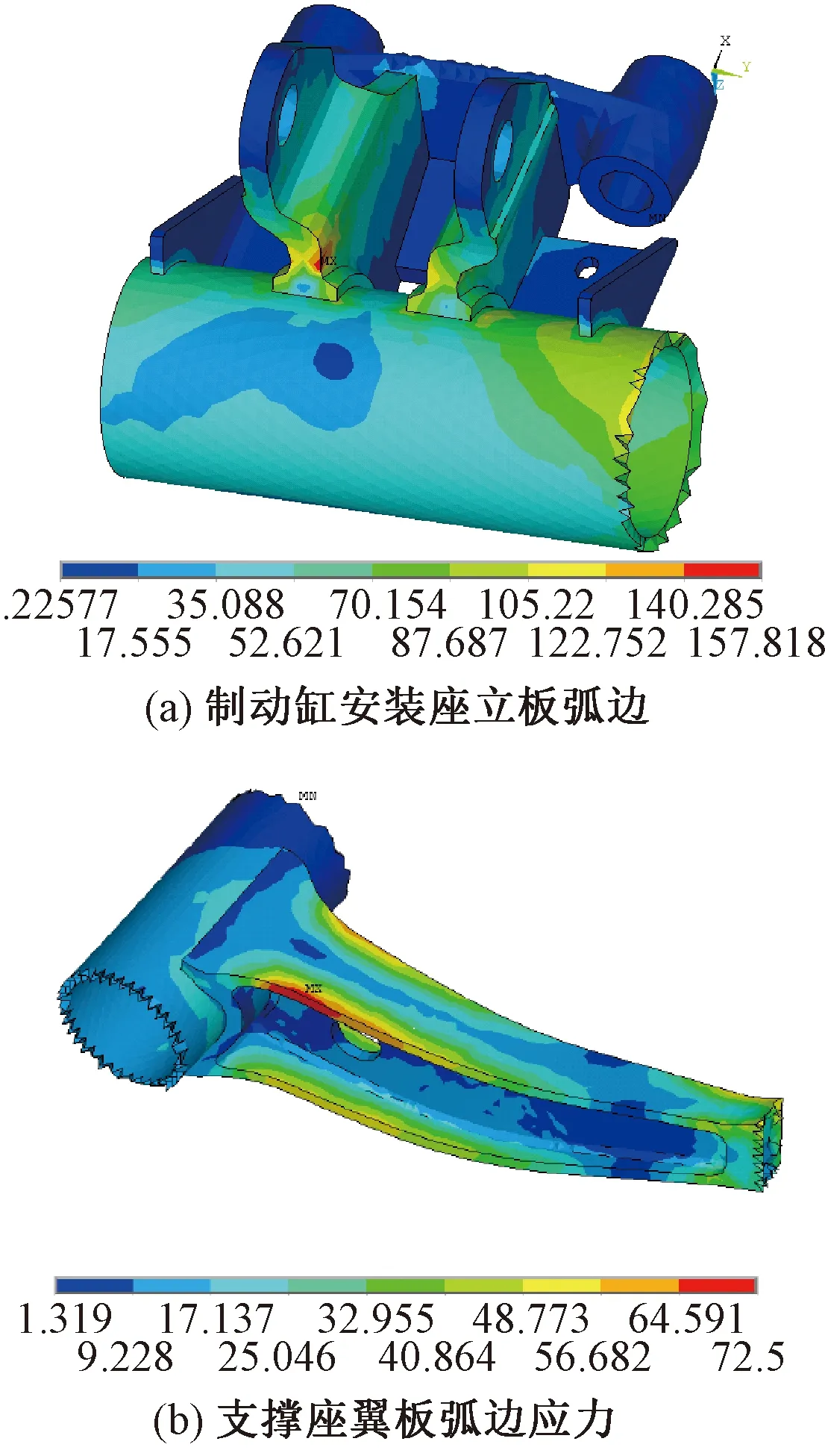

对改进结构进行有限元强度计算,如图10所示。计算结果表明,改进方案对应原制动梁支撑座翼板裂纹发生位置的应力有较大幅度的降低,最大应力位置在翼板弧边处,为72.5 MPa。依据板材的疲劳极限(170 MPa),可以得到支撑座改进方案可满足安全运用要求。同时,制动缸吊座薄弱位置处应力水平满足设计要求。

图10 制动横梁改进结构应力云图(单位:MPa)

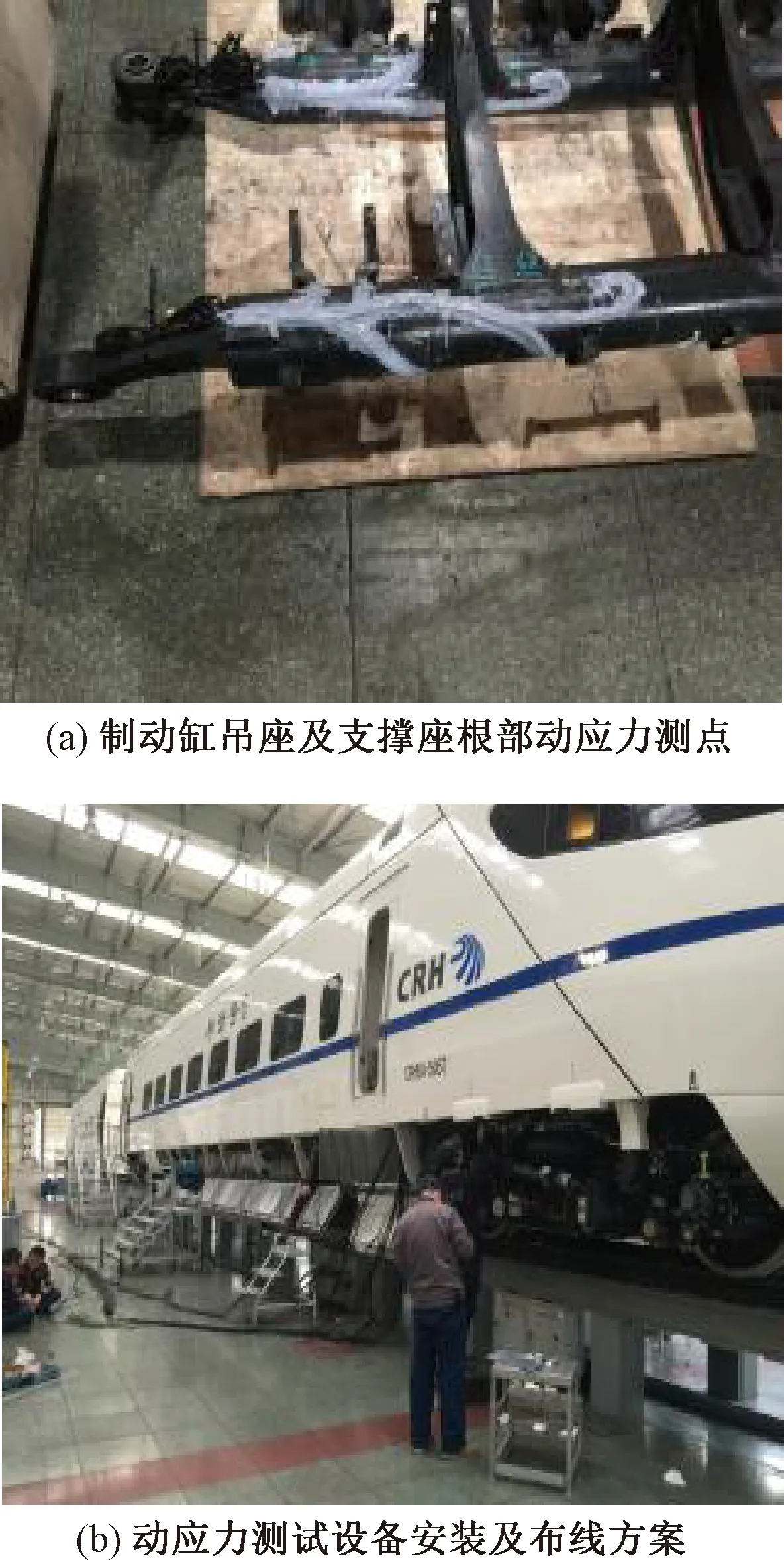

4.3 线路动应力测试

为了验证制动横梁改进方案的可靠性,在石太线开展了改进结构制动横梁线路动应力测试,如图11所示。动应力测试采用120 Ω箔式应变片,采用安捷伦数据采集系统和EDS-400A超小型数据采集系统进行动应力的数据采集。各个测点的应变信号采样频率为500 Hz。动应力测点布置位置与原结构位置一致。

图11 改进制动横梁结构动应力测试

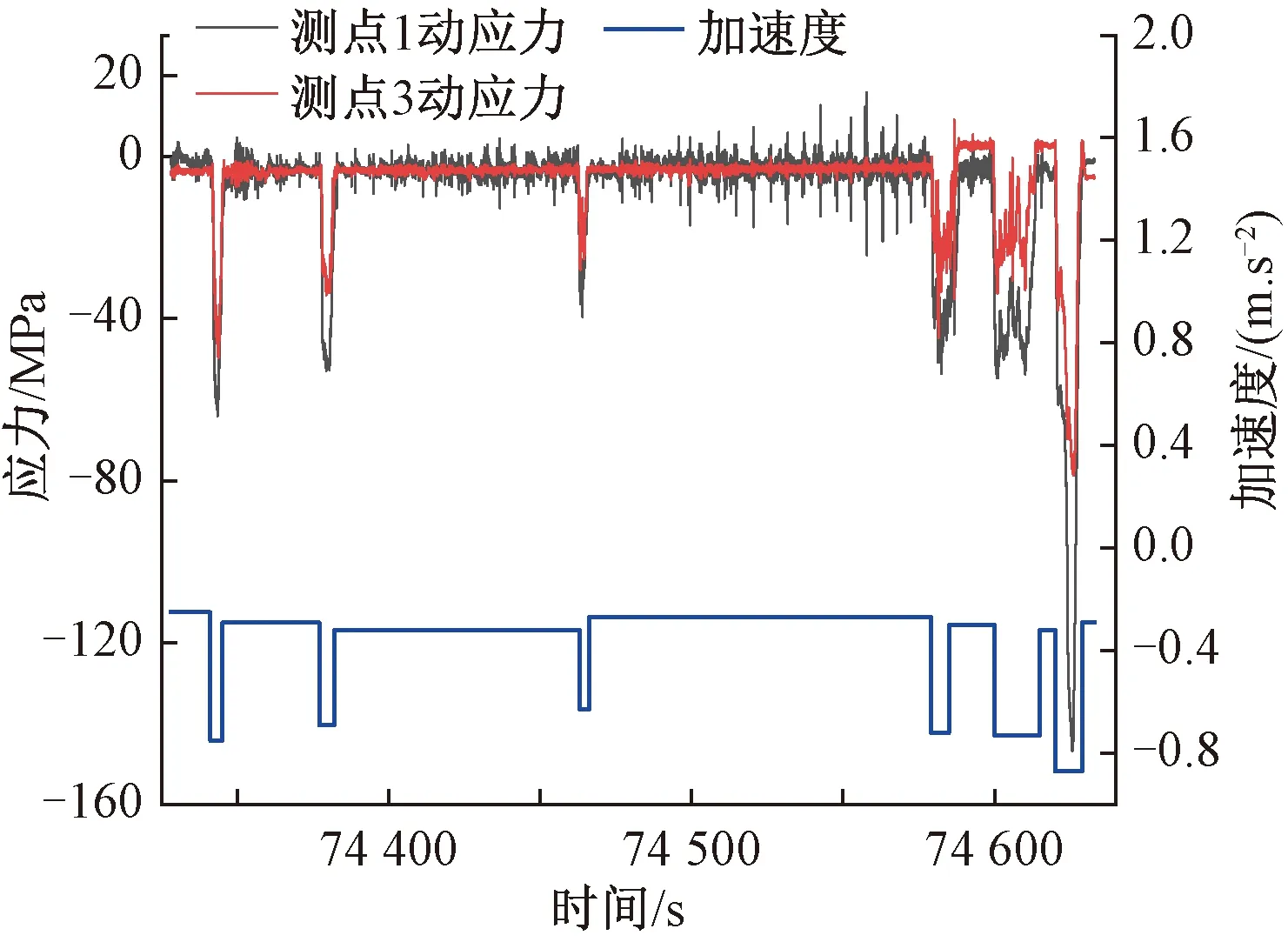

图12 减速阶段动应力幅值变化趋势

将某减速区间速度信号按照动应力测点1和测点3的应力峰值出现点和消失点进行划分,共分为7个平稳减速区间和6个制动力施加区间,并按照拐点处速度值和区间长度求得各区间加速度值。图12所示为列车减速阶段制动横梁测点1和测点3动应力变化趋势和列车加速度,可见两处测点动应力幅值变化趋势相同,测点1处动应力幅值大于测点3,这与制动横梁失效位置相一致。当列车未施加制动力平稳减速过程中,两处测点动应力幅值较小,最大应力幅值为30 MPa。在列车施加制动力过程中,列车减速度增大,两处测点动应力幅值急剧增大,出现动应力尖峰,测点1处动应力幅值可达150 MPa。由此可见,两处测点动应力幅值受列车制动作用明显。

对于变幅应力的疲劳评估,采用Miner线性疲劳累计损伤法则计算等效应力幅。采用这一方法可使各级应力水平产生的损伤均得到合理的考虑,并使评估结果略偏保守[13]。等效应力幅σaeq为

( 1 )

式中:L为转向架在规定使用年限内的总运营里程,本文取1 200万km;L1为实测动应力时的运营里程,石太线1 000 km;ni为与各级应力水平对应的应力循环次数,即各测点应力谱中各级应力的出现次数;σai为各级应力水平的幅值;m为各个大应力测点所在部位的S-N曲线方程的指数,焊接接头取3.5,母材取5;N为与结构或材料的疲劳极限所对应的循环次数,焊接接头取200万次,母材取1 000万次。

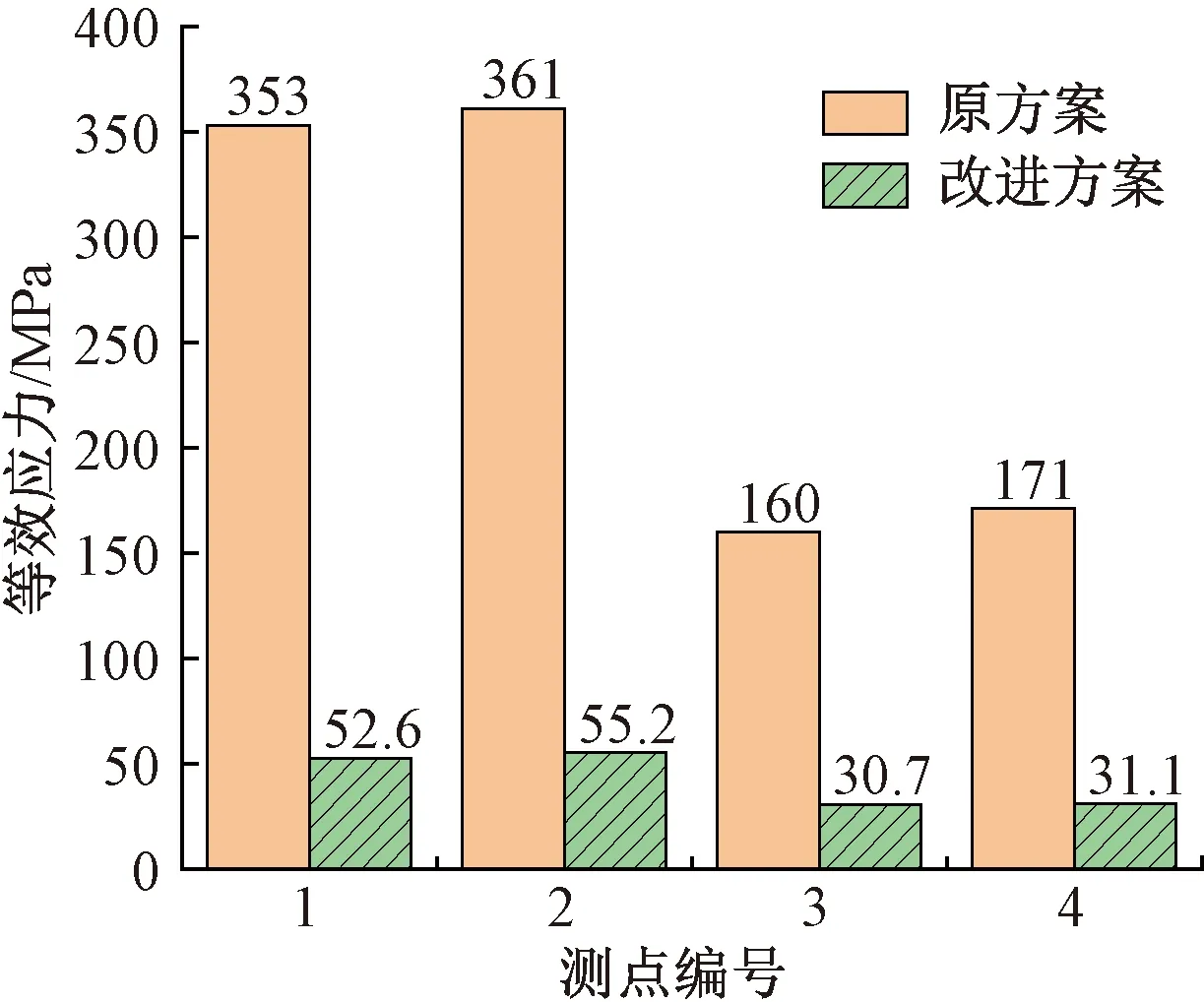

制动横梁改进方案与原方案各测点等效应力变化趋势如图13所示。由图13可见,改进方案支撑座去除管卡安装孔后,消除了应力集中现象,裂纹发生的相同位置处翼板弧边的等效应力大幅降低。同时,对于制动吊座薄弱位置,应力水平明显下降,可以满足高速动车组安全运行1 200万km的要求。

图13 改进方案与原方案测点等效应力对比

5 结论

本文针对某型高速动车组制动横梁裂纹失效问题,采用断口特征分析、有限元仿真计算和线路动应力测试的方法,分析结构失效的原因并提出改进方案。对改进方案进行了有限元计算及线路实测验证,表明结构满足设计要求。

(1)对失效结构制动横梁断口进行了宏观和微观分析,其断口具有明显的疲劳断裂特征。通过对故障统计发现,故障发生与线路条件密切相关,其中石太线故障率最高。

(2)对原方案制动横梁进行载荷识别并应用于有限元仿真计算,结合断口分析结果,可以判定制动梁支撑座设计强度不足是造成制动横梁失效的主要原因。特别是3个管卡孔处出现应力集中现象,极易造成在该孔边缘处出现裂纹萌生,在运用过程中裂纹不断扩展,导致出现贯穿裂纹。

(3)根据原方案强度分析结果,提出了制动横梁优化改进方案。改进方案强度仿真计算分析和线路动应力测试数据表明,改进方案对应原制动梁支撑座翼板裂纹发生位置的应力有较大幅度的降低,可以满足高速动车组安全运营1 200万km的要求。