非高炉炼铁工艺流程发展现状及前景展望

2020-07-10张晓华师学峰赵凯张玉柱孔征

张晓华,师学峰,赵凯,张玉柱,孔征

(华北理工大学冶金与能源学院 河北 唐山 063210)

高炉炼铁是当今世界上最为成熟、最高效的铁水生产方式,世界生铁产量的85%以上是由高炉炼铁生产的[1]。20世纪90年代以来,我国钢铁工业急速发展,已成为了世界上最大的钢铁材料生产国和消费国[2]。2017年中国粗钢产量为8.317亿吨,相比2016年增长5.7%,占全球粗钢产量的49.2%,生铁产量约7亿t[3]。

高炉炼铁工艺流程长,对焦炭依赖度比较高[4]。相比于高炉冶炼工艺,非高炉工艺以粉煤或气体为还原剂,不使用一般高炉冶炼时所必须的焦炭,从而在理论上实现了无焦炼铁[5]。我国用于炼制焦炭的焦煤资源占全国煤炭总储量的26.25%,及时开发清洁、环保、不依赖焦炭的熔融还原炼铁技术是冶金工作者努力的方向[6-9]。

近年来,国内外非高炉炼铁呈现百花齐放的姿态,各种熔融还原工艺层出不穷,其中以COREX工艺和FINEX工艺最为成熟,但这两种工艺并不能完全摆脱焦炭是束缚,在冶炼的过程中仍然需要少量的焦炭来稳定铁水的质量[10]。目前熔融还原炼铁首先需要解决的是摆脱焦炭的束缚,实现无焦冶炼,从而达到高效生产、节能减排的目的。

1 熔融还原炼铁工艺

一切在不使用高炉的情况下冶炼液态生铁的方法都称为熔融还原。熔融还原技术主要以煤为主要能源、以气体作为还原剂的氧-煤工艺,或者使用煤作为还原剂、以电作为主要能源的电-煤工艺的数十个熔煤工艺[11-12]。

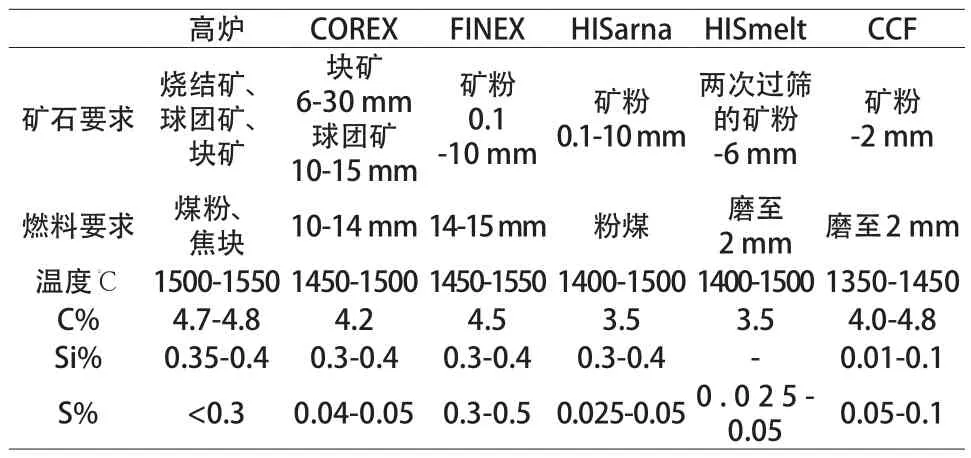

熔融还原法不仅可以节省昂贵的焦炭的使用,而且可以免去烧结球团工艺以减少污染[13]。熔融还原工艺流程发展类型较多,目前市面上比较成熟和突出的则主要有以下几种:COREX工艺、FINEX工艺、HISarna工艺、HISmelt工艺和CCF工艺。几种典型的熔融还原工艺与高炉工艺的原料及铁水成分对比见表1。

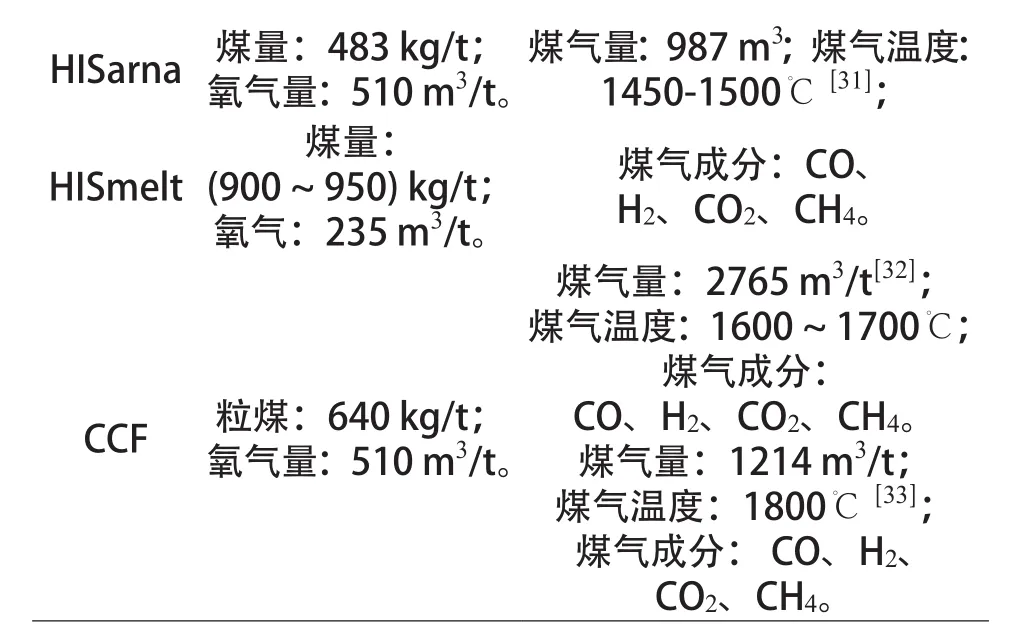

表1 熔融还原工艺与高炉工艺成分对比Table 1 Comparison of smelting reduction process and blast furnace process composition

2 当前主流熔融还原炼铁工艺

2.1 一步法熔融还原炼铁工艺

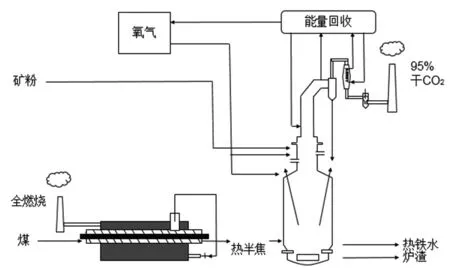

HISarna工艺流程

HISarna是一种不包含造球、烧结和炼焦三个环节的煤基铁浴法熔融还原炼铁工艺,该工艺直接使用煤粉和粉矿作为原燃料,熔剂选用石灰石和白云石。HISarna工艺主要由旋风熔化炉和熔融还原炉两部分组成。旋风熔化炉内的平均温度可达到约1400至1500℃。粉矿、熔剂和氧气通过旋风熔化炉底部的水冷喷枪喷入炉内,形成涡流。旋风熔化炉内的氧气与从熔融还原炉进入的煤气进行燃烧并释放出大量的热,在高温环境下矿粉被热分解和还原,并且熔化得到预还原度为20%左右的熔融产品。熔化后的粉矿液滴粘附在旋风熔化炉的水冷炉壁上,沿炉壁流动并滴入熔融还原炉中。氧气和粉煤从熔融还原炉上方喷入,预还原后的粉矿与碳发生直接还原反应,生成热态金属铁液和炉渣,最终实现渣铁分离[14-15]。

图1 HISarna工艺流程Fig.1 HISarna process flow

2.2 两步法熔融还原炼铁工艺

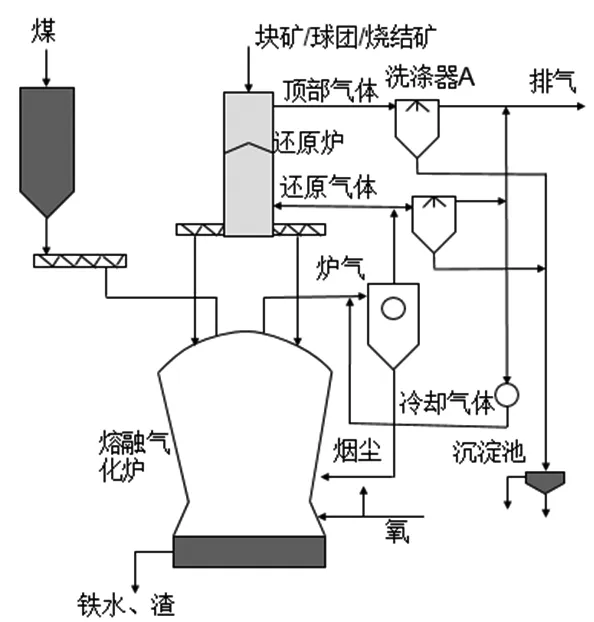

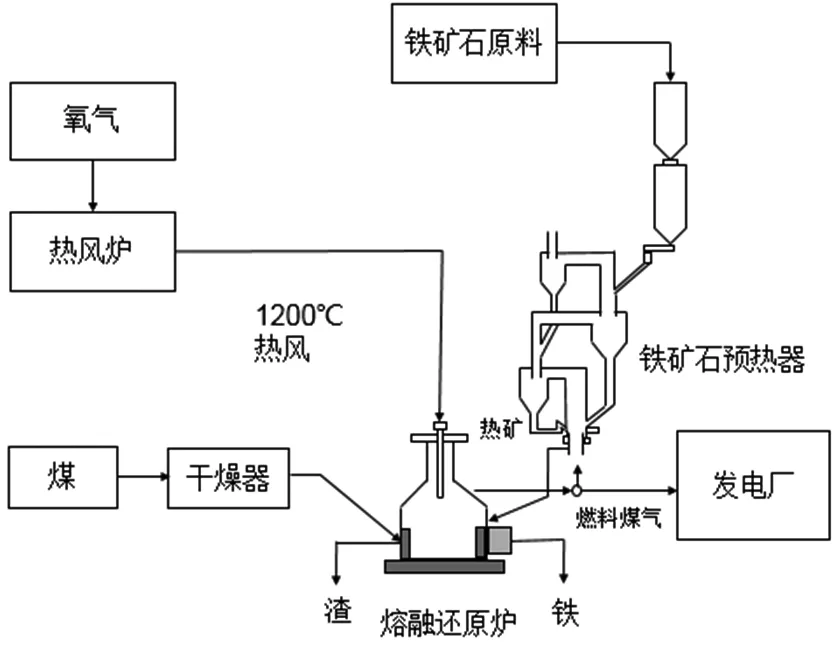

(1)COREX工艺流程

COREX工艺属于两步熔融还原工艺,主要由固相预还原和熔融态终还原组成。固相预还原在还原竖炉中进行,终还原在熔融气化炉中进行。铁矿石、球团矿和熔剂从预还原炉的顶部通过装料设备和布料装置装入,铁矿石在预还原炉中被还原成金属化率大于70%的金属化炉料,炉料进入到熔融气化炉中被熔炼成铁水,同时产生还原煤气[16-19]。COREX炼铁工艺所使用的铁矿石要求全铁含量大于60%,且SiO2与Al2O3含量之和要求小于6%,工艺使用的熔剂一般为白云石和石灰石。

图2 COREX工艺流程Fig .2 COREX process flow

(2)FINEX工艺流程

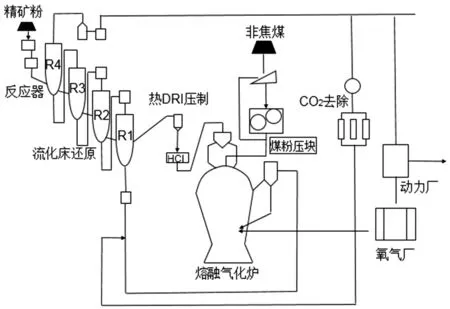

FINEX工艺所使用的原燃料铁粉矿要求全铁含量在60% ~ 62%之间,熔剂选用石灰和白云石。FINEX工艺流程包含三个工序。第一步,熔融气化炉中的煤经过燃烧分解成为气体CO和H2,用这些高温气体将放置在流化床反应器上部的铁矿石进行预还原;第二步,在流化床中被还原的粉矿进行压块后变成热压块铁,将非焦煤通过压块变成压块煤并加入到熔融气化炉中;第三步,热压铁块被压块煤产生的热量熔化成铁水和炉渣,粉矿和非焦煤中的硫随炉渣排出[20-21]。

图3 FINEX工艺流程Fig .3 FINEX process flow chart

(3)HISmelt工艺流程

HIsmelt技术结合了氧气炼钢技术与高炉炼铁技术。该工艺的原料为粉矿和粉煤,预还原炉采用的是循环流化床。大部分煤和矿石混合料从枪口直接喷到金属熔融区,在熔融金属区迅速熔化,熔解的炉料和气体形成HIsmelt冶炼法特有的喷泉现象[22-23],冶炼产生的气体主要有H2和CO。熔池上部高速喷入富氧热风,这些热风与熔池中产生的气体进行再燃烧,并且在上部气体积聚区释放出大量的热。通过辐射和对流传热的方式,可将热量充分混合到金属液滴内并传输到熔池中,这些热量可以用于补偿矿石冶炼和造渣所需要吸收的热。

图4 HIsmelt工艺流程Fig.4 HIsmelt process flow

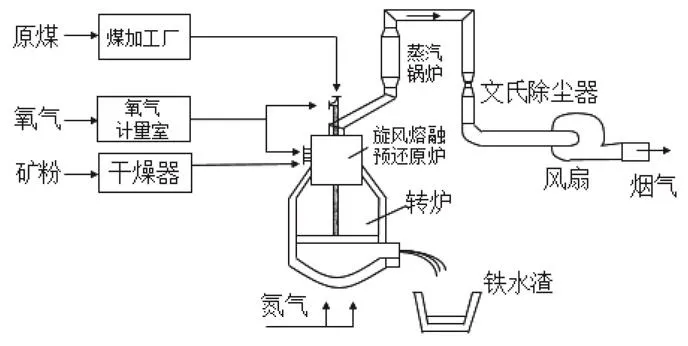

(4)CCF炼铁工艺

CCF工艺所使用的含铁原料为铁精矿粉,熔剂选用石灰。CCF熔融熔融还原工艺同样是由预还原和终还原两部分组成的。在旋风反应器中进行矿粉的预还原,在竖式铁浴炉中进行终还原。矿粉和氧从旋风炉上部喷入炉内,煤气在旋风炉内进行燃烧,提供熔化和预还原所需热量。预还原后的熔融态铁氧化物附着在水冷炉壁上,然后在重力的作用下进入下部的铁浴,或者预还原后直接进入铁浴。将铁浴中的二次燃烧率控制在25%,并在铁浴的同时进行铁氧化物的终还原和煤粉的气化。为满足热量需求,二次燃烧传热效率应达到80%以上。

图5 CCF工艺流程Fig .5 CCF process flow

3 几种熔融还原方法技术指标

通过对以上几种非高炉炼铁工艺的能量来源以及生产吨铁能耗与排放进行对比,了解非高炉炼铁较于高炉炼铁的优势所在,比较得出最优的炼铁方式,以最少能耗生产最多铁水同时尽可能减少污染物的排放。

3.1 生产吨铁能耗及排放

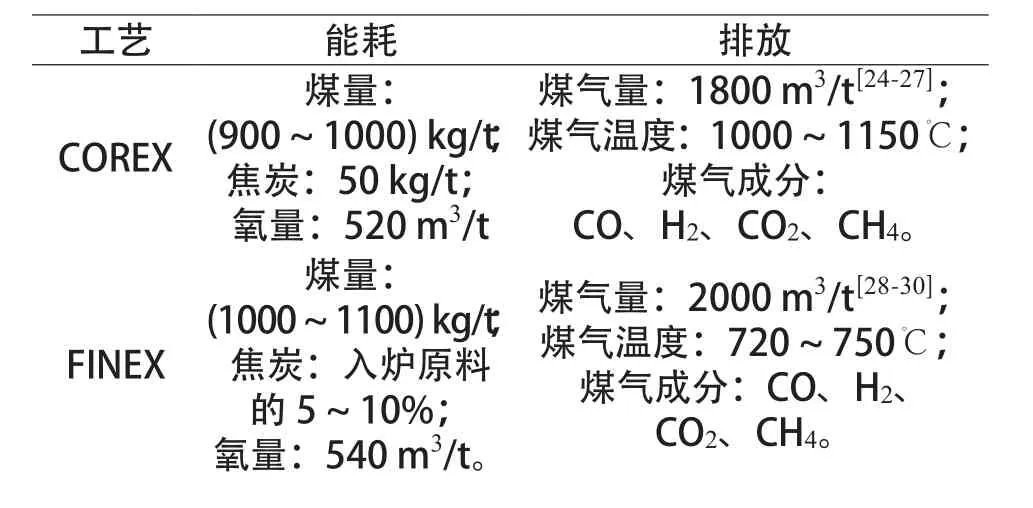

分别对每种工艺的能耗进行分析,得出工艺能耗的数值并将五种工艺的能耗数值进行比较,由于各个工艺所用的能量来源物不同,因此,其生产吨铁所产生的排放也各不相同。能耗分析见表2所示。

表2 几种非高炉工艺能耗对比Table 2 Comparison of energy consumption of several nonblast furnace processes

H I S a r n a 煤量:4 8 3 k g/t;氧气量:5 1 0 m 3/t。煤气量:9 8 7 m 3;煤气温度:1 4 5 0-1 5 0 0℃ [31];H I S m e l t煤量:(9 0 0 ~ 9 5 0) k g/t;氧气:2 3 5 m 3/t。煤气成分:C O、H 2、C O 2、C H 4。煤气量:2 7 6 5 m 3/t[32];煤气温度:1 6 0 0 ~ 1 7 0 0℃;煤气成分:C O、H 2、C O 2、C H 4。煤气量:1 2 1 4 m 3/t;煤气温度:1 8 0 0℃[33];煤气成分: C O、H 2、C O 2、C H 4。C C F 粒煤:6 4 0 k g/t;氧气量:5 1 0 m 3/t。

3.2 优缺点分析

分析这几种熔融还原炼铁工艺的优缺点,见表3所示。

表3 几种工艺的优缺点对比分析Table 3 Comparison and analysis of advantages and disadvantages of several processes

4 熔融还原发展前景

摆脱焦炭对于钢铁生产的束缚,使钢铁生产不受焦煤的限制,进而改变钢铁行业的产能结构,已成为钢铁行业可持续发展的重中之重。从钢铁生产的原材料来看,焦煤资源目前处于世界性短缺的局面;从我国目前的资源情况来看,钢铁行业要想做到可持续发展最主要的还是要发展熔融还原。从环境保护方面来看,传统的钢铁生产对于环境的污染比较严重,这使得行业发展受到环境保护的制约。

中国作为世界上最大的钢铁生产国之一,而熔融还原又是目前解决我国钢铁行业存在主要问题的关键技术,因此我国目前非常有必要开发具有自主知识产权的熔融还原炼铁技术[40-45]。在吸收国外引进的先进技术的基础上,根据我国现有原燃料的现状及特征,对设备和现有的技术进行完善,开发出一套适宜于我国资源的熔融还原炼铁技术,从而实现设备和技术的国有化。

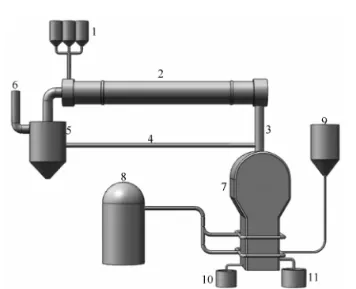

5 回转窑预还原-氧煤燃烧熔分炼铁工艺的提出

在对Romelt和烟化炉等工艺的熔池冶炼技术进行综合分析并结合我国现有能源和资源的特点后[46-48],钢铁研究院和华北理工大学提出了回转窑预还原氧煤燃烧熔分炉炼铁新工艺,其工艺流程见图6。该工艺包括两个步骤:在回转窑内进行预还原和在氧煤燃烧熔分炉内进行的熔化和分离。将铁矿粉,还原剂和熔剂添加到回转窑中,原料与回转窑燃烧的热烟气进行换热,热烟气将原料逐渐加热至1000 ~ 1200℃,炉料中的铁氧化物被还原并进入到熔分炉内。熔化炉侧面分别设有两排风口,煤粉和氧气从下排风口吹入,而上排风口只喷吹氧气,在回转窑内预还原过的炉料进入熔分炉后进行终还原,并实现渣铁分离。由于熔分炉内产生的煤气温度很高,将回转窑产生的窑尾煤气脱除CO2后同熔分炉内逸出的煤气进行混合,达到降低煤气温度和热值的效果,以避免回转窑内粘结和结圈。温度降低后的煤气直接通入回转窑内,为回转窑提供燃料和还原剂。氧煤燃烧熔分炼铁工艺的能量的主要来源主要为氧气和煤粉,这在很大程度上解决了目前我国所面临的焦炭不足问题。预还原炉料金属化率对熔分炉煤耗和氧耗有很大的影响,金属化率越高,煤耗和氧耗越低,初步计算表明:炉料金属化率越高,吨铁所需的煤量越少,氧耗也越少,吨铁排出的煤气量降低,煤气热值也较低[1]。

图6 回转窑-氧煤燃烧熔分炼铁工艺流程Fig.6 Flow chart of rotary kiln-oxygen combustion melting ironmaking process

将回转窑预还原与熔分炉冶炼技术相结合,原料使用粉矿和粉煤,而不使用焦炭,符合我国目前焦煤资源短缺的现状,该工艺可冶炼特种铁矿资源,为特种铁矿资源的冶炼寻到了合理的道路,同时很好的解决了目前资源不足的问题。工艺流程短、一次燃料消耗低、能源利用率高、能耗低等都是回转窑预还原-氧煤燃烧炼铁的优势所在。

6 结 语

非高炉炼铁作为新兴的炼铁技术,展现出了其巨大的优势。通过对几种非高炉炼铁工艺能耗的分析,了解到非高炉炼铁虽说可以摆脱焦炭是束缚,冶炼一些难冶炼的铁矿石,但由于目前市面上几种较成熟的非高炉炼铁工艺的能耗均高于高炉炼铁,使得非高炉炼铁无法大规模投入生产。回转窑预还原-氧煤燃烧炼铁工艺相较于其他非高炉炼铁工艺,由于其能耗低,可冶炼的矿石种类较多,使得其在非高炉炼铁工艺中优势较为突出,对回转窑预还原-氧煤燃烧炼铁工艺的研究也显得尤为重要。