轴向磁通分块铁心无磁轭电机冷却系统优化

2020-07-09常九健谢地林王晓林方建平

常九健,谢地林,王 晨,王晓林,方建平,康 鹏

(1.奇瑞汽车股份有限公司,芜湖 289403;2.合肥工业大学,合肥 230002)

0 引 言

永磁同步电机由于其高功率密度和高效率被广泛应用于电动汽车。永磁同步电机按磁通方向可分为径向磁通电机和轴向磁通电机。目前,电动汽车主要采用径向磁通永磁同步电动机,其功率密度为2.0~3.6 kW/kg[1-2]。从目前的研究现状来看,提高转速和磁阻转矩是提高径向磁通永磁同步电动机功率密度的两种主要途径[3-5]。然而,随着电机转速的提高,轴承寿命变短、电机噪声增大和控制器切换损耗等问题变得越来越突出[6-9]。相比于径向磁通永磁同步电动机,轴向磁通永磁同步电机,尤其是轴向磁通分块铁心无磁轭电机(以下简称YASA)具有转矩密度大、轴向长度短、效率高的优点。首先,该类电机取消定子磁轭,其效率和功率密度有所高;其次,集中短距绕组可以有效降低电流消耗,提高效率[10-12];同时随着软磁复合材料(soft magnetic composite,SMC)的应用,电机加工与制造的问题已经基本得到了解决。

电机的输出功率越大,产生的热量就越大。冷却系统可及时散热,防止电机内部温度超过允许工作温度。此外,随着电机内部温度的升高,绕组电阻增大,永磁体的磁性能降低,电机效率也会持续降低[13-16],冷却系统对提高电机的性能尤为重要。虽然YASA具有优越的电磁性能,但是由于定子磁轭的缺失,冷却系统难以集成[17-21],限制了电机的输出功率,因此提供高效的冷却系统和提高散热效率已成为研究该类电机的关键问题。

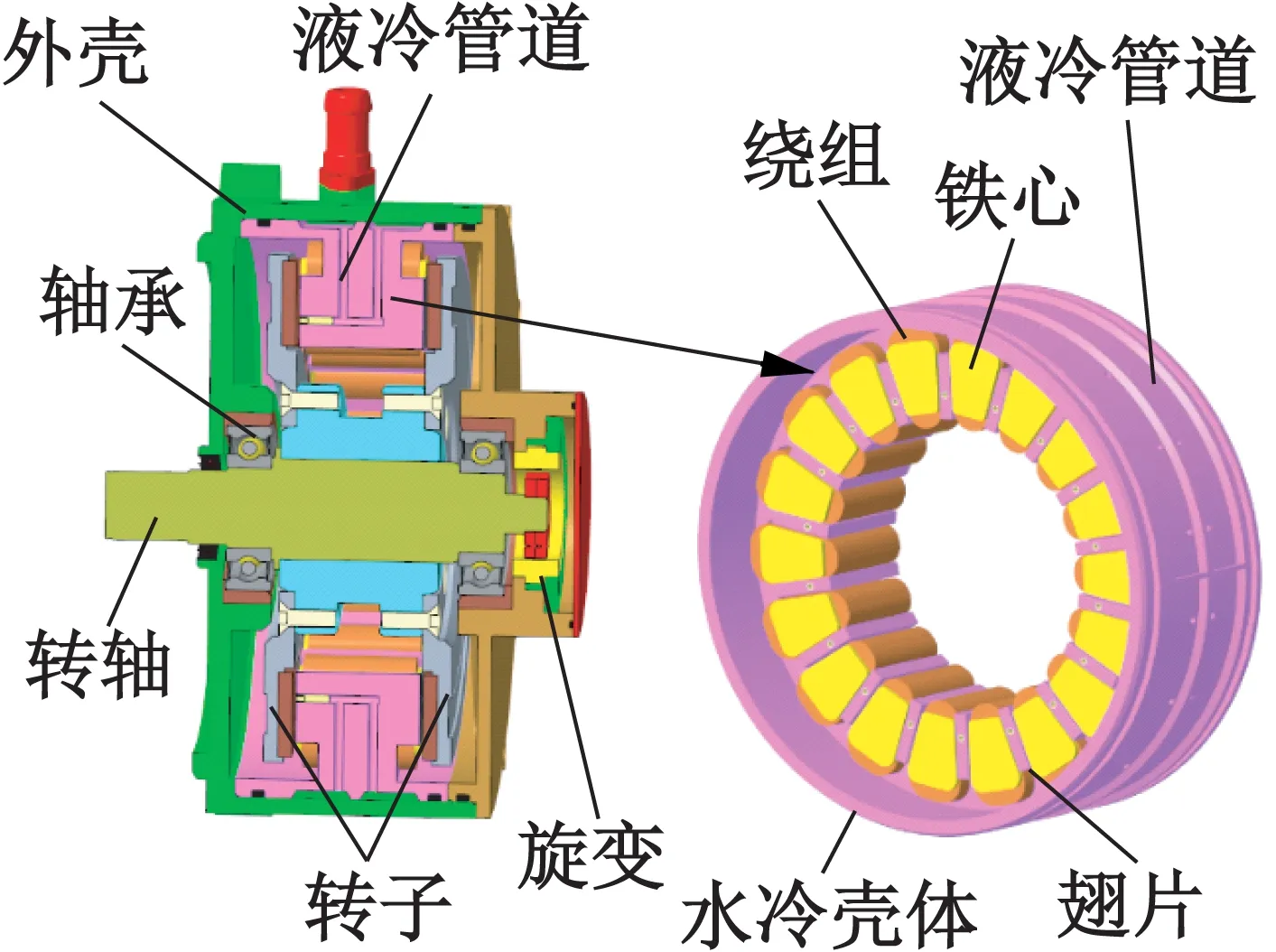

1 直接冷却式YASA模型

为了解决YASA冷却系统难以固定以及传热效率低的问题,本文介绍一种新型的直接冷却式YASA,其主要特点是翅片从冷却机壳延伸出来,翅片和绕组紧密贴合,翅片内部布有冷却管道。所研究的YASA结构如图1所示,参数如表1所示。

对于传统的水冷电机,电流产生的热量首先从绕组传递到定子,然后再从定子传递到水冷壳。由于绕组和冷却液之间的热路长,热阻大,二者之间会产生较大的温差,严重限制电机的输出功率。对于直接冷却式YASA,绕组产生的热量直接传导到翅片上,然后被翅片内水冷管内的液体带走,以此达到散热的目的。直接冷却式YASA的冷却系统能有效降低定子绕组与水冷管之间的热阻,提高传热效率,提高电机的输出功率。

图1 直接冷却的YASA几何结构

表1 直接冷却的YASA的参数

参数数值参数数值额定功率Prated/kW30额定电压Vrated/V(DC)350峰值功率Ppeak/kW65极数p20峰值转矩Tpeak/(N·m)140槽数Sn18最大电流Ipeak/A250尺寸D/mm230×170最大转速nmax/(r·min-1)6 000质量m/kg12最高效率ηmax/%95

直接冷却式YASA的冷却系统中的翅片占用了绕组的空间,从而增加了绕组损耗,但同时也改善了电机整体散热条件。具体而言,随着翅片宽度增加,水冷管直径也会增大,液体的压力损失减小,车上的冷却系统循环泵的功率也将减小,但散热翅片宽度增大的同时,绕组因数降低,绕组电阻和损耗将增大。

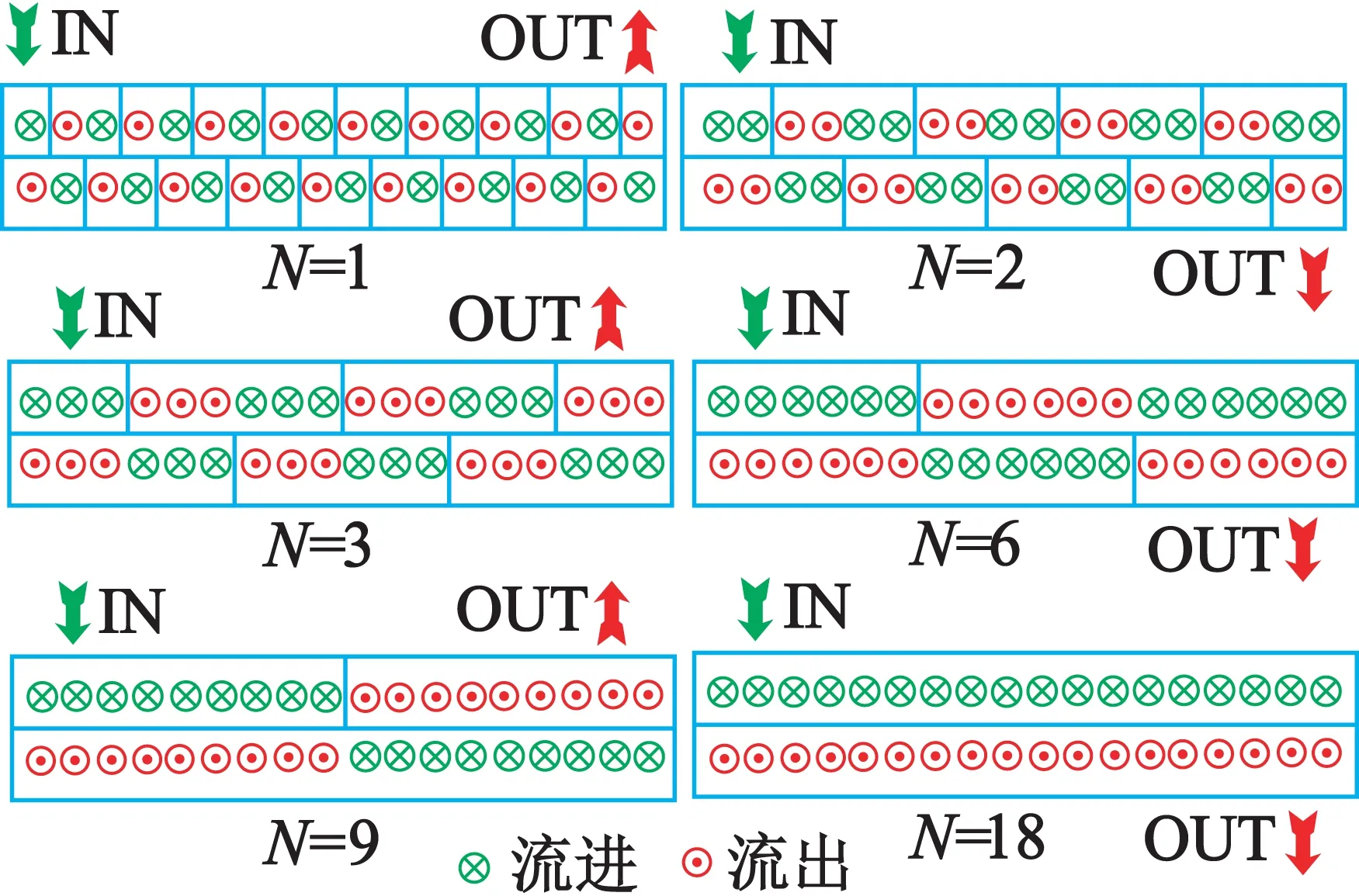

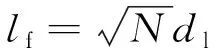

对于直接冷却式YASA,冷却机壳上有多路翅片,翅片内的液冷管道可以根据实际情况进行串并联,本文中电机具有18路翅片,并联的水道数目可以是1,2,3,6,9,18,液冷管道并联方案如图2所示,N为管道并联数。

图2 不同的并联液冷管道方案示意图

随着水冷管道并联数量的增加,液体的压力损失会减小,车辆的冷却系统泵功率也会减小,但在冷却液流量恒定的前提下,液体的流速会减小,传热效率会降低。

为了使冷却系统的传热效率达到最大,同时使冷却系统的压损达到最小,需要对冷却管道的直径和并联数进行分析和优化。

2 冷却系统结构分析优化

本文提出的直接冷却YASA定子剖视图如图3所示,每个散热片上都有两层水冷管,冷却液从一层流向另一层,水冷管直径用dl表示。

图3 定子剖视图

电机的输出功率定义:

Pout=Tω

(1)

电机的输出扭矩和电流的关系:

T=KTI

(2)

式中:KT为电机扭矩系数;ω为电机转速。

在定子中,绕组损耗可用下式计算:

pw=3I2R

(3)

式中:I为相电流;R为相电阻。从电机绕组传递到冷却液的热量:

(4)

A=lpπdl

(5)

式中:Rth为水冷套与流体之间的热阻;Tw为水冷套温度;Tf为冷却液温度;h为热对流系数;A为传热面积;lp为冷却管长度。

大多数情况下,电机的输出功率受定子最高温度的限制,在水冷套和冷却液温差恒定的前提下,定子产生的热量与h和A的乘积成正比。本文主要通过对冷却系统的结构优化来提高h×A,从而提高电机的传热效率,进而提高电机的输出功率。

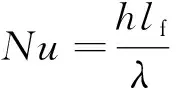

为了简化对流传热系数的表达式,引入了三个重要参数:努塞尔数Nu、雷诺数Re、普朗特数Pr,它们都是无量纲数。

(6)

(7)

(8)

式中:V为流体速度;为流体运动粘度;lf为特征尺寸;μ为流体动态粘度;α为热膨胀系数;Cp为在恒压下的比热容;λ是材料的导热系数。对于直接冷却式YASA,可以并联多个冷却管道,其特征尺寸可以表述:

(9)

流体速度可以表示:

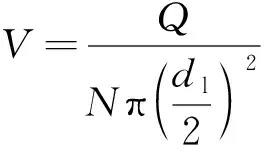

(10)

式中:Q为流量,本文中流量保持为8 L/min不变。

在给定的水流量下,雷诺数Re超过10 000,故水流类型为紊流。强制水冷对流系数可以用下式计算[22]:

Nu=0.023Re0.8Pr0.4

(11)

根据式(6)~式(11),得到热对流系数:

(12)

h与A的乘积可以表示:

(13)

由式(13)可以看出,在其他参数不变的情况下,乘积h×A是冷却管直径dl与并联管数N的函数。该式表明,研究这些参数对电机温度的影响,有助于合理选择这些参数。因子hA与N,dl的关系如图4所示。

图4 因子h×A,N与dl的关系

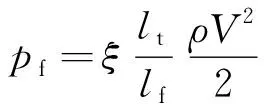

冷却系统的压力损失主要包括两部分,一部分是沿程水头损失,另一部分是局部水头压力损失:

(14)

(15)

式中:pf为沿程水头损失;pm为局部水头损失;为圆管沿程阻力系数;lt为液冷管道总长度;为局部水头阻力系数。

(16)

总的压力损失:

Δp=pf+pm

(17)

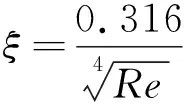

当4 000≤Re≤100 000[10],有:

(18)

压力损失与N,dl的关系如图5所示。

图5 压力损失与N,dl的关系

从分析结果中可以看出,随着并联水道数量N和水道直径dl的减小,冷却液的流速增大,紊流增强,冷却系统的散热能力得到增强。但与此同时,冷却系统的压力损失将会增大,在流量恒定的条件下,冷却系统的功率将会增大。

为了在最小的压力损失条件下得到最大热传递效率,工程中常用的评价指标定义:

(19)

如图6所示,在并联水道数量N=5.2时,η取得最大值。根据前文分析,并联水道数量只能为1,2,3,6,9,18,故最终选择N=6。

图6 评价指标η与N的关系

在实际应用中,电动汽车冷却系统的压力损失必须小于100 kPa。图7表明,在N=6的情况下,冷却管直径dl必须大于2.8 mm,才能使压力损失满足应用要求,考虑到实际的加工要求,dl选为3 mm。

图7 压力损失与冷却管道直径dl的关系

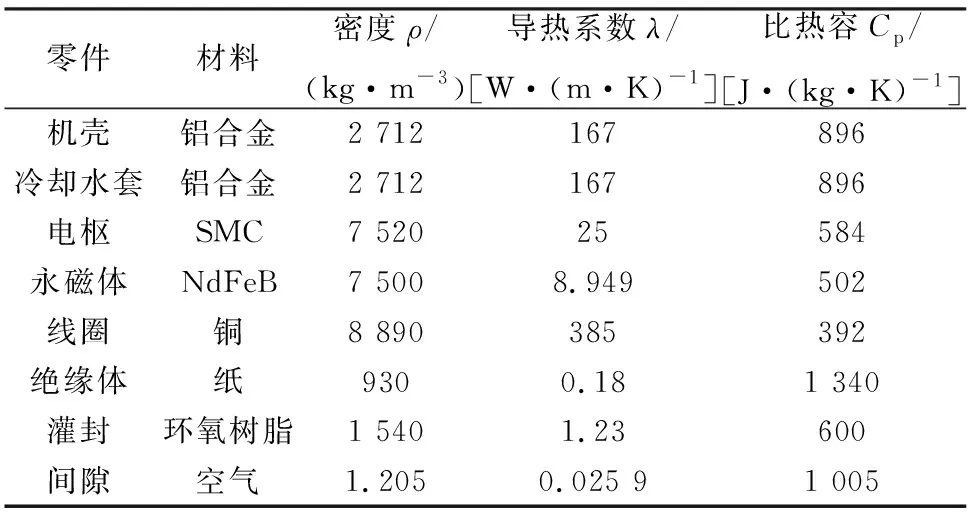

为了验证数值分析结果,本文建立了直接冷却式YASA三维CFD模型,电机绕组发热功率设置为7 kW,冷却液流量为8 L/min,电机的零件材料属性如表2所示。

表2 YASA的零件材料属性

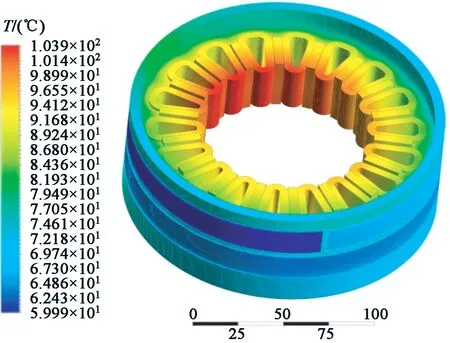

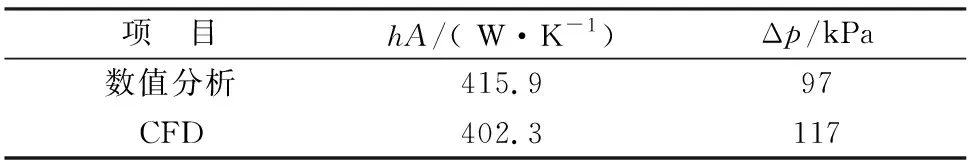

图8为YASA定子温度分析结果,图9为冷却系统压力分布结果,表3为数值分析与CFD分析结果的对比。从结果可以看出,CFD结果与数值分析得到的结果具有较好的一致性。

图8 YASA定子的温度

图9 冷却系统的压力损失

表3 数值分析与CFD分析结果对比

项 目hA/( W·K-1)Δp/kPa数值分析415.997CFD402.3117

3 实验验证

为了验证优化后的结果,本文制造了优化后的YASA并进行了实验测试,如图10所示。采用嵌入式电阻温度传感器(PT100)对绕组和铁心温度进行测量,并采用两个液体压力传感器(UNIK5000)测量压力损失。

图10 优化后的YASA

如图11所示,在水冷YASA输入相电流140 A、输出功率42.5 kW时,将CFD得到的绕组温度和实验得到的绕组温度进行了比较,实验测试得到的压力损失为0.12 MPa, CFD得到的压力损失为0.117 MPa,CFD结果与实验结果吻合度较好。

图11 电流140 A,水流量8 L/min时,

4 结 语

本文介绍了一种直接冷却的YASA,通过优化冷却系统结构,提高系统传热效率,从而增加电机输出功率。通过数值分析,得出了液冷管道的最优直径以及并联数。通过实验测试和CFD仿真分析,该YASA的连续输出功率为42.5 kW,比原型设计样机的连续输出功率30 kW,提高41.6%。仿真和实验结果证明了该种优化方法的有效性。本文的研究工作为提高直接冷却式YASA的输出功率提供了一种有效的新方法。