汽车后风挡横梁冲压工艺仿真分析与优化设计

2020-07-08刘斐然纵荣荣李乐乐李梦薇鹿荣贵李海鹏

刘斐然 纵荣荣 李乐乐 李梦薇 鹿荣贵 李海鹏

摘要 以某汽车后风挡横梁为研究对象,通过UG软件建立产品的三维数模,结合产品的结构特点及冲压工艺分析,拟定其冲压方案为拉延、修邊冲孔和翻边冲孔。基于Dynaform有限元分析平台,对其拉延成型过程进行有限元数值仿真,获得了润滑条件、拉延速度、拉延筋、模具间隙对拉延成型质量的影响,并采用正交实验方法对各工艺参数进行优化设计,确定了最优的工艺参数组合:拉延速度为1 000 mm/s,压边力为420 kN,坯料与凸模间摩擦系数为0.075(半干摩擦),坯料与凹模间摩擦系数为0.05(边界摩擦),模具间隙为1.2 mm。模拟结果表明,采用优化后的冲压工艺参数可以有效预防零件的起皱、开裂等缺陷。

关 键 词 后风挡横梁;冷冲压;工艺设计;数值模拟;正交实验

中图分类号 TG386.1 文献标志码 A

Stamping process simulation analysis and optimization design for a car-rear-windshield-cross beam

LIU Feiran1, ZONG Rongrong2, LI Lele2, LI Mengwei1, LU Ronggui1, LI Haipeng1,2

(1. School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300130, China; 2. Tianjin Jinliyan Automobile Engineering and Technology Co., Ltd., Tianjin 300392, China )

Abstract The car-rear-windshield-cross beam was adopted as the research object. With its 3D digital model established by UG software and considering the structural features and technical analysis of the product, the stamping process plan was determined as drawing, trimming & piecing and flanging & piecing. The finite element numerical simulation of the drawing process was performed by the Dynaform finite element analysis platform. The influence of blank-holder force, lubrication condition, drawing speed, drawbead and die clearance on the forming quality were obtained. Then orthogonal experimental method was applied to optimize its process parameters and determine the optimal combination of process parameters, that is, draw speed of 1 000 mm/s, blank-holder force of 420 kN, friction coefficient between blank and punch of 0.075 (semi-dry lubrication), friction coefficient between the blank and the die of 0.05 (boundary lubrication), and die clearance of 1.2 mm. The simulation results indicate that the optimized stamping process parameters can effectively avoid the defects of the part such as wrinkling and cracking .

Key words rear-windshield-cross beam; cold stamping; process design; numerical simulation; orthogonal experiment

0 引言

目前,在冷冲压模具设计与制造产业中,用于汽车制造领域的冲压模具约占总模具数量的三分之一左右[1]。汽车覆盖件模具是汽车模具的重要组成部分,汽车的制造成本、开发周期和整车性能都与模具设计与制造水平密切相关。然而,区别于常规冲压件,汽车覆盖件具有复杂曲面形状、零件尺寸大、材料厚度薄、成型难度大等特点,导致汽车覆盖件模具设计与制造难度大、成本高、周期长、质量难以控制等问题[2]。随着汽车行业的快速发展,为提高市场竞争力,汽车制造商在提高汽车质量的同时,要求大幅缩减模具研发和制造周期,这对汽车模具设计与制造水平提出了更高要求。因此,缩减汽车模具研发周期、提高汽车覆盖件成型质量、降低模具成本已成为汽车模具行业的发展目标。

经验类比法是传统汽车覆盖件模具设计过程中普遍采用的方法,但其存在工艺过程繁琐、周期长、成本高、准确性差等弊端,制约了汽车模具行业的发展,提高汽车覆盖件模具的设计质量、缩短设计周期已成为当前汽车模具行业生存和发展的要务[3-5]。随着计算机技术的发展,计算机辅助工程(CAE)技术及相关软件在汽车模具领域的应用已成为必然趋势。在汽车覆盖件产品设计和模具设计阶段,采用数值模拟技术分析汽车覆盖件可能出现的成型缺陷(例如:回弹、起皱、拉裂、划伤、成型不足等),并对产品设计、模具结构和冲压成型工艺参数进行优化,已成为汽车模具研发过程中的必要环节[6-10],科研人员也开展了该领域的相关研究。例如,为使汽车行李箱门获得良好的冲压成型效果,王守峰等[11]利用数值模拟软件Dynaform对其成型过程进行了模拟研究,预测了该产品可能出现的裂纹、起皱等成型缺陷并进行了工艺优化;陈吉清等[12]分析了汽车翼子板的冲压工艺参数,将正交实验设计方法与冲压数值模拟相结合,获得了最佳的工艺参数。实践证明,数值模拟技术是高效开发合理模具结构的有效途径之一。

本文以某汽车后风挡横梁为研究对象,首先,利用UG软件进行产品三维建模,结合产品的结构特点及工艺分析,初步拟定产品的冲压工艺方案;其次,利用有限元分析软件Dynaform,重点针对易出现产品缺陷的拉延成型过程进行仿真模拟,采用控制变量法(即控制其他工艺参数不变,只改变单一变量)分析了压边力、润滑条件、拉延速度、拉延筋、模具间隙对拉延成型质量的影响;再次,基于上述分析结果,对拉延成型质量有较大影响的工艺参数,进一步采用正交实验方法对其进行优化设计,确定最佳的工艺参数组合;最后,通过生产实践验证的方式,检验上述方法的可行性和准确性,从而保证该产品的成型质量,为该产品的冲压工艺设计和生产提供理论指导,同时也为同类产品的冷冲压工艺设计与分析提供参考。

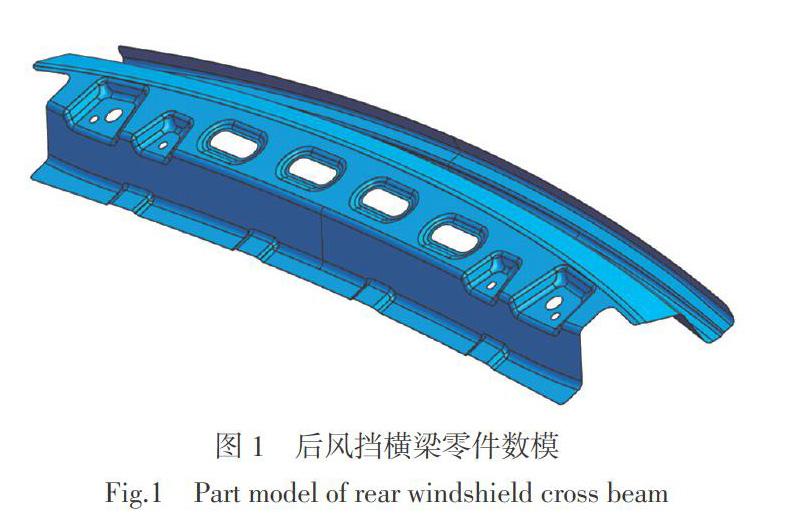

1 建立三维数模

图1所示为采用UG软件构建的某汽车后风挡横梁三维数模,外形尺寸约为920 mm×180 mm,厚度为1.0 mm。该产品材料牌号为B170P1,具有较好的综合力学性能和成型性能,被广泛应用于汽车零部件。其主要性能指标为:密度为7.85 g/cm3、屈服强度为170~260 MPa、抗拉强度为340 MPa、泊松比为0.28、断后伸长率为38%、硬化指数为0.231、板料厚向指数为2.110。将图1所示的产品三维数模导入Dynaform软件后,采用Dynaform软件中的自适应网格划分功能、belytschko-tsay(BT)壳单元对三维数模进行有限元网格划分(网格尺寸10 mm),得到用于该产品成型模拟分析的有限元网格模型。

2 冲压工艺性分析及工序确定

该款后风挡横梁产品属于汽车外覆盖件,具有如下特点:该零件呈狭长形状,整体尺寸较大,并且两端与中间存在明显高度差,拉延深度较大;形状比较复杂,具有多处台阶、凸台、凹槽;具有6个安装孔和4个异形孔;产品精度要求较高。对于这类产品,在冲压成型过程中容易出现变形不均匀、部分区域减薄量过大、局部变形不足等成型质量问题[13]。从板料成型规律角度分析,该产品的成型属于拉延和弯曲的复合成型。因此,为满足产品的成型要求并保证成型质量,需要对该产品进行必要的工艺补充,并通过添加压料面调控材料的塑性流动趋势,提供一定的变形抗力。工艺补充后的产品数模如图2所示。根据零件的结构特征分析,结合实际生产情况,拟定该产品的冲压工艺方案为:拉延→修边、冲孔→翻边、冲孔。其中,拉延工序是该产品成型过程中至关重要的环节,对于产品的成型质量有较大影响[14]。因此,本文将重点讨论该产品拉延工序的工艺设计及工艺参数优化。

3 拉延工序相关参数的设计与分析

3.1 初始拉延工艺参数的确定

影响拉延成型质量的因素众多,在工艺设计及其参数确定过程中,仅需考虑对成型质量影响大的主要工艺参数,次要工艺参数通过模具调试过程中的修模进行调整即可。根据冷冲压模具设计基本理论[15-16]和前期模具设计经验,选定压边力、润滑条件、拉延速度、拉延筋、模具间隙5个对拉延成型质量影响较大的工艺参数作为研究对象。根据理论计算[15-16]和前期设计经验,确定了上述工艺参数的初始值,作为后续采用控制变量法进行工艺参数研究的依据。

3.2 压边力的设计

压边力是影响板料塑性变形和材料流动均匀性的重要因素之一,合适的压边力有利于避免产品起皱和拉裂等主要成型缺陷。因此,首先就压边力对冲压成型质量的影响进行研究。在拉延速度V = 1 000 mm/s、模具间隙Z = 1.2 mm、摩擦系数k = 0.075(即使用液固混合物润滑剂的半干润滑状态)条件下,压边力F分别为0,320,450,550 kN时,该产品拉延成型模拟的成型极限图(FLD)如图3所示。由图3所示FLD可见,无压边力时(如图3a)所示),产品中间部分出现较大区域的拉延不足;部分法兰区域出现起皱现象;虽然在法兰区域有拉延不足及起皱现象,但是这些区域位于外工艺补充面,后续修边冲孔工序中将被切除,不影响产品质量。出现该现象的原因是:无压边力时,该产品成型主要受拉延变形的控制,法兰部分为拉延过程中的主变形区,其主要变形为切向压缩,因切向压应力超过了板料的临界压应力,导致法兰处塑性失稳而起皱;同时,由于板料中部材料的拉應力和拉应变均较小,导致了拉延不足。如图3b)、3c)和3d)所示,随着压边力逐渐增大,产品中间拉延不足的情况得到明显改善,成型不充分区域和起皱区域显著减少且大都集中在压料面部分。由图3c)可见,当压边力达到450 kN时,产品圆角顶部出现了破裂;如图3d)所示,当压边力达到550 kN时,破裂情况严重,零件的成型性能变差。其原因在于:拉延过程中,过大的压边力会使材料流动阻力增加,容易造成部分区域承载不足,局部的径向拉应力超过了板料的抗拉强度,导致材料严重变薄甚至拉裂,影响产品的成型质量。根据上述模拟结果可知,压边力大小对于该产品的成型质量有重要影响。为避免成型不足、起皱、拉裂缺陷出现,需要后续通过正交实验法对该参数取值进行进一步研究,正交实验研究过程中在避免拉裂的320~450 kN之间选取了3个压边力水平,即F = 320,370 ,420 kN。

3.3 润滑条件的设计

为确定适合该产品成形的最佳润滑措施,根据坯料与模具工作零件(凸模、凹模和压边圈)之间的摩擦系数(k)设计了7种润滑条件,如表1所示。其中,k = 0.05对应使用液固混合物润滑剂的边界摩擦状态,k = 0.125对应使用液体润滑剂的边界摩擦状态,k = 0.15对应使用液体润滑剂的半干摩擦状态,k = 0.2对应不使用润滑剂的干摩擦状态。在V = 1 000 mm/s、Z = 1.2 mm、F = 320 kN条件下,采用表1所示的7种润滑条件进行成型模拟,获得的拉延件FLD如图4所示。由图4可见,在不同润滑条件下,产品的成型质量均不理想,均出现严重的起皱或拉裂现象;随着摩擦系数增大,起皱区域逐渐缩小,但拉裂风险明显增大,产品侧壁和顶部圆角拉裂范围进一步扩大,这是由于较高的摩擦系数导致板料塑性流动阻力增大,材料延展性不足,从而导致板料开裂。为便于后续进行控制变量法的模拟分析,将坯料与压边圈间摩擦系数设为k = 0.075,即使用液固混合物润滑剂的半干摩擦状态。在后续正交实验中,将对坯料与凸模、坯料与凹模之间的润滑状态进行进一步讨论,以优化产品的冲压成型质量。

3.4 拉延速度的设计

在F = 320 kN、Z = 1.2 mm、坯料与凹模、凸模及压边圈摩擦系数均为k = 0.075条件下,采用不同拉延速度V = 1 000,2 000,3 000 mm/s所获得的拉延件FLD如图5所示。由图5所示拉延速度对拉延成型效果影响的FLD可见,图5a)和5b)所示产品成型效果良好,外工艺补充面出现局部起皱现象;图5c)所示产品外工艺补充面出现局部起皱现象,产品圆角顶部出现较小区域开裂现象,产品侧壁出现较大区域开裂现象。由此可见,过大的拉延速度容易导致产品出现拉裂缺陷。合理的拉延速度有利于改善产品成型性能,所以应当将拉延速度作为后续正交实验的因素之一。根据上述模拟结果,在正交实验过程中采用较小的拉延速度以避免拉裂缺陷出现,即V = 600,800,1 000 mm/s。

3.5 拉延筋的设计

在拉延成型过程中,拉延筋能够增大材料变形阻力,改变材料的不均匀流动状况,控制变形区的毛坯变形程度和分布,减少板料起皱、裂纹、表面扭曲和回弹等成型缺陷,从而改善拉延成型效果[17]。在V = 1 000 mm/s、Z = 1.2 mm、k = 0.075、F = 320 kN条件下,不设置拉伸筋和设置拉延筋的拉延件FLD如图6所示。由图6所示模拟结果可知,在无拉延筋设置的情况下(如图6a)所示),产品大部分区域出现变形不足现象,影响产品的力学性能,且坯料法兰处和工艺补充面边缘均出现起皱现象,产品圆角顶部也出现较小的开裂区域。这说明,在无拉延筋状态下材料的塑性流动不均匀,导致多种拉延缺陷出现。比较而言,由图6b)可见,设置拉延筋后拉延件的起皱和变形不足区域明显减少,成型质量得到明显提高。这是因为,拉延筋增大了材料流向凹模的流动阻力,提高了板料所受的径向拉应力、减小了切向压应力,增大了板料变形过程中的胀形变形量,从而使板料各处具有较均匀的变形程度,提高了拉延件质量。在模具调试过程中,可以通过改变拉延筋高度和圆角半径来调控板料所受径向拉应力、改变材料的进料阻力、控制材料流动,获得更好的拉延效果[18]。所以,在后续正交实验中,未包括对拉延筋的几何参数研究。

3.6 模具间隙的研究

在V = 1 000 mm/s、k = 0.075、F = 320 kN条件下,分别研究了模具间隙Z = 1.0,1.1,1.2,1.4 mm情况下拉延件的成型效果,所得FLD和厚度云图如图7所示。

由图7所示各组的FLD可见,采用不同的模具间隙,各组拉延件成型质量均较好,除外工艺补充面出现轻微起皱外,未出现明显变形不足和开裂缺陷,即改变模具间隙并未明显影响拉延件的成型质量;从厚度云图观察产品的变薄率发现,当模具间隙最小(Z = 1.0 mm)时,如图7a)所示,产品的变薄率最大(约23%),严重减薄出现在拉延件侧壁区域;其余各组不同模具间隙成型的拉延件最大减薄率分布在20%~22%范围内。一般认为,板料成型部分的减薄率不超过30%,增厚不超过5%的情况都可以接受[19],以上4组均满足产品使用要求,故而在后续正交实验中未对该参数进行进一步研究。综合比较上述4组拉延件的成型效果,结合传统设计经验,确定模具间隙Z = 1.2 mm。

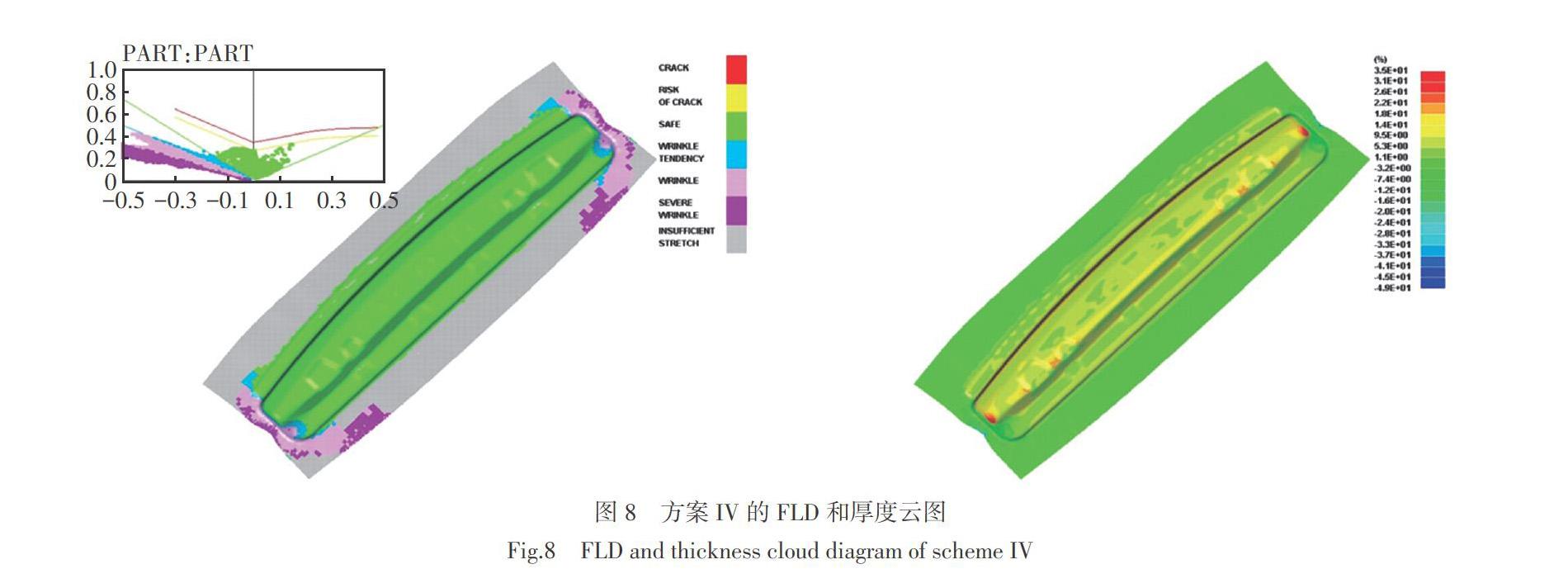

4 正交实验设计及模拟结果分析

影响板料拉延成型效果的因素众多,根据上述研究发现,压边力、润滑条件和拉延速度对该产品成型效果有较大影响且在拉延过程中便于调整,所以采用正交实验法对上述3个工艺参数进行优化模拟,以获得最优的工艺参数组合,保证产品较佳的成型效果[20]。所设计的正交实验因素水平表如表2所示,正交实验表如表3所示。根据正交实验表3进行了9组正交实验方案的模拟,由模拟结果可知,各组方案FLD的产品部分均成型充分;虽然法兰处均出现了不同程度的起皱现象,但这些起皱均处于外工艺补充面上,可在后续修边工序中去除,不影响产品使用。根据各组模拟结果的厚度云图可知,拉延件的最大减薄率均在允许范围內,满足产品的使用要求。综合比较各组模拟结果可以发现,表3中方案IV的成型效果最佳(FLD和厚度云图如图8所示),产品区域成型充分,起皱程度轻,侧壁的最大减薄率小,是适合该产品的较佳成型工艺方案,即拉延速度1 000 mm/s,压边力420 kN,坯料与凸模间摩擦系数0.075,坯料与凹模间摩擦系数0.05。

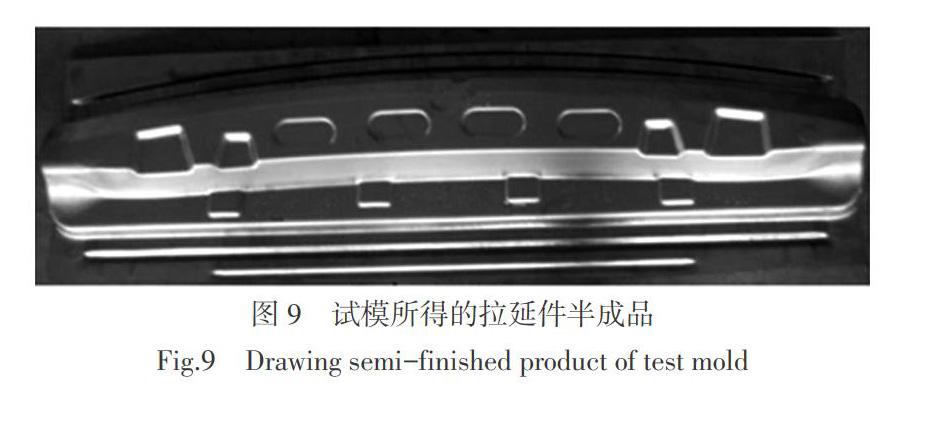

5 生产实践验证

根据上述研究获得的拉延工序相关参数设计方案,即通过拉延设备控制拉延速度为1 000 mm/s、压边力为420 kN,坯料与凸模间摩擦系数0.075(采用液固混合物润滑剂的半干摩擦状态),坯料与凹模间摩擦系数0.05(采用液固混合物润滑剂的边界摩擦状态),模具间隙1.2 mm,采用合理的拉延筋,进行试模生产所得的拉延件半成品如图9所示。由图9可见,试模生产所得拉延件的实际成型效果与数值模拟结果吻合,制品表面质量良好,无起皱、开裂和严重厚度减薄等缺陷,验证了数值模拟结果的准确性和可行性。

6 结束语

1) 本文以某汽车后风挡横梁为研究对象,通过产品结构特点及工艺分析,拟定其冲压成型工艺方案为:拉延→修边、冲孔→翻边、冲孔。

2) 通过对该汽车后风挡横梁的冲压成型模拟研究发现,压边力、润滑条件和拉延速度对拉延半成品的成型效果影响较大。通过正交实验方法,确定较佳的拉延工艺参数为:拉延速度1 000 mm/s,压边力420 kN,坯料与凸模间摩擦系数为0.075(采用液固混合物润滑剂的半干摩擦状态),坯料与凹模间摩擦系数为0.05(采用液固混合物润滑剂的边界摩擦状态),模具间隙1.2 mm。

3) 基于正交实验方法进行冲压成型工艺参数的优化设计切实可行,可为调整冲压工艺参数提供理论指导,具有工程应用价值。

参考文献:

[1] 周永泰. 我国汽车冲压模具的现状与发展[J]. 汽车与配件,2007,29(14):24-27.

[2] 吕祝星,宋燕利,兰箭. 基于特征的汽车覆盖件冲压工艺优选机制[J]. 塑性工程学报,2016,23(3):45-51.

[3] WANG J W,CHEN S,CHI R F,et al. Study on the structure parameters simulation and optimization for stamping quality of plate heat exchanger[J]. Applied Mechanics and Materials,2015:300-305.

[4] 胡平. 汽车覆盖件模具设计[M]. 北京:机械工业出版社,2012.

[5] 田丽. 基于Autoform汽车外罩板冲压成形的数值模拟[J]. 热加工工艺,2017,46(11):113-116.

[6] 危熠平,王健,雷君相. 汽车覆盖件冲压模具仿真设计[J]. 模具工业,2005(10):3-5.

[7] MA G,HUANG B. Optimization of process parameters of stamping forming of the automotive lower floor board[J]. Journal of Applied Mathematics,2014:470320.

[8] 馬晓春,沈卫兵. 有限元数值模拟技术在汽车冲压件成形中的应用[J]. 浙江工业大学学报,2007,35(1):100-104.

[9] FIRAT M,METE O H,KOCABICAK U,et al. Stamping process design using FEA in conjunction with orthogonal regression[J]. Finite Elements in Analysis and Design,2010,46(11):992-1000.

[10] 李海鹏,徐扬,连鹏豪,等. 变速杆加强板冷冲压成形工艺的设计与分析[J]. 河北工业大学学报,2016,45(4):53-62.

[11] 王守峰. 汽车行李箱门成形工艺数值模拟的应用和研究[D]. 成都:西华大学,2007.

[12] 陈吉清,王玉超,兰凤崇. 基于正交试验的汽车覆盖件冲压工艺参数优化[J]. 计算机集成制造系统,2007,13(12) :2433-2440.

[13] 谢世坤,黄玉祥,张庭芳,等. 汽车翼子板冲压成形模拟研究[J]. 热加工工艺,2015,44(21) :119-121.

[14] 鲍月峰. 汽车前翼子板冲压成形的实验及数值仿真研究[D]. 吉林:吉林大学,2017.

[15] 赵孟栋. 冷冲模设计[M]. 北京:机械工业出版社,2011.

[16] 肖景容,姜奎华. 冲压工艺学[M]. 北京:机械工业出版社,2011.

[17] 李英,焦洪宇,牛曙光. 汽车B柱加强板的冲压工艺数值模拟及分析[J]. 热加工工艺,2015,44(21) :131-133.

[18] MA Y,SU H. Based on Autoform's numerical simulation on stamping parts and die design[J]. Electronic Test,2014:257-261.

[19] 陈文亮. 板料成形CAE分析教程[M]. 北京:机械工业出版社,2005.

[20] GUAN P C,FAN J W,WANG L H,et al. Study on the forming process parameters of automobile front panel reinforcing plate using orthogonal experiment method by numerical simulation technology[J]. Applied Mechanics and Materials,2014,543:337-343.

[责任编辑 田 丰]