焊缝跟踪技术的发展与应用现状

2020-07-08吴兴华

吴兴华

北京创想智控科技有限公司 北京 100085

1 序言

目前,在焊接生产过程中,不同的产品通常需要特定的焊接设备及工装夹具,需要设计不同类型的生产线及生产流程,即便是同类产品,由于型号不同,通常也需要更换工装夹具。同时由于工件在组对过程中存在组对误差,加工过程存在加工误差,因此会导致实际焊接的工件与设计图样存在差异,工件一致性较差,对于机器人焊接来说简单的示教通常存在较大的误差。在焊接过程中的热形变也会引起误差,造成焊接缺陷。以上问题在一般工业生产中普遍存在,这就需要焊接自动化生产线具有精确定位工件和纠正偏差的能力,同时在焊接过程中能够对焊缝实时检测,调整焊接的路径,纠正焊接的偏差,保证焊接的质量,这样也可以大幅降低操作人员的工作量,提高焊接效率,降低制造成本,实现智能的柔性制造。

2 焊缝跟踪技术的发展历程

智能焊接的一个关键技术就是实现工件及焊缝的自动定位及实时跟踪。早期,由于检测及计算机相关基础技术落后,焊缝定位及跟踪技术难以实现,工厂通常只能设计生产精密的夹具,同时对装配环节提高要求,但是对于小批量生产,这种方式通常难以实现。

自20世纪70年代开始,焊缝定位及检测技术有了一定的发展。主要有两个方面的进展,一方面是发展了机械式的接触式仿形跟踪。机械仿形跟踪使用时间久后存在磨损问题,同时精度较低,在应用上受到较大的限制,通常应用于对焊接精度要求较低的场景。另一方面是研究人员基于电弧传感的原理,实现了电弧实时跟踪及焊丝碰触寻位,但是电弧跟踪通常要求焊接工件为角焊缝,而且需要使用摆动焊接,这些问题也限制了电弧跟踪的使用范围。由于早期受到计算机技术的制约,数据处理能力达不到要求,非接触的焊缝跟踪技术发展比较缓慢,无法达到实时检测及实时跟踪的需求。

2000年后,随着信息技术与嵌入式处理技术的发展,传感器技术与图像处理技术的进步,国外研究人员在非接触实时跟踪领域取得了很大的进展,并形成了产品化的能力。2010年后我国的企业、学校及科研机构对于非接触的焊缝跟踪技术逐渐开展了深入的研究和开发,同时随着机器人应用的成熟与普及,焊缝跟踪技术取得了突破性的发展,并逐渐走向成熟。

3 焊缝跟踪技术的应用现状

在实际焊接行业中,由于机械式接触传感技术存在精度差、易磨损的问题,应用已经较为少见。目前,在实际生产中应用最为广泛的是非接触式的电弧跟踪及基于视觉传感器的跟踪方法。

(1)电弧跟踪 电弧跟踪的基本原理是检测焊接电流和电弧电压的变化,来表达电弧长度的变化,从而推算焊枪与焊缝的相对高度及与焊接坡口的相对位置关系,通过焊接执行机构的实时调节,实现焊接过程中的实时电弧跟踪[1,2]。但是在实际中电弧长度与焊接电流、电弧电压之间的精准数学模型难以确定,特别是在熔化极电弧焊接过程中,焊接坡口的准确尺寸也难以在线实时检测,以及电弧跟踪需要角接焊缝、摆动焊接等限制条件,因此电弧实时跟踪的应用具有较大的局限性。

(2)基于三角测距原理的激光结构光检测 该方法具有对比度高、精度高、实时性强、无接触等特点,得到了广泛应用。在实际使用中,激光结构光有多种类型,如单线结构光、多线结构光、圆形及椭圆结构光、点阵等。应用最为广泛的是单线结构光,基于单线结构光的焊缝跟踪器具有结构简单、实时性好、性价比高的特点,现已成熟应用于焊缝跟踪、坡口信息监测等领域。基于多线激光的焊缝跟踪器(见图1)在激光光路及图像处理方面比单线激光更为复杂,提取的焊缝有效信息更多,但是降低了实时性,提高了产品成本。圆形或椭圆形激光结构光在焊缝识别及寻位跟踪上也有相应研究和应用,但因为性价比不高,实时性较低,实际应用较为少见。基于激光点阵的三维重构技术近年来发展迅速,主要用于医疗、其他商业等领域,在焊接行业有用于焊接表面三维形态测量等。目前,基于激光结构光的视觉检测已经应用于焊缝坡口检测、焊缝寻位及实时跟踪等领域,也是未来焊缝检测及跟踪的发展方向[3]。

图1 激光焊缝跟踪器

在实际自动化焊接过程中,激光焊缝跟踪器的作用是对焊缝做精确的定位。一个完整的焊缝检测跟踪系统通常由激光结构光传感器、控制器及执行机构组成,它们构成了一个完整的闭环控制系统,实现了检测、计算和执行的功能。在实际使用中执行机构有可能是由伺服电动机、直线导轨滑台组成的焊接专机,也可能是焊接机器人。控制器一般为工控机或FPGA、DSP等嵌入式处理器。除此以外,一般还包括焊接电源、工装夹具及上下料机构等。机器人自动焊接工作站就是一种典型的应用,首先通过视觉传感器寻位确定工件及焊缝的位置,修正真实焊缝的焊接起始位置,在焊接过程中启动实时跟踪,通过实时的控制机器人不断修正机器人的焊接轨迹,达到准确的自动化焊接(见图2)。目前常用的跟踪控制方式有无标定的模糊跟踪、标定实时跟踪、寻位及跟踪+寻位方式[4,5]。无标定的模糊跟踪不需要精确标定实时检测焊枪与焊缝的偏差,并实时地做趋势微调控制。标定实时跟踪检测的是焊缝的实际绝对位置,同时控制焊枪运动到焊缝的实际绝对位置。寻位方式指焊接时不实时跟踪,在焊接前通过两点或多点寻位确定当前焊缝或工件的位置,提前修改执行机构的运动轨迹,从而实现精确的焊接。跟踪+寻位方式则是标定实时跟踪与寻位方式的结合。

图2 激光跟踪应用

4 新技术的融合与应用

近年来随着离线编程技术、通信技术、虚拟现实及人工智能等的发展,基于视觉的焊缝跟踪技术也在发展进步。

1)离线编程技术与焊缝自动跟踪技术结合。离线编程技术是基于计算机图形学及机器人运动学等技术模拟仿真机器人的动作,通过图形化编程来生成机器人的运动轨迹及相应的机器人操作。相对传统的工作人员通过机器人示教器示教编程,离线编程可以极大地提高工作效率,同时可以使编程者远离恶劣或危险的工作环境。近年来,离线编程技术正在向着更加智能的方向发展,离线编程技术与焊缝自动跟踪技术结合可以起到部分免示教作用,对于焊缝数量多,且形式多变的情况可以很大程度地减少工作量。

2)焊接遥控技术。遥控焊接是指操作者远离有毒、深水、核辐射及易燃易爆等危险工作环境,实现对焊接设备和焊接过程进行远程操控。受技术及成本因素限制,很多焊接领域还不能完全实现自动化焊接,因此需要采用遥控远程操控焊接设备以保证焊接的精确性和质量。早在20世纪70年代,操作人员就已经通过远程操作执行机构控制焊枪的运动完成了焊接;20世纪80年代中期,国外进行了应用机器人的遥控焊接技术研究,最早实现应用的是在1984 年加拿大Douglas Point核电站,利用遥控焊接成功维修了反应堆泄漏事故。主动视觉传感是遥控焊接中主要应用的传感方式,随着熔池监控相机的发展,可以远程遥控的环境及参数越来越多。

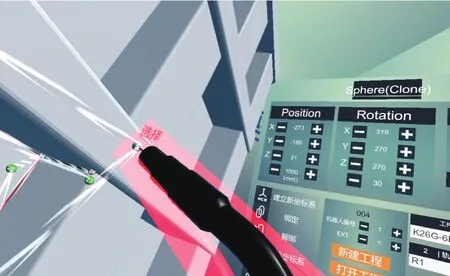

3)虚拟现实仿真与人机交互技术。近年来,技术人员运用Unity3D等软件,结合虚拟仿真与人机交互技术实现了虚拟现实交互的焊接示教应用(见图3)。相对于常规的离线编程技术,基于虚拟仿真的示教编程,不仅可以提供图形化的示教仿真环境,还给示教操作人员增加了更强的沉浸感及更多的操作视角,可以提高操作人员的示教效率,减少示教错误率。与离线编程一样,基于虚拟现实仿真的示教编程与焊缝寻位及跟踪技术结合,适应性更强,实施流程会更加简洁[6]。

图3 虚拟现实交互用于智能化焊接

4)3D扫描成像及人工智能技术。基于3D视觉的机器人自主焊接系统,可基于结构光相机生成的点云图像并且基于人工智能快速自主生成焊缝轨迹,然后基于焊缝轨迹生成机器人的激光寻位、空走及焊接轨迹,在专家库的基础上添加焊接工艺。系统无需输入准确的3D数模,无需示教编程,将工件进行3D扫描后,机器人焊接轨迹自主生成,激光精确寻位纠偏的工作合成在一起,非常适用于解决工业现场常见的多品种、小批量产品自主焊接。这类焊接系统省去了工件数模创建、离线编程、机器人示教等环节,可有效提高整体的焊接质量与效率。

5 结束语

基于激光结构光的焊缝定位与实时跟踪技术与其他焊缝跟踪技术相比,有更广泛的应用场景和更高的实时性及精确度。未来基于激光特别是基于3D成像技术的焊缝跟踪必然会在智能焊接领域有更加广阔的发展。