巷旁充填沿空留巷技术在综放工作面的应用研究

2020-07-07王龙

王 龙

(山西兰花科技创业股份有限公司大阳煤矿,山西 晋城 048000)

综采放顶煤沿空留巷由于采高较大且需要经历2 次采动高应力作用[1-3],巷道围岩应力集中系数高,围岩采动损伤严重,松动区和塑性强化区范围明显增大,巷道极易破坏失稳,造成较大的安全隐患和维护成本。晋煤集团成庄矿一直在进行沿空留巷技术探索,但随着矿井现代化、机械化、生产集约程度的提高,设备功率尺寸的加大,回采巷道断面要求也越来越高。受两次采动高应力影响,留巷断面收缩严重,无法满足通风和瓦斯抽采的空间要求,在支护强度不匹配的情况下甚至会发生变形失稳。留巷围岩稳定控制对实施无煤柱连续开采以及煤与瓦斯共采的制约变得愈加突出,合理解决复杂顶板条件下综放沿空留巷空间维护难题,是解决煤、气绿色开采、缓解现场生产迫切需要和技术实施难度较大矛盾的关键所在[4-5]。

1 工程概况

4311 工作面是成庄矿的综放工作面,采高6.3m。工作面通风采用“两进一回”的方式,其中43111、43113 巷为工作面主要进风巷,43112 巷为回风巷。为满足工作面通风,并实现工作面“Y”型通风、隔绝采空区瓦斯的需求,决定在43113 巷实施沿空留巷工程。

2 巷道支护方式分析

2.1 巷道原有支护方式

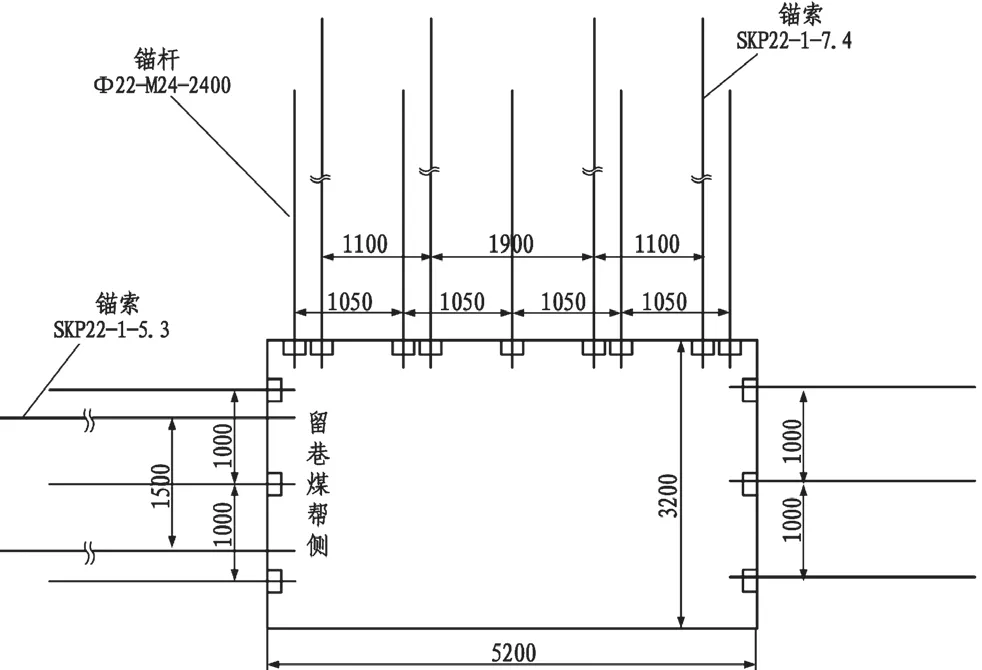

43113 工作面运输巷高3.2m,宽5m。巷道原来仅为锚网索支护,局部顶板破碎段用工字钢梁补强支护。支护主要采用直径为22mm、长2.4m 的高强、延展率较大的锚杆,该锚杆满足沿空留巷围岩产生大变形的需求。顶板锚杆杆体左旋无纵筋螺纹钢筋屈服强度大于500MPa,延伸率达20%,两帮采用与顶板相同的锚杆。锚索采用Ф22mm×7400mm的钢绞线,破断荷载为337kN。用带U 形环的特制梯子梁及金属网护顶,型号为BHW-250-3-4500-5的W 型钢带以及铁丝网护帮。

通过井下观察,由于巷道断面及工作面采高较大,开采扰动比较剧烈,造成巷道围岩破碎,移近量大,出现了一些锚杆托盘不贴帮、支护失效以及部分网兜现象。原支护方案难以承担沿空留巷剧烈变形的要求。

巷道的底板留有3m 厚的底煤,虽有一定强度,但仍会发生底鼓大变形。

2.2 巷道补强支护方式

根据4311 工作面的实际生产地质条件,确定对巷内顶板和实体煤帮补强支护。方案为:在原有支护的基础上,实体煤帮与顶板每排分别补打两根锚索,煤帮锚索采用直径为22mm、长度为5.3m 的高强锚索,顶板采用直径为22mm、长度为7.4m 的高强锚索。见图1。

图1 巷道补强支护

3 沿空留巷支护方式

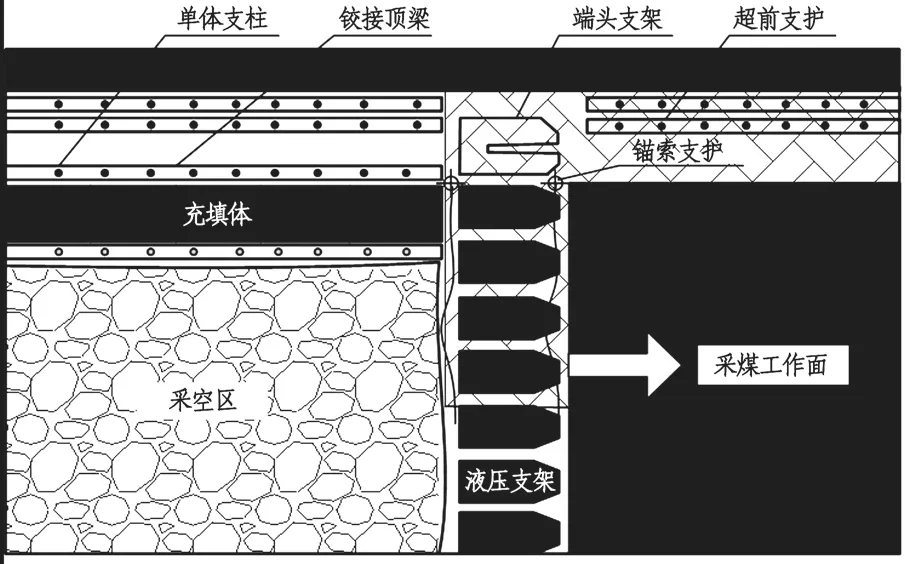

(1)充填点临时支护

由于保障充填区域顶板的稳定性是沿空留巷围岩控制的关键,因此巷旁支护施工前,为保持顶板的完整与稳定,需要设计高阻力措施加强支护。在工作面端头支架移动后,采取单体液压支柱配铰接顶梁对裸露顶板实施支护,单体柱间排距均为500mm。在吊挂充填袋时,逐步撤掉充填区内的单体支柱,留出空间吊挂充填袋。

(2)工作面后方加强支护

工作面后方的支护方式主要为单体柱支护,即在后方150m 范围内使用单体液压支柱配合铰接顶梁在巷道内加强支护,单体柱的间排距均为1.0m,巷道内设计为每排三根单体支柱。

(3)充填区域顶板维护

沿空留巷工艺中,保障充填体上部顶板稳定是关键,如果巷道顶板稳定性差,极易发生冒顶等事故,阻碍充填工作的顺利进行。为了保障充填工作的顺利开展,根据成庄矿4311 工作面生产地质条件,为缓解顶板回转下沉,防止顶板在充填材料凝结固化期间对巷旁支护结构造成的压破坏,应该对需要充填区域的顶板进行补强支撑,具体支护方案见图2。

图2 充填区域顶板支护布置

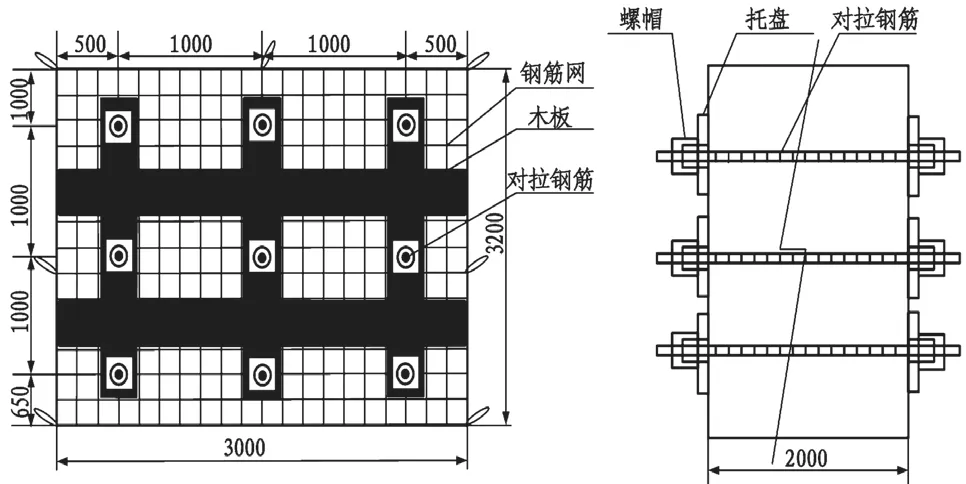

(4)充填体参数设计

根据工作面生产地质条件,充填体强度无法阻止前期直接顶的旋转下沉,故采用分层充填承载机制,充分发挥墙体的“让-抗”协调承载性能。其次,垮落破碎的直接顶无法完全填充采空区,按照切顶型设计支护方式,割断基本顶需要的支护阻力为5.04MPa。故而,封闭袋式充填所需的高水材料采用1.5:1 的水灰比。该水灰比条件下,实验室测得充填体凝结1d 后强度为5.5MPa,3d 强度7.5MPa,7d 强度9.2MPa,可以满足切顶所需强度。

充填速率依据工作面的推进速率, 1d充填一次,充填长度为3.2m,充填体尺寸宽×高=2m×3m。由于充填体基体为水泥浆料,该材料的抗压强度大,抗拉强度以及抗变形能力较差,因此,为增大充填体的稳定性和抗变形能力,设计在充填体内提前预制部分预应力承载装置。如图3 所示。

图3 充填墙体加固示意图

4 留巷矿压观测效果分析

4.1 充填体变形

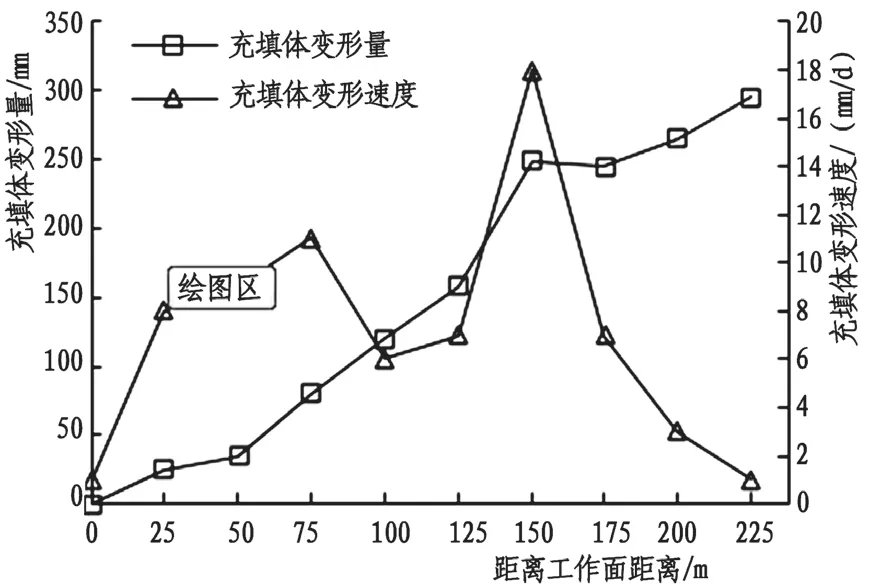

巷旁充填墙体变形是其与围岩彼此作用相关性的体现,墙体自身要历经两次强采动影响,为保证在下区段工作面回采时能够正常使用,首次开采扰动的稳定性尤为重要。留巷期间,通过对充填体进行变形量监测,得出其变形量特征如图4 所示。

图4 充填墙体变形特征

由图4 可知,充填体发生变形的速率两次达到最大,表明在留巷期间,基本顶沿充填体外又一次发生破断,形成砌体梁结构后,围岩快速趋于不变。充填体变形过程可分成4 个阶段。

第1 阶段:在距离0~25m 区域内,充填体构筑没有承受较大的负荷,但由于充填体自身具有较大的强度,导致其变形量较小。

第2 阶 段:25~110m 范 围 内,工 作 面 顶 板活动剧烈,该范围内充填体的形变占其全过程的84.7%。在基本顶结构发生两次破断的过程中,充填体遭受的负荷增加,变形剧烈,在此阶段内其变形速度有两个最大值,该阶段充填体的压缩量是留巷稳定后总变形量的最大组成部分。

第3 阶段:110~155m,应力远离工作面后方之后,围岩采动损伤严重,基本处于运动终止状态。充填体与顶板的相互作用已基本近似稳定,充填体的纵向变形速度趋近于零,变形量还会增加,但增幅明显低于上一阶段。

第4 阶段:155m 以后充填体的形变速率逐渐缓慢趋于不变,形变速率为0~0.3mm/d,充填体的最大变形量为289.5mm,墙体的压缩率为7.3%,未到达巷旁充填体抗压强度,满足二次回采的需要。

4.2 留巷围岩变形

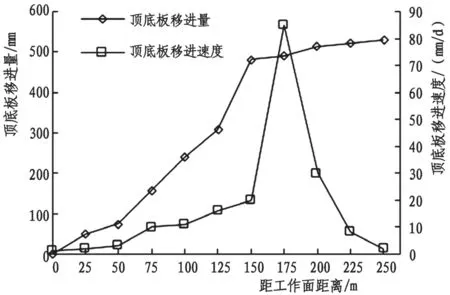

由于围岩与充填墙体存在支护与被支护的关系,两者是互相制约协调运动的,其变形规律基本相似,围岩变形特征见图5。

图5 顶底板变形特征

(1)留巷巷道两帮,主要是实体煤帮发生变形。留巷稳定后,两帮移近量最大661mm,其中实体煤帮变形达486.5mm,占巷道两帮变形总量的73.6%。巷道围岩变形基本不变后,实煤体侧顶板的下沉量为291.2mm,充填体侧顶板下沉量略大,达到了335.9mm。

(2)与充填体变形速率比较,基本顶在第1次发生破断时,实体煤帮的承载性能良好。而基本顶第2 次发生破断时,实煤体帮的承载性能大大减小,留巷巷道的变形速率急剧增长,最大值为37.5 mm/d,远高于充填体的变形速率。

4.3 沿空留巷维护状况

从现场维修情况可知,充填墙体的浇筑效果良好,预应力承载装置施工完备,充填墙体有效接顶,提供了较高的承载能力。虽然观察留巷巷道有较明显的底鼓量,但巷道仍整体稳定,达到了预期目的,工作面顺利推进。

综上,巷内基本支护(高强锚杆、索联合支护)与加强支护(单体柱配合铰接顶梁),配合新型高水材料充填体及其预应力承载加固结构,有效维护了沿空留巷作业空间,使留巷围岩得到有效控制,留巷巷道变形量在工程允许范围内。

5 结论

(1)使用高强度锚杆、索支护增大巷道支护强度,单体液压支柱配套铰接顶梁,同时配合高水材料充填墙体有效提供了沿空留巷合理的支护强度。

(2)结合成庄矿4311 综采放顶煤高水材料巷旁充填沿空留巷矿压观测结果,将采动留巷阶段充填墙体变形分为四个变形阶段,巷道围岩变形以底鼓与实体煤帮变形为主,顶底板与两帮最大变形量分别为580mm 和600mm。

(3)高水材料充填墙体有效地控制了留巷顶板活动,留巷空间稳定,巷道变形量小,能够满足生产需求,为其他复杂顶板条件下综采放顶煤沿空留巷稳定控制技术的推广提供了一定的理论指导。