盘式制动器降拖滞力矩试验方法探讨

2020-07-07雷文李伟曾繁卓任学良王应国

雷文,李伟,曾繁卓,任学良,王应国

中国汽车工程研究院股份有限公司,重庆 401122)

0 引言

新能源汽车越来越多,能源与环境问题也越来越被关注。国家推出的降耗减排政策也越来越严格,都是为了减少整车油耗以及尾气排放。其中降低整车制动拖滞力也是实现节油降油耗的重要措施之一。越来越多整车企业都开展降低整车拖滞力矩措施的研究,因为制动拖滞力矩的大小直接反映了整车制动系统的回位性能,也间接反映整车燃油经济性。

据统计,一辆汽车,每降低1 N·m的制动拖滞,按每年行驶15 000 km计算,将可以节省大约15 L燃油,约节省100元油费,更重要的是可以减少大约35 kg的CO2排放,所以降低拖滞对节能减排意义重大[1]。

本文作者以单缸盘式浮动制动器为研究对象,基于BCB-150H制动器拖滞力矩试验台,通过不同方案测试制动器总成的拖滞力矩,从而对比分析不同方案下的制动器总成对拖滞力矩的影响。

1 拖滞力矩的形成与分析

在汽车行驶过程中,驾驶员踩下制动踏板并松开后,制动液压增压后,制动卡钳活塞在回位过程中没有完全回位,使得制动片与制动盘间仍然有部分贴合,相互摩擦,从而产生摩擦力矩,造成车辆在后续行驶过程中仍然存在残留的制动盘转动阻力矩,从而形成拖滞力矩,又叫残余扭矩。当拖滞力矩为2 N·m时,燃油消耗将增加3.1%~5.7%;当拖滞力矩为3 N·m时,燃油消耗增加4.6%~8.5%[2]。

从浮动式卡钳总成考虑,影响制动钳拖滞力矩的因素主要分为三类:制动盘和摩擦片之间的间隙因素(简称工作间隙),滑动阻力因素及安装因素。

工作间隙因素。制动盘和摩擦片之间的间隙大小能直接反映拖滞的情况:当工作间隙过小时制动拖滞会增加;工作间隙过大时制动拖滞会减小,但是卡钳所需液量会增加,脚踩刹车行程变大,给驾驶员的体验不好。摩擦块的可压缩性、钳体刚度、活塞回位量是影响工作间隙的主要因素。

滑动阻力因素。浮动式卡钳总成的滑动阻力主要是摩擦块滑动阻力、钳体滑动阻力、活塞滑动阻力。摩擦块滑动阻力是指摩擦块的安装支耳与卡钳的弹簧片有相对运动而产生的摩擦力。钳体滑动阻力是制动钳总成靠导向销子与制动钳支架连接,两个之间的相对运动产生的摩擦力。活塞滑动阻力是指活塞回位时产生的摩擦力。当制动器解除制动后,摩擦块滑动阻力、钳体滑动阻力和活塞滑动阻力影响卡钳回位,在制动盘端面跳动的作用下影响拖滞力矩。

安装因素。浮动式卡钳和轮毂轴承外圈都安装在转向节上,制动盘通过螺栓安装在轮毂轴承上。由于制动盘自身存在形位公差和安装时产生的形位公差,制动盘相对制动卡钳存在一定的端面跳动。制动盘的端面跳动会造成制动盘与摩擦块接触产生摩擦力,从而影响拖滞力矩[3]。

2 拖滞力矩试验台测量原理

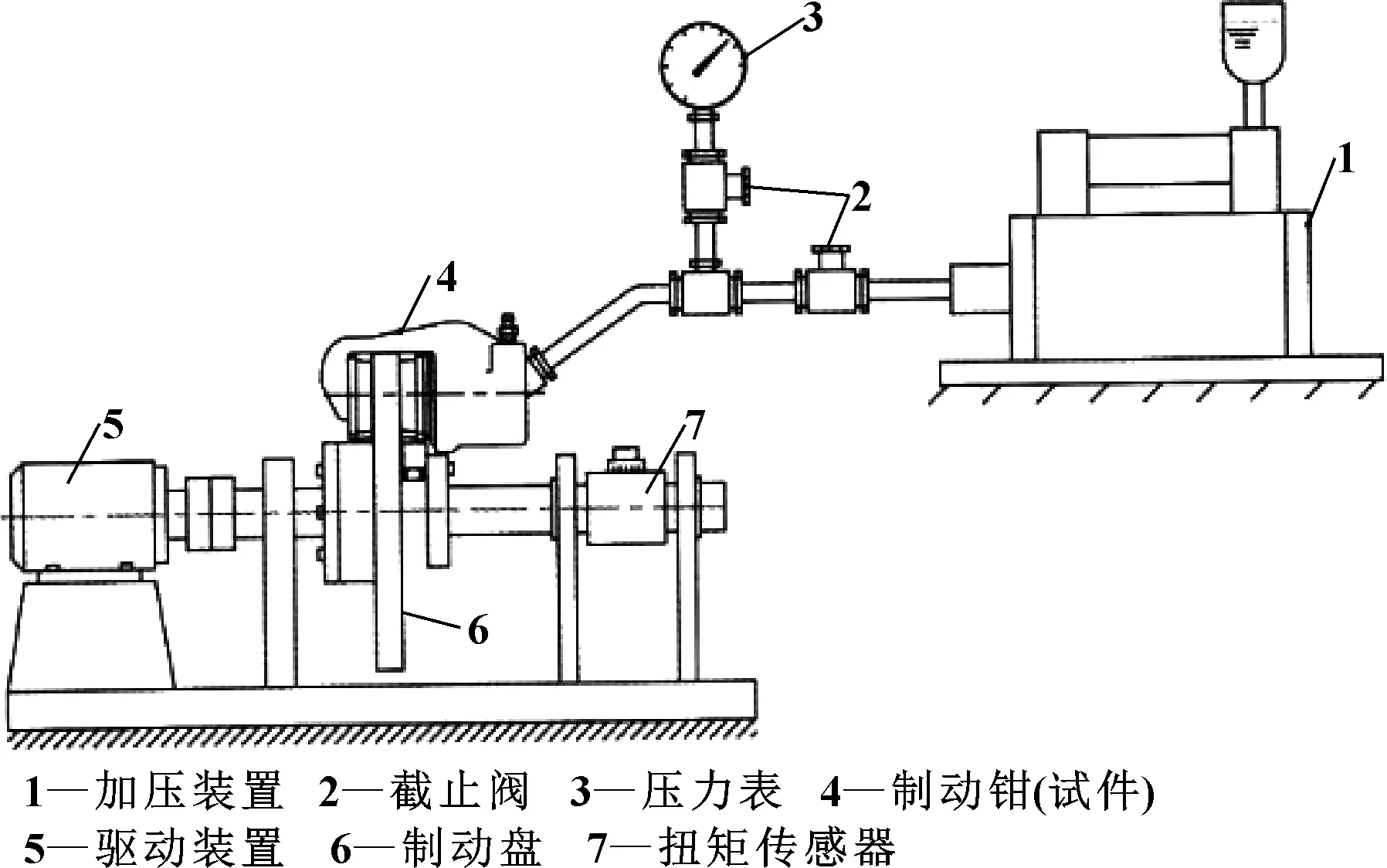

拖滞力矩试验台由动力驱动装置、卡钳装夹机构、加压装置、扭矩传感器、台架、控制柜几部分组成。这几部分相互联系组成有机整体,其结构如图1所示。控制系统起监控作用,由工业控制计算机、多功能数据采集卡、压力传感器、扭矩传感器及其放大器等硬件和专门开发的软件组成,控制试验台正常运转,并在出现异常时停机。试验台软件界面如图2所示,显示界面简洁,便于操作,并能显示相关数据和对应曲线。

拖滞力矩的测量原理:通过动力驱动装置带动主轴及制动盘,来模拟实车状态下制动盘的转动,加压装置对制动卡钳输入额定的制动液压,在制动结束后使用扭矩传感器测量制动盘转动过程中的拖滞力矩大小。

图1 拖滞扭矩试验装置示意

图2 拖滞扭矩试验台软件界面

3 拖滞力矩试验方案设计

3.1 现有试验方案

目前,针对盘式制动器总成测量拖滞力矩,行业要求按照QC/T 592—2013《液压制动钳总成性能要求及台架试验方法》,用不起毛的擦布、使用丙酮等溶剂,擦净制动盘摩擦表面,然后将制动盘安装到试验装置上,在距制动盘外缘10 mm处的工作面所测的端面跳动量不应大于0.05 mm。制动盘与制动钳安装面的平行度不应大于0.10 mm。将制动钳总成按实车安装状态固定在试验装置上,然后将液压源加压管路连接到制动钳进液口,彻底排净系统内空气,见图1。将制动钳总成的活塞退回,使每侧制动衬块与制动盘的间隙大于0.5 mm。使制动盘空转,将拖滞扭矩测量装置调零。对制动钳总成加压到7 MPa,保压5 s后卸压至零,如此反复10次。放置2 min后,使制动盘以40~50 r/min旋转,测量并记录制动盘转动过程中的拖滞力矩。

3.2 新试验方案的提出

为了找出盘式制动器本身影响制动钳拖滞的因素,针对浮动式制动卡钳(示意图见图3),基于BCB-150H制动器拖滞力矩试验台设计6种新试验方案,见表1。

图3 浮动式制动卡钳示意

表1盘式制动器拖滞力矩试验方法

方案试验方法方案一增大制动盘端面跳动量,其余方法同QC/T 592—2013方案二使制动卡钳的活塞完全回到原位,不加载液压,其余方法同QC/T 592—2013方案三取下卡钳,拆除摩擦块上的消音片,其余方法同QC/T 592—2013方案四取下卡钳,改变活塞与摩擦块底板的接触面积(加装活塞盖),其余方法同QC/T 592—2013方案五取下卡钳,拆除卡钳上的弹簧片,其余方法同QC/T 592—2013方案六取下摩擦片,在制动片上加装回位簧,其余方法同QC/T 592—2013

4 试验验证与结果分析

4.1 试验准备

某公司提出对整车节能减排降拖滞的需求,为企业推荐了文中提出的所有测试方案,经企业认可,针对该整车的盘式制动器总成进行拖滞力矩试验。试验前,首先检查制动器总成的样品状态,然后按照实车状态将制动器总成安装到试验台上,如图4所示。

图4 制动器拖滞力矩试验台架

4.2 试验结果

按照前面所述方法,每个方案进行3次试验,并记录试验过程中最大值、最小值及平均值,试验结果见表2。

表2 拖滞力矩试验结果

4.3 试验结果分析

对表2进行分析后得出:(1)制动盘端面跳动量的增大引起拖滞力矩的增大,分析原因为摩擦块滑动阻力和钳体滑动阻力增大。而影响制动盘安装后端面跳动的因素主要包括制动盘的加工误差、轮毂的加工误差、制动盘的装配误差、制动器的使用环境和热影响等。(2)活塞完全回位后,拖滞力矩减小。分析原因为制动间隙增大,活塞回位量增大可以大幅度降低拖滞力矩,但同时会增加卡钳所需液量,造成制动踏板行程增大。(3)消音片拆除后,增大了摩擦片间的间隙,拖滞力矩有所下降,但是取消消音片会带来制动噪声的困扰。(4)加装活塞盖后,拖滞力矩有所增加,分析原因可能为活塞与制动块底板的接触面积增加,从而导致摩擦力增加,拖滞力矩增加。(5)拆除卡钳上的弹簧片后,拖滞力矩有所增加,分析原因为弹簧片拆除后,摩擦块的安装支耳与卡钳直接接触,摩擦力增大导致。(6)在制动块上加装回位簧后,拖滞力矩明显降低。

5 结论

从文中提供的试验方案及试验结果,可以看出制动盘端面跳动、活塞回位量、制动间隙、活塞的结构形式、弹簧片及回位簧的安装,对制动器拖滞力矩的影响。随着主机厂越来越重视节能减排,大家对拖滞的期望也越来越大,例如新能源汽车制动能量回收方面,拖滞力矩的大小也会影响制动能量的回收率。所以制动卡钳降拖滞力矩是主机厂需求所向,文中研究内容为企业降低制动卡钳拖滞力的研究提供一定参考。