地锚式悬索桥主索鞍顶推控制研究及实例分析

2020-07-06叶龙祥柯红军

叶龙祥, 柯红军

(长沙理工大学 土木工程学院, 湖南 长沙 410114)

1 主索鞍安装方法

地锚式悬索桥处于合理成桥状态时,主塔只承受通过主索鞍传递来的两侧主缆竖向分力,两侧主缆水平分力相互平衡抵消(见图1),此时塔顶没有偏位,塔底不承受弯矩。一般悬索桥的中跨远长于边跨,空缆时,主梁没有吊装,中跨侧主缆减小的荷载远大于边跨侧减小的荷载。主塔为抵消两侧主缆的水平不平衡分力,会发生顺桥向偏位。如果偏位过大,可能直接导致主塔砼开裂,造成巨大经济损失。基于以上原因,一般主索鞍在安装时向边跨设置一定的初始预偏量,使主索鞍两侧的水平分力相等或相差很小(一般保证主缆在鞍槽内的最大静摩擦力大于主缆的水平不平衡分力且有一定的安全系数),之后在主梁吊装时再慢慢将主索鞍顶回至设计位置。主索鞍顶推方案的合理性是主塔受力安全的重要保障。

图1 主索鞍受力示意图

2 主索鞍顶推控制原则

主索鞍顶推控制原则有两种:一是以主塔应力为控制原则,二是以塔顶容许偏位为控制原则。对于第一种控制原则,国内并没有统一的规定。孙胜江等采用截面不出现拉应力且压应力小于0.5倍轴心抗压强度标准值,对于施工短暂状况,可考虑将不出现拉应力的条件放宽到拉应力不大于0.7倍轴心抗拉强度标准值。王喜良采用砼截面不出现拉应力且压应力小于抗压设计强度,但考虑到施工临时荷载作用是短暂的,可考虑将不出现拉应力放宽到不大于设计强度值。何为等认为桥塔截面应保持一定的压应力,以免施工过程中因偶然荷载或突发情况导致应力减少至零甚至出现较大拉应力。第二种控制原则一般以第一种控制原则为基础,通过试算,得出塔顶最大容许偏位。

下文算例采用的主索鞍顶推控制原则为:桥塔截面保持一定的压应力,不能出现拉应力,压应力小于0.5倍轴心抗压强度标准值14.25 MPa。

3 计算方法

3.1 悬索桥施工过程

MIDAS/Civil对于施工阶段的几何非线性分析有独立模型和累加模型。独立模型将各施工阶段形成独立模型进行几何非线性分析,其原理与修正后的倒拆分析法相同。累加模型是累加各施工阶段的结果进行几何非线性分析,分析时程序自动考虑构件沿初始切向激活,同时考虑时间依存特性的效果,如砼的收缩、徐变。

如图2所示,建立两根相连的水平梁单元,第一个施工阶段激活1#梁单元,激活固结的边界条件,激活中间节点-0.1 m强制位移荷载;第二个施工阶段仅激活2#梁单元,无边界条件与荷载。在进行施工阶段分析设置时,分别勾选构件沿初始切线预偏和不勾选构件沿初始切线预偏,计算结果分别见图3、图4。

图2 算例示意图(单位:m)

图3 没有勾选构件沿初始切线预偏结构的变形(单位:m)

图4 勾选构件沿初始切线预偏结构的变形(单位:m)

从图3、图4可看出:勾选构件沿初始切线预偏,2#梁单元会根据施工阶段CS1的计算结果进行切线初始预偏,从而使2#梁单元的悬臂端在计算开始便产生0.25 m的下降;而没有勾选构件沿初始切线预偏,2#梁单元的悬臂端则不会产生下降。

悬索桥施工过程分析的难点是主梁吊装模拟。采用MIDAS/Civil的累加模型进行主梁吊装分析,在模拟主梁吊装之前进行以下设置:1) 修改主梁材料的容重为零,并给主梁单元施加梁段自重的等效梁单元荷载;2) 通过在吊杆上吊点处添加节点荷载模拟安装吊索施工阶段。以吊装梁段S2#、N2#为例,在梁段S1#、N1#吊装阶段,先激活未吊装梁段S2#、N2#,并将其与梁段S1#、N1#的悬臂端刚接。由于累加模型的特点,未吊装梁段S2#、N2#会自动沿着梁段S1#、N1#的悬臂端切线预偏(见图5)。在梁段S2#、N2#吊装阶段,先激活2#吊索单元和未吊装梁段S3#、N3#,钝化等效2#吊索自重的节点荷载,并给主梁S2#、N2#施加梁段自重的等效梁单元荷载,将梁段S2#与梁段S1#之间的刚接变成铰接(见图6)。同理完成全部主梁吊装模拟。

图5 吊装梁段S1#、N1#阶段

图6 吊装梁段S2#、N2#阶段

3.2 主索鞍顶推方案确定步骤

(1) 按实际施工步骤使用累加模型模拟到空缆阶段停止,释放主索鞍与主塔接触节点的顺桥向平动约束,得出空缆仅在自重作用下主索鞍往两侧边跨的自由滑动量,将其设置为主索鞍初始预偏量。

(2) 以主索鞍顶推控制原则为主、顶推经验为辅(一般在主梁吊装前期,顶推较频繁且顶推量小)进行试算,确定主索鞍顶推时机和顶推量,以顶推次数为标准进行优化。

4 实例分析

4.1 工程概况

太洪长江大桥为主跨808 m单跨简支钢箱梁地锚式悬索桥,总体布置见图7。桥梁全长1 258 m,主缆计算跨径190 m+808 m+260 m,主跨矢跨比1/10。全桥布置66对吊索,间距12 m。全桥共划分为68个架设梁段,分别标准梁段64个、合龙段2个、端节段2个,标准段长12 m,合龙段长9.0 m,端节段长9.2、10.8 m。按从跨中往两侧主塔的顺序吊装钢箱主梁,梁段间预留焊缝宽度。吊装过程中,顶板临时连接,底板不连接,合龙后进行环缝焊接。

图7 太洪长江大桥桥型布置(单位:m)

4.2 顶推方案

基于文献[7]中“先梁后缆”的悬索桥成桥状态确定方法,采用MIDAS/Civil建立桥梁有限元模型。在进行施工过程分析时,空间有限元模型很难收敛,故采用平面有限元模型(见图8)。主缆和吊索采用只受拉单元模拟,主梁和主塔采用梁单元模拟。全桥共有564个节点、429个单元,其中180个只受拉单元、249个梁单元。边界条件为塔底固结,两边主缆固结,主梁与主塔下横梁处节点采用主从节点连接,约束竖桥向、顺桥向平动。

图8 太洪长江大桥有限元模型

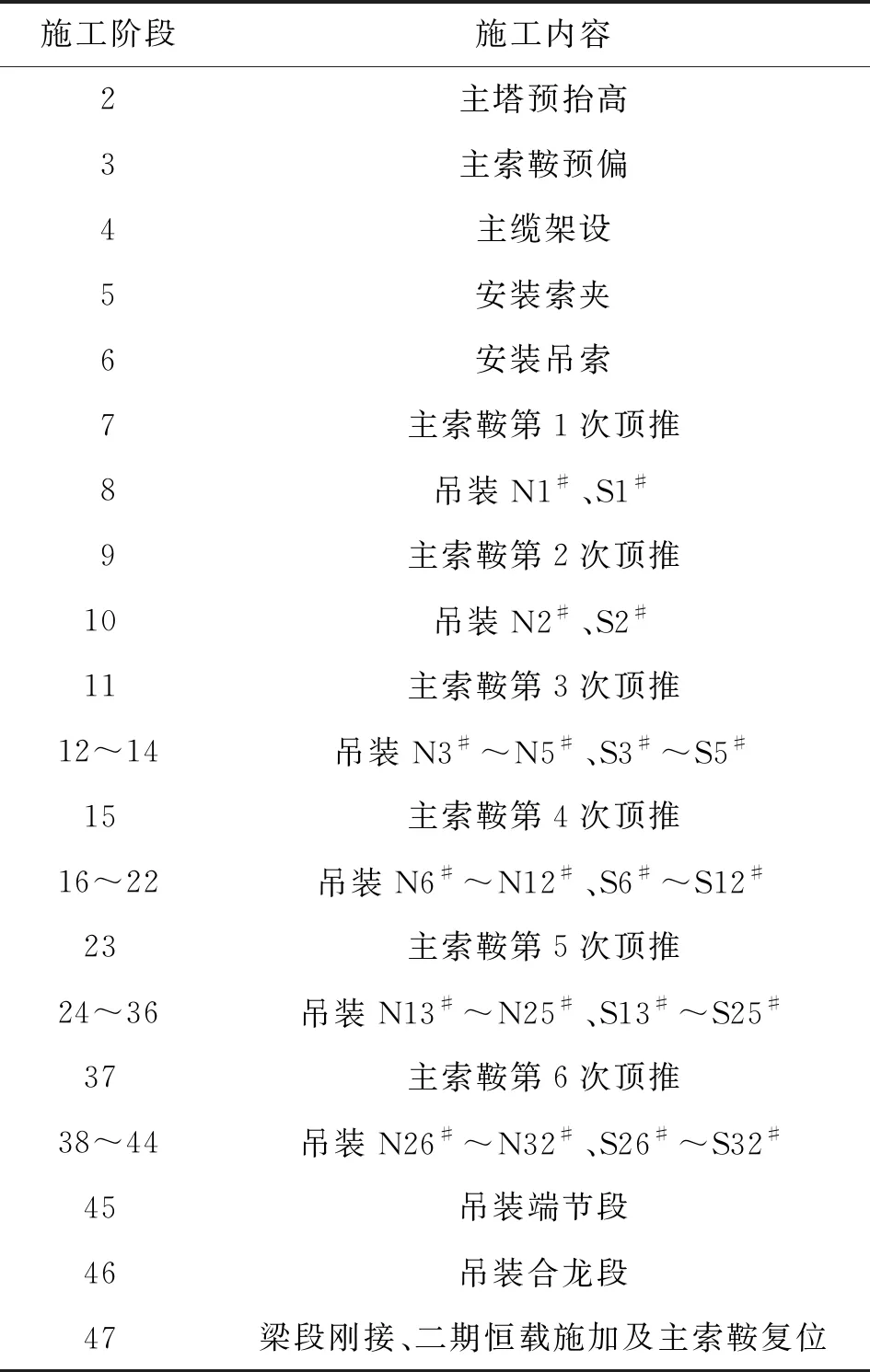

按照上述方法进行主索鞍顶推方案优化试算,得出顶推时机见表1。其中1#施工阶段是建造主塔,按照7 d 4 m的施工进度设置,分为48个小阶段。顶推量见表2。

表1 施工阶段划分

表2 主索鞍顶推方案(以往跨中方向顶推为正)

4.3 结果分析

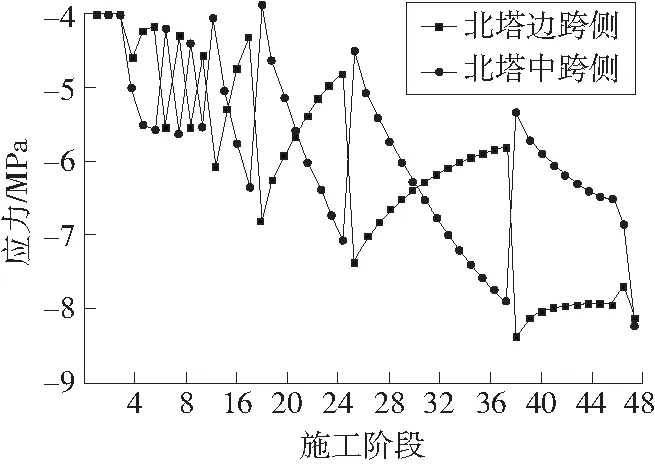

该桥主索鞍需进行7次顶推。施工过程中,主塔最不利应力截面出现在靠近塔底附近,以该截面为主塔控制截面。顺桥向塔顶偏位(塔顶偏位以偏向中跨侧为正、偏向边跨侧为负)见图9,控制截面边跨侧和中跨侧的轴向应力见图10、图11。

图9 顺桥向塔顶偏位

图10 南塔控制截面应力

图11 北塔控制截面应力

从图9~11可看出:1) 在主梁吊装过程中,主塔未出现拉应力,压应力小于0.5倍轴心抗压强度标准值14.25 MPa,满足主索鞍顶推控制原则。2) 主梁吊装前期,塔顶顺桥向偏位变化较大,需频繁顶推主索鞍。这是由于在主梁吊装初期,主缆刚度变化较大,且主塔压应力储备不够大,主索鞍需频繁顶推来保证主塔的安全。3) 主梁吊装过程中,塔顶顺桥向偏位变化历程均呈正负来回变化,同时主塔控制截面处中跨侧和边跨侧的压应力曲线交错变化。这是由于随着主梁吊装,主塔会往中跨侧倾斜,中跨侧的压应力大于边跨侧的压应力。在主索鞍往中跨侧顶推后,中跨的长度变小,边跨的长度变大,主索鞍两侧主缆的水平不平衡分力的方向发生改变,主塔在新的主缆不平衡分力作用下往边跨侧倾斜。此时中跨侧的压应力得到释放,中跨侧的压应力小于边跨侧的压应力。如此循环,直至吊装完成全部主梁。4) 地锚式悬索桥成桥时,塔顶纵桥向偏位接近于零,主塔控制截面处中跨侧的压应力和边跨侧的压应力几乎相等。这是由于随着主索鞍复位,主塔承受的两侧主缆张力的水平分力平衡,主塔只承受两侧主缆张力的竖向分力。

5 结论

基于MIDAS/Civil中累加模型的特点,提出一种能连续正装模拟主索鞍顶推的方法,该方法同时考虑时间依存特性,如砼的收缩、徐变,模拟过程更贴合实际施工步骤,计算结果更真实。将该方法应用于太洪长江大桥(单跨808 m的地锚式悬索桥),结合主塔纵桥向偏位和主塔最不利截面轴向应力,分析主索鞍顶推的实质是通过改变各跨的长度改变主索鞍两侧主缆水平不平衡分力的方向,从而保证主塔的受力安全;成桥时塔顶纵桥向偏位接近于零,主塔中跨侧与边跨侧的轴向应力几乎相等。