高填方路基常见病害及质量控制措施

2020-07-06兰祖平

兰祖平

(福建省恒通路桥工程有限公司,南平 353000)

0 引言

南平市延平区新港路位于炉下镇附近, 沿线分别穿越山前冲洪积阶地和丘陵地貌。 项目的建设在完善路网的同时, 也推进了周边园区土地的建设。 道路K2+160-K2+650、K2+800-K3+060 为高填方路段, 平均填高28m,根据高填方路基的基底地质情况除选用台阶开挖、 土工格栅加强、盲沟设置外,还选择采用冲击碾压及强夯补强等方式加强路基压实质量。 本文结合实际施工情况,就加强高填方路基质量控制提出相关措施, 希望能为道路工程建设提供借鉴与参考。

1 高填方路基的特点

高填方路基作为路基的重要组成部分, 有以下特点:(1)填方工程量大,施工工期较长,填筑质量比较难控制;(2)填筑高度较高,对边坡稳定性及整体抗压性提出了更高的要求;(3)路基累积沉降大,更加要严格控制路基施工过程中的质量。因此,路基填筑完成后,虽然基底的土压力逐步回归稳定, 但使用过程中除了土体的自身重量之外, 还受到车辆通行及周边环境等多方面因素的共同影响。 通常需历经数月的时间才能使填筑的路基土自然沉降达到稳定。 路基是路面的基础,路基施工质量关系到路面的使用寿命和质量、行车舒适和行车安全等。 因此做好路基施工质量的控制, 特别是提高高填方路基的施工质量,对减少路基病害的发生,提高公路的使用寿命显得尤为重要。

2 高填方路基的主要病害及成因

常见的高填方路基的主要病害有:(1)整体或局部沉降,产生的主要原因是填方路基受自身重力作用、压实度不足、土体及基础受外力左右;(2)纵横向开裂,产生的主要原因有纵向分层填筑、填挖交界处搭接处理不当、填筑材料掺杂等;(3)滑坍、滑坡、路基填筑前清表不彻底或者未挖台阶、 路基地下水排除不畅等原因都会引起路基滑动或边坡垮塌。 其中路基的不均匀沉降是高填方路基产生病害的主要因素。 经大量的路基施工质量的研究调查发现, 路基不均匀沉降是多方面因素综合作用的结果,如路基填方压实不足或压实不均匀、 地基中存在软弱夹层或岩溶、 路基填料不均匀或各种不同性质的填料没按规定要求分层填筑、 地基土层中存在含水夹层或地下水位较高等,都是使路基产生不均匀沉降的直接或间接原因。

3 高填方路基施工工艺

笔者结合南平市延平区新港路段高填方K2+160~K2+650、K2+800~K3+060 路段实际施工过程和采用的工艺,总结了高填方路基施工过程中的工艺及质量控制措施。

3.1 施工准备

在高填方路基施工之前, 首先合理选择填料并对用于路基填筑的材料进行试验,测定密度、塑限、塑性指数、液限、颗粒分析、CBR 值等指标。 严禁不合格材料应用于工程施工当中。其次进行填方试验段。选择比较典型且长度不少于100m 的路段作为试验段,通过试验段来获取路基填方的虚铺系数、压实遍数、最佳机械组合、最佳含水率及碾压时含水率允许偏差等。 最后,在试验完成时要对最终结果进行检查复核, 确保试验过程符合操作要求,缩小试验结果与实际情况之间的误差。

本段路基填料为粉质粘土和含砾砂碎石开挖形成的土石方,土石混合料的级配连续良好,颗粒较均匀,液塑限联合测定法得到塑性指数为10.9,液限为25.7%,土样为粉质黏土。 土样的最大干密度为1.79g/cm3,最佳含水率为14.2%,CBR 值介于38.2%~62.8%。

3.2 原路基处理

在试验段完成以后, 对路基填筑段进行细致的现场勘查,切实掌握填方路段地质的实际情况。对于正常路段,应先进行表面杂草、树木及腐殖土等清除工作,并疏干地表水。 对纵、横向填挖交界处、原地面横坡陡于1∶5 的,进行台阶开挖, 台阶宽度不小于2.0m, 高填方路段不小于3.0m,并按要求对台阶进行填筑碾压,满足设计及规范要求的压实度,保证填挖交界有良好的结合面。 对于石方路段纵横向填挖交界处,由于沉降差异较明显,开挖台阶时应从填方向挖方缓和过渡,避免后期产生纵横向路面裂缝。

3.3 纵横向搭接面处理

横向半填半挖路基的挖方侧在路槽下超挖120cm后再回填土方,以减小路基横向不均匀沉降。 共铺设两层土工格栅,第一层铺设于路床顶面以下0.2m 处,第二层铺设于路床顶面以下1.2m 处。 土工格栅采用单向80kN/m塑料土工格栅,土工格栅应满足《公路土工合成材料应用技术规范》(JTGTD32-2012)的技术要求,当长度不足时土工格栅之间应进行搭接, 搭接宽度满足规范要求且不小于0.3m。 纵向半填半挖土工格栅在路线方向不得搭接绑扎接长, 横向半填半挖土工格栅在横断面方向不得搭接绑扎接长, 而相邻幅之间的土工格栅搭接宽度为15cm。土工格栅自由段应回折2.0m 锚固。共铺设两层土工格栅,第一层铺设于路床顶面以下0.3m 处,第二层铺设于路床顶面以下1.5m 处。 土工格栅采用GDL80 单向拉伸土工格栅, 土工格栅拉伸强度作用于垂直于填挖分界线的方向,土工格栅技术要求应满足《公路土工合成材料应用技术规范》(JTGTD32-2012)的技术要求。

3.4 路基排水处理

因本项目两段高填方区位于间隔距离不远的山脊和山谷地形中, 山脊和山谷在道路横断面方向呈倾斜分布,构成了与鸡爪相似的地貌特征, 形成所谓的二脊一谷的双爪地形。在“鸡爪”根部,砾砂层间有较丰富的地下水,出露面比软基砂垫层高, 为了不使地下水渗透到填筑路基中,软化路堤,须在“鸡爪”根部顺坡脚设置截水盲沟将渗水引流,在砂土顶部土砂分界面设置排水盲沟。 通过横向排水盲沟将水排至路堤外。

3.5 填方路基的摊铺碾压

路基填筑时,根据设计断面,分层填筑、分层压实。 采用自卸汽车和推土机运土,推土机摊铺,振动压路机压实。按照系统分析的原则, 将整个土石方填筑过程划分为三阶段、四区段、八流程,有序、标准地进行作业,充分发挥大型机械设备的效率, 合理地利用空间和时间。 采用环刀法、灌水法、灌砂法进行压实度监控检测,对路基施工的基底处理及不同填料条件下分层填筑的路基密实度进行全面测试控制,保证路基密实度满足设计要求。

碾压前检测填料含水量是否符合规范要求, 一般使其控制在最佳含水量的±2%以内。 如含水量高出最佳含水量要求时,可以通过翻晒进行处理,当含水量偏低时则可进行洒水使其符合要求。 项目施工段落路基填筑压实机械采用自重为25t 的振动压路机。 先使用轻型压路机进行初压,后使用25t 振动压路机复压和终压,由低处向高处,先慢后快,前后两次轮迹重叠1/3 以上。碾压时,应顺路基纵向碾压,先静压2 遍(往返1 次为1 遍),碾压速度控制在1.5~1.8km/h 内, 复压碾压速度控制在2.0~4.0km/h。严禁压路机在施工过程中进行调头和急刹车等影响路基质量的操作。当路基压实相邻两次的沉降差在2mm 以内时,则压实满足要求。 一般情况下路基横坡设计值为2%,为利于路基的排水, 填方施工过程中路基横坡可以增加至3%~4%,以有效减少雨水对路基的影响。

3.6 压实度检测

路基压实度通常采用环刀法、灌砂法进行检测。检测路基压实度要遵循规范要求进行检测, 根据实际准确的数据资料,对压实度进行评定。高填方路基填筑施工前,按要求对填料取样试验, 确定填料的最佳含水量和最大干密度,同时通过路基试验段获得松铺厚度、压实遍数等参数,为顺利进行路基压实、提高路基工程质量奠定基础。路基填筑完一层之后, 必须经检测压实合格后方可进行下一层的施工,不合格的部位应查找原因,重新碾压,直至合格为止。

3.7 沉降观测

路基沉降与稳定性观测是路基施工中不可或缺的环节。 通过分析观测数据,一方面可以控制填土速率保证路基稳定,以确保路基高效施工;另一方面可以利用观测数据推测路基沉降变形规律,以验证是否达到设计要求。 同时,还可以推测工后沉降量,确定路面铺筑时间。

目前沉降与稳定性观测有多种方法, 主要分为竖直和水平位移观测。竖直沉降观测常用的方法有监测桩、沉降板等方法。 水平位移监测方法主要有观测地表水平位移的边桩和观测土体深度水平位移的测斜仪等。

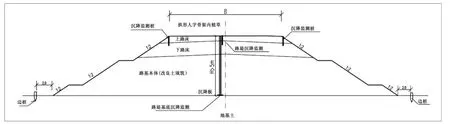

本项目高填方路基从以下3 个方面进行沉降观测:(1)路堤基础沉降监测;(2)路堤沉降监测;(3)边坡位移监测。 路基填方沉降观测采用几何水准测量方法, 按四等水准测量的技术要求施测。 在路基填筑期间由于荷载逐渐加大,沉降速度较快,应每填筑约1.0m 高或间隔7d 观测一次。 根据典型断面图及总体平面图合理布置沉降观测点(图1),详细记录观测数据,掌握路基沉降基本情况,对高填方路基沉降情况进行仔细观测。 通过对观测数据的分析,能持续了解填方路基的整体稳定性。

图1 沉降监测剖面布置示意图

4 高填方路基施工技术的应用

4.1 强夯技术的应用

强夯法的加固原理是将一定重量的重锤吊起到相应高度,然后使其下落,对土地进行夯实,在动力和重力作用下,土壤的内部结构会重新排列,变得紧实和坚硬,强度得到有效提升。 强夯法具有加固效果显著、加固速度快、经济性好等显著优势, 是当前较为经济和简便的路基加固方法之一, 在道路施工中被广泛应用。 本项目K1+480~K1+900 段为企业台地平整过程中土方倾填路段倾填深度约10m,为保证路基的整体强度,采用新型柱锤强夯法对路基基底进行处理。 夯击工艺为两遍柱锤点夯(深层挤密)+两遍普通夯击锤点夯(中层挤密)+1 遍普通夯击锤满夯(浅层密实)。 柱锤夯锤重25t 直径1.5m(普通夯击锤重15t,直径2.5m)。 夯点间距为4m×4m。 强夯控制要点为最后两击平均夯沉量小于5cm, 夯坑周边地面不出现过大的隆起,不应夯坑过深而出现提锤困难。

夯击结果经夯击前后两组重型动力触探试验对比,影响深度可达10m 以上,夯实后的地基承载力为150kPa(表1),能够满足设计要求。

表1 荷载试验结果

4.2 冲击式压路机的应用

为了进一步提高路基的密实度与承载力, 增强路床的整体性与均匀性,减少工后沉降, 本项目对填方高度超过16m 的高路堤部分路基采取冲击碾压进行补强处理,使路堤填土得到最大的密实度, 提高路堤整体性和强度,原则上每填高约4m,冲击碾压20 遍,直至路床顶面以下180cm。 路床顶面以下180cm 高度处必须进行冲击碾压,以有效增大路床的整体强度和减少路床的弯沉值, 延长路面使用寿命。

冲击碾压是采用非圆形(三边梅花形)双轮滚动产生冲击与搓揉作用相结合的新型压实技术,利用冲击压实机的冲击碾周期性、大振幅、低频率地对路基填料进行冲击,压实填方(图2)。 这一措施提高土石方的压实功能,从而可减少路堤施工后沉降,提高路基的稳定性与抗变形能力。 冲击碾压前,应先将路基范围内的杂物清楚,然后用推土机进行粗平,并检测表面以下50cm 处的土体含水量,控制含水量在最佳含水率±2%以内,否则应进行晾晒或洒水。压实机的行进速度控制在10~12km/h 左右,从路基的一侧向另一侧转圈冲碾,冲碾顺序符合“先两边、后中间”的次序,以轮迹重叠1/2 铺盖整个路基表面为冲碾一遍, 共冲碾20 遍。冲击碾压完 毕后,检测路基0~20cm 的压实度,如果压实度达不到要求,应视情况补充碾压5~10 遍。

图2 冲击碾压

5 结语

高填方路基是路基的重要组成部分, 其施工质量影响着路基施工质量,乃公路工程的整体质量。 在公路工程的高填方路基施工过程中,容易受资金、环境、人员、天气及设备等因素影响, 导致工程不能按预定计划实现。 因此高填方路基施工时,必须严格组织施工,严格实行监测,合理调控施工程序, 同时控制好每道工序的施工质量,以保证公路工程的整体稳定性。