纳米Cu/SiO2薄膜制备及其性能

2020-07-04张明朝陈卫东

张明朝,陈卫东,李 玲

(四川师范大学物理与电子工程学院,四川成都610101)

0 引言

随着现代社会新兴技术的发展,各种复合薄膜对推动新型技术进步发挥的作用越来越明显.超结构薄膜材料迅速崛起,作为特殊性能与形态的材料薄膜,已成为超结构材料、瞬态热反射、增强表面拉曼光谱(SERS)、太阳能电池、心脏起搏器及压力传感器等多种技术的基础[1-3],并且不同结构形态的薄膜也层出不穷,如 ZnO/SiO2、SiO2/TiO2、MoS2/SiO2/Si、FeCoPd/SiO2、Cu 掺杂 ZnO 以及 Ti掺入Cu/Si(100)和 Cu/SiO2等[4-10],这些复合薄膜广泛运用于新型材料的研究中.

除了上述改变薄膜组成结构形态外,薄膜结构与性能还会受制备工艺条件的影响,常见气象现象制备薄膜的方法分为物理气相沉积(PVD)和化学气相沉积(CVD).PVD是在真空条件下,经过受热蒸发能、脉冲激光能以及电势能等各种物理能量,使膜料发生升华形成原子、原子团或分子等粒子气相状态,直接沉积到衬底形成相应的薄膜,主要有热蒸发、溅射沉积、分子束外延等镀膜方法[11-13].CVD是把含有构成薄膜的化合物和单质气体沉积于衬底表面,通过热蒸发气相作用或化学反应生成所需的薄膜,主要有常压CVD、低压CVD等.通常PVD与CVD方法制备薄膜的生长方式是岛状生长、层状生长或中间生长,部分还有奥斯瓦尔多(Ostwald)吞并现象,使薄膜出现孔洞与缺陷[14-16].进一步,可以用真空退火处理的办法,让薄膜再次重结晶或进行重新生长,得到新的薄膜结构与性能.

本文用PVD方法中的热蒸发,在不同衬底上沉积纳米Cu薄膜,再用L1112Ⅱ-Ⅰ型真空退火炉进行真空退火处理,得到不同结构纳米薄膜或纳米阵列.最后,用DimensionE-DGE型原子力显微镜(AFM)与PerkinElmer-Lamda850型紫外光谱仪测量纳米Cu薄膜的表面形貌和透射谱,计算得到纳米Cu薄膜的方均根粗糙度、峰高、偏态以及粒径大小等相关的表征参量.将其数据与对应的物理知识结合,分析论证出完美吸收、微型芯片以及全固态电池等制作的工艺条件,可以为制备含Cu薄膜的复合陶瓷薄膜提供一些基本信息.

1 薄膜的制备

1.1 样品的制备实验采用的衬底是边长为30 mm的正方形载玻片,膜料是直径为6 mm、质量分数为99.99%的金属铜丝.镀膜前,依次用去离子水、丙酮、酒精和去离子水进行超声清洗,最后烘烤30 min.

实验用DZS500热蒸发系统在6个正方形载玻片上沉积出约5.12 nm的Cu薄膜.沉积前,将真空压强控制在7.0×10-4Pa,沉积时,转盘转速为30 r/min,沉积速率为0.05 nm/s,然后,将其中5个样品依次放入真空退火炉进行退火.在升温时间为40 min,真空腔压强为1.5×10-4Pa和恒温时间为60 min保持不变的情况下,分别进行 100、200、300、400和500℃的退火,最后采用真空自然降温,得到不同退火温度下的样品.另外,先用电子束蒸发在载玻片上沉积约70 nm的SiO2薄膜,其工艺条件是真空压强为7.0×10-4Pa,转盘转速为30 r/min,沉积速率为0.16 nm/s.接着在SiO2薄膜上也沉积约5.12 nm的Cu薄膜,并进行同样的工艺条件处理,得到新的样品.

1.2 薄膜的表征采用DimensionE-DGE型原子力显微镜和PerkinElmer-Lamda850型紫外光谱仪,测试与分析不同退火温度下的纳米Cu薄膜的表面形貌与光学性能.

2 结果与分析

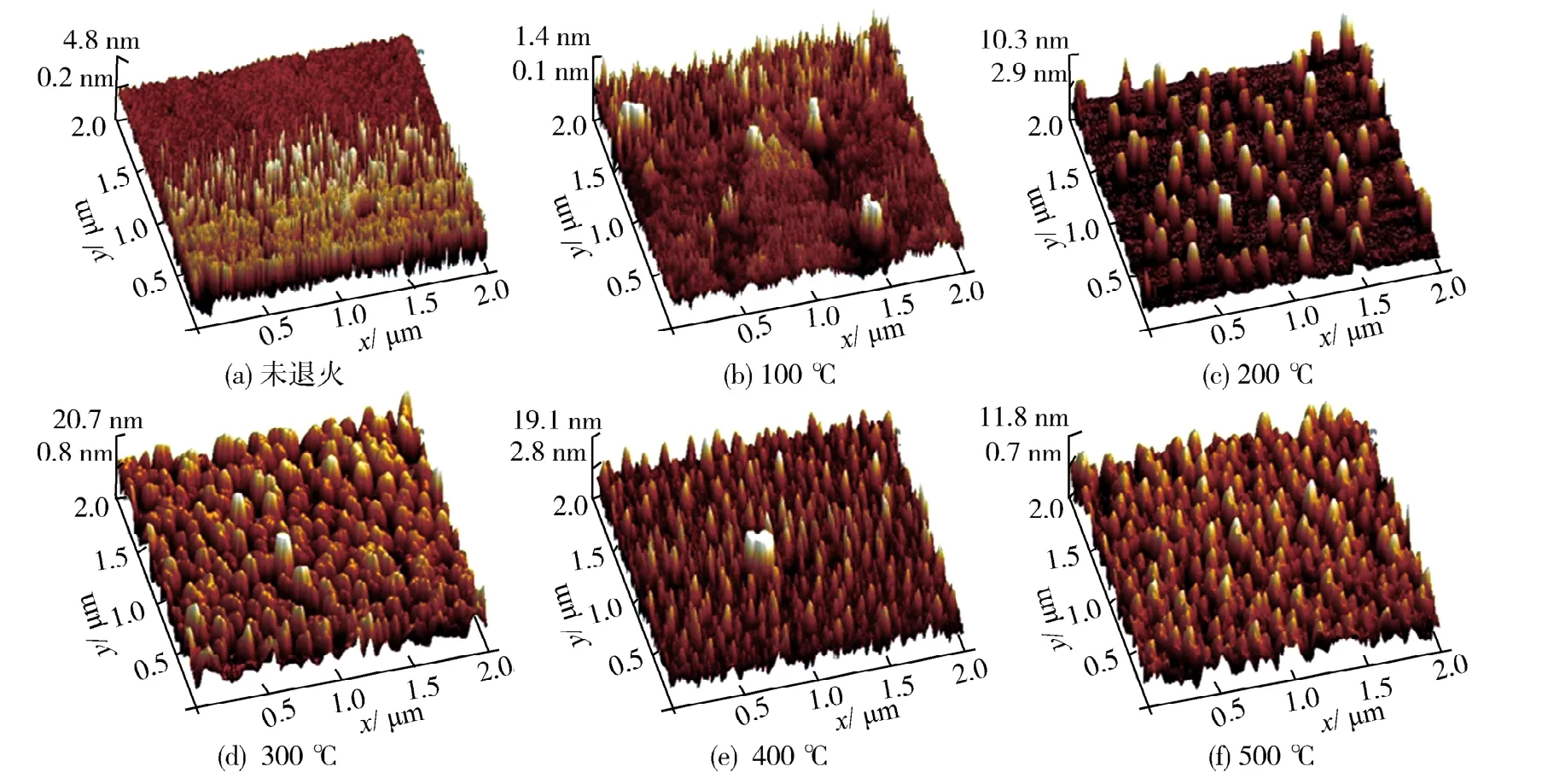

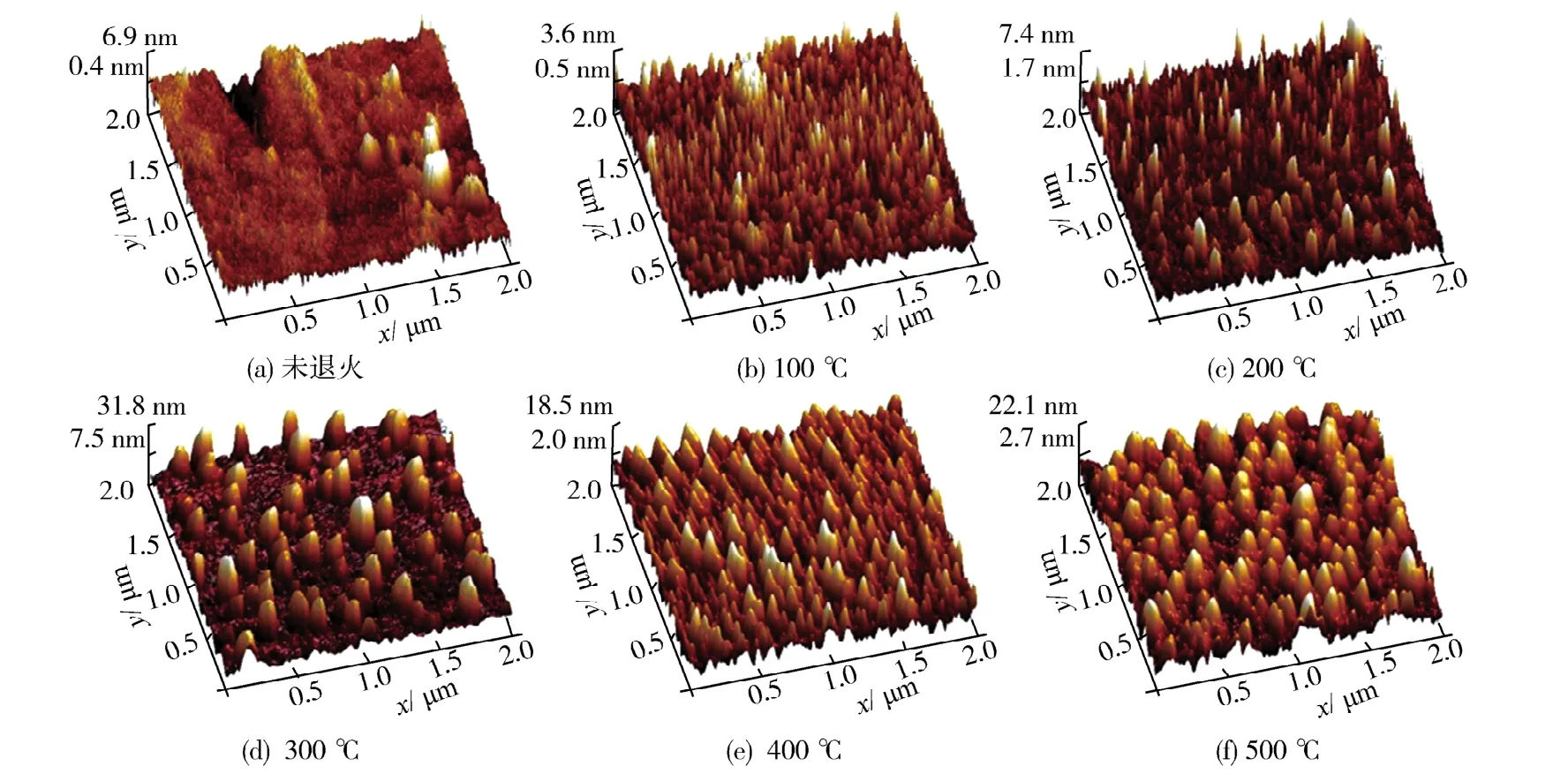

2.1 退火温度对纳米Cu薄膜表面结构性质的影响从热力学能量理论分析,薄膜为了使它的表面总能量达到最低值,薄膜表面应该有最小的势垒,即应该成为理想的零势垒状态,实际上这种薄膜是无法得到的.因为在薄膜沉积生长过程中,入射到衬底表面上的气相是无规律的,所以薄膜表面都是一些无规律的结构状态.只有经过退火处理,来控制薄膜表面形貌的变化,得到所需的阵列与势垒,进而实现超结构薄膜的多频吸收.用电阻蒸发和退火炉制备出相应的样品,再用原子力显微镜测量得到未退火和退火温度分别为100、200、300、400和500℃的 Cu薄膜的三维表面形貌图,如图1所示.

图1 未退火和不同退火温度后Cu薄膜的AFM表面形貌Fig.1 Atomic force microscopy images of the without annealed and annealed Cu films

由AFM图像可知,从未退火到退火温度为500℃范围,Cu薄膜表面逐渐生长出纳米Cu颗粒,并且随着退火温度上升,纳米Cu颗粒越来越密致,颗粒大小也有明显的差异.特别是当退火温度为200℃时,Cu薄膜表面生长出如雨后春笋的纳米Cu颗粒阵列,该纳米Cu阵列几乎可用于制备超结构薄膜材料和完美吸收.当退火温度为300、400和500℃时,纳米Cu阵列由稀疏逐渐变得密集起来.在400℃条件下,由于Cu薄膜内部缺陷的变化,纳米Cu颗粒阵列略微变得细小尖锐.当退火温度500℃时,纳米Cu颗粒又开始长大.另外,用原子力显微镜获得的纳米Cu薄膜的表面形貌信息,通过NanoScope Analysis软件进行数据处理与分析,得到不同退火温度下纳米Cu薄膜的方均根粗糙度、峰高以及偏态,如表1所示.

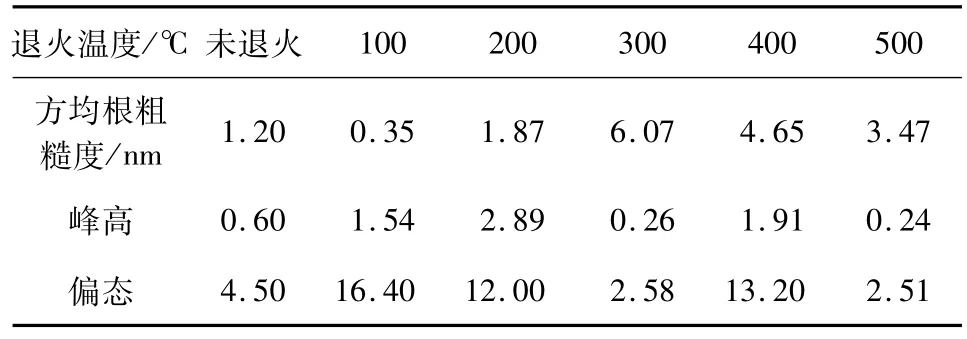

通过表1数据可知,纳米Cu薄膜从未退火到退火温度为500℃,纳米Cu薄膜方均根粗糙度随温度变化为先升高后略微减小再度上升.当退火温度为300℃时,纳米Cu薄膜方均根粗糙度最大,其方均根粗糙度为6.07 nm.而纳米Cu薄膜峰高却有明显差异,其最大峰高值为2.89,对应退火温度为200℃,此时偏态为12.00,该退火温度下的纳米Cu薄膜阵列不利于做超结构薄膜材料与完美吸收.当偏态为最小值2.51时,该偏态对应的退火温度为500℃,纳米Cu薄膜对应的峰高为0.24,也是上述几个温度下的最小值,而方均根粗糙度为3.47 nm.该工艺条件下,只能吸收几THz频率下的光波.与此同时,用NanoScope Analysis软件分析的纳米Cu薄膜的表面粒子分布,如图2所示.

表1 不同退火温度下Cu薄膜的方均根粗糙度、峰高以及偏态等参量的大小Tab.1 The root mean square,Skewness and Kurtosis of Cu thin film annealed under different temperature

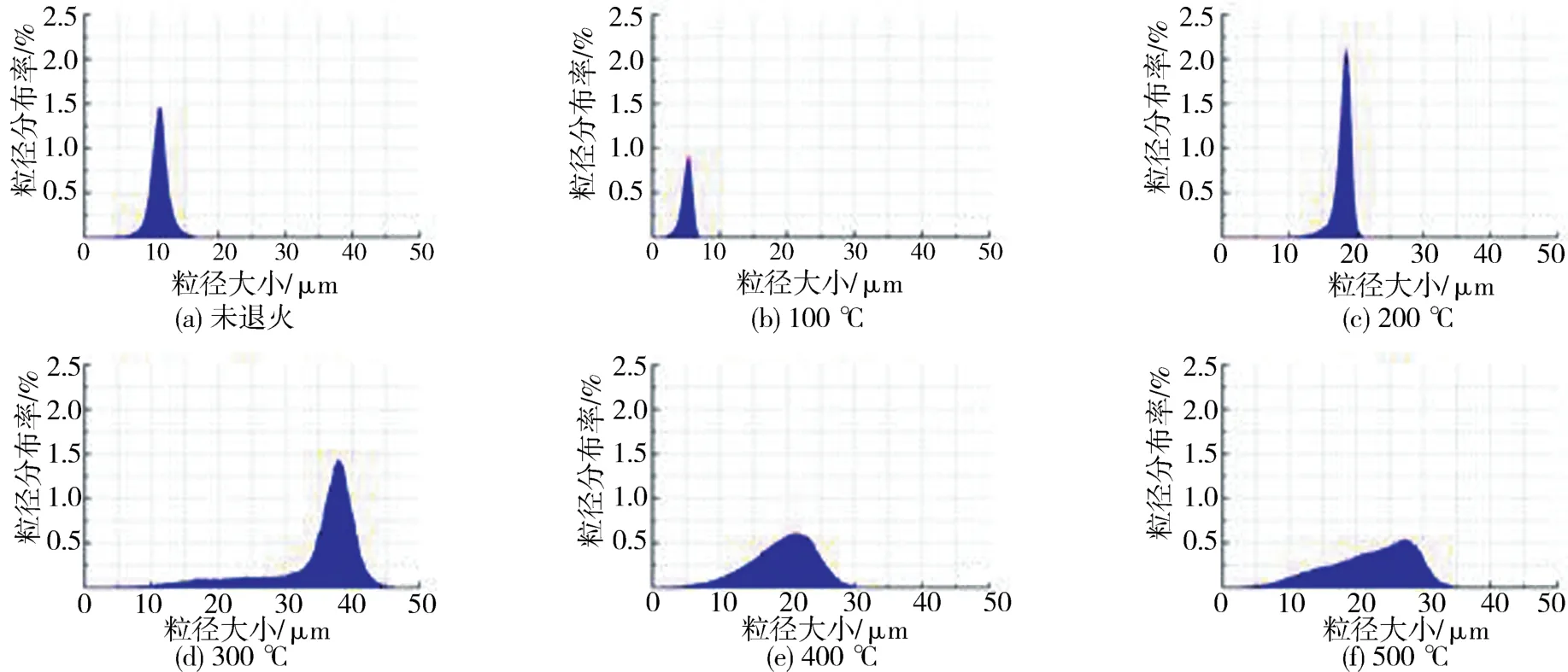

图2 未退火和不同退火温度后Cu薄膜的表面粒子分布Fig.2 The surface particle distribution of without annealed and annealed Cu films

由图2可以得到退火温度对纳米Cu颗粒粒径大小的影响,从未退火和退火温度为100℃时,纳米Cu颗粒粒径为6 nm左右.而纳米Cu颗粒生长最快和粒径变化最大,所对应退火温度为300℃,纳米Cu颗粒粒径从退火温度为200℃的13 nm突变到30 nm.但是,当退火温度为500℃时,纳米Cu颗粒粒径从退火温度为400℃的52 nm突变到13 nm,这是由于退火温度过高,使得纳米Cu薄膜表面颗粒发生了畸形变异,该工艺条件下的纳米Cu薄膜利于做微小芯片.

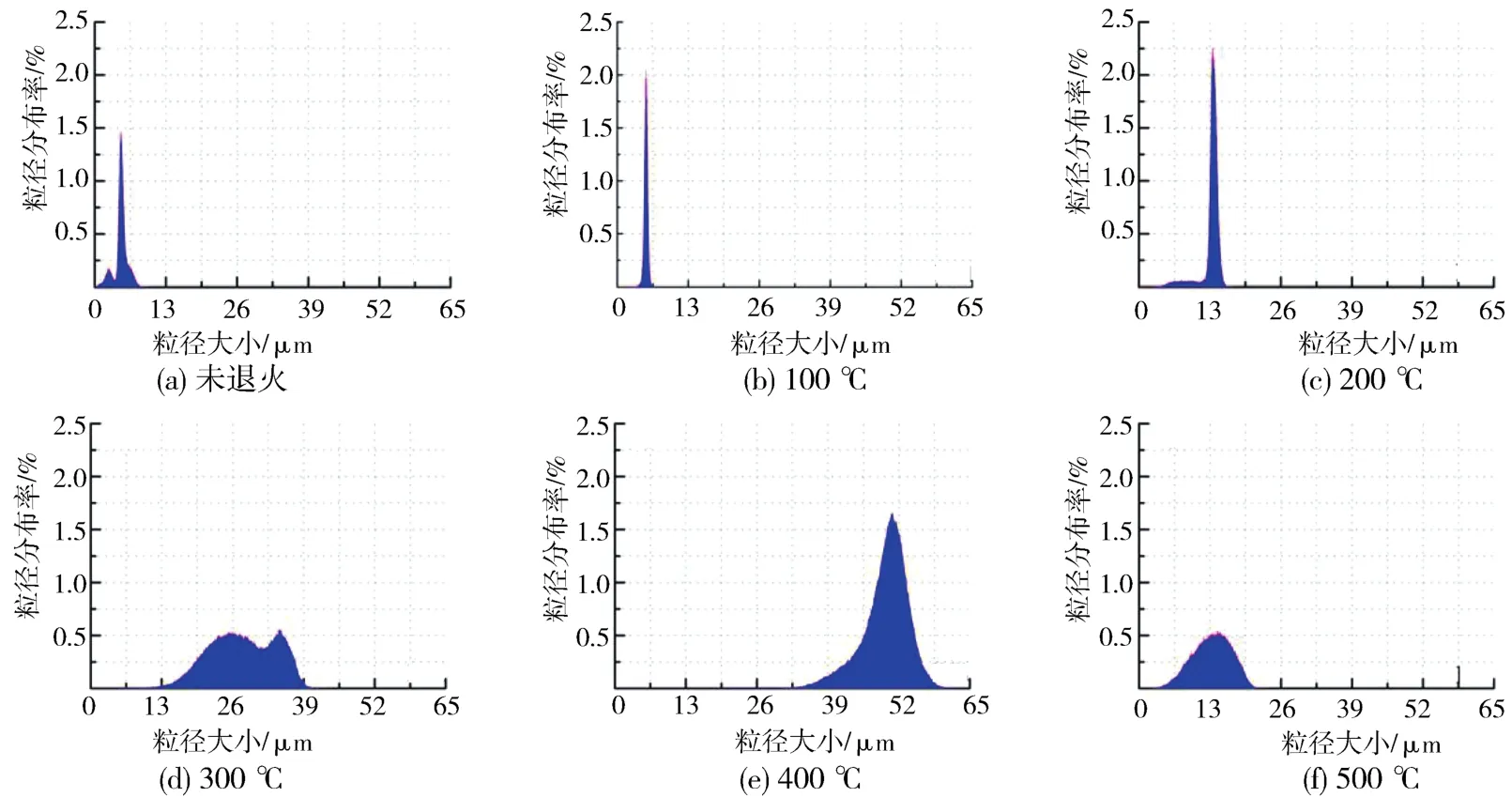

图3 未退火和不同退火温度后Cu薄膜的透射率Fig.3 The transmittance map of without annealed and annealed Cu thin films

2.2 退火温度对纳米Cu薄膜透射率的影响对载玻片上沉积纳米Cu薄膜做了紫外荧光可见光范围透射率测量,结果如图3所示.可以看出,在退火温度为200℃条件下透射率最大,对应光波的波长为500~800 nm.当退火温度为400℃与500℃时,纳米Cu薄膜在入射光波为320~520 nm出现宽波段透射,透射率75%左右.主要是因为在退火温度过高条件下薄膜缺陷较少,形成致密性薄膜,对部分入射光波波长的光有一定反射的作用,导致透射率下降.

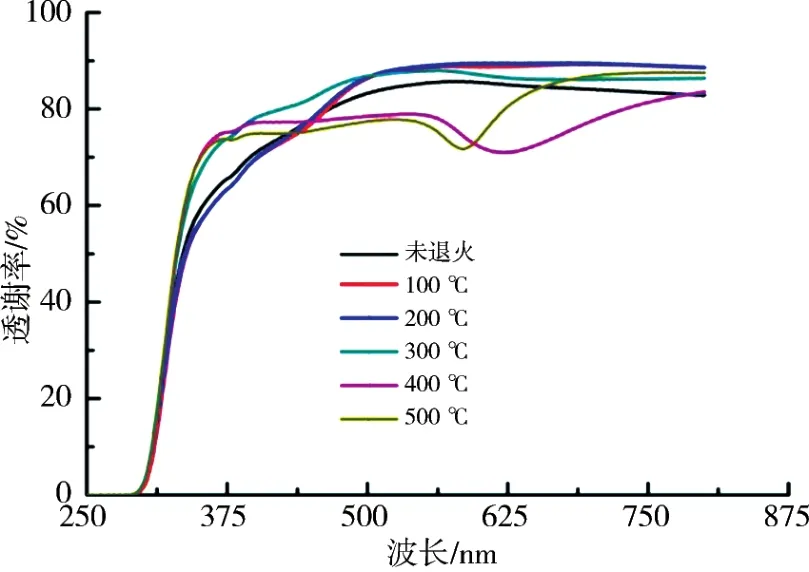

2.3 退火温度对纳米Cu-SiO2薄膜表面结构性质的影响由于在载玻片上沉积不同工艺条件的纳米Cu薄膜,也不能够制备出完美吸收的结构薄膜.因此,先用电子束蒸发在载玻片上沉积约70 nm SiO2薄膜,再利用电阻蒸发在SiO2薄膜表面沉积约5.12 nm Cu薄膜.经过退火得到相应工艺的样品,最后利用原子力显微镜测量得到未退火和退火温度分别为 100、200、300、400和 500 ℃ 的 Cu-SiO2薄膜表面形貌图,如图4所示.

图4 未退火和不同退火温度后Cu-SiO2薄膜的表面形貌Fig.4 Atomic force microscopy images of the without annealed and annealed Cu-SiO2films

从图4的AFM图可知,在衬底为SiO2薄膜的工艺条件下,刚沉积在衬底上的Cu薄膜就有纳米Cu颗粒出现.当经过100~500℃退火处理后,随着退火温度的升高,纳米Cu薄膜颗粒从增大到减小再度增大.该衬底上纳米Cu薄膜颗粒与上述载玻片Cu薄膜颗粒相比,出现最大纳米Cu薄膜颗粒阵列对应的退火温度为300℃.此温度比在载玻片出现最大纳米Cu薄膜颗粒阵列的退火温度高100℃,同时纳米Cu薄膜阵列的颗粒也比以前的大得多,该纳米Cu阵列可用于制备超结构薄膜材料和完美吸收.但在退火温度为200℃时,Cu薄膜表面出现微小的Cu颗粒阵列,这样的Cu薄膜可以再次在上面包覆适当的Ag、Au等贵重金属,进而实现颗粒长大,实现表面增强拉曼效应.当退火温度为400℃与500℃时,纳米Cu阵列由稀疏逐渐变得密集起来.在400℃条件下,由于Cu薄膜内部缺陷的变化,纳米Cu颗粒阵列略微变得尖锐,当退火温度500℃时,纳米Cu颗粒又开始长大.另外,用原子力显微镜获得的纳米Cu-SiO2薄膜的表面形貌信息,通过NanoScope Analysis软件进行数据处理与分析,得到不同退火温度下Cu薄膜表面的方均根粗糙度、峰高以及偏态,如表2所示.

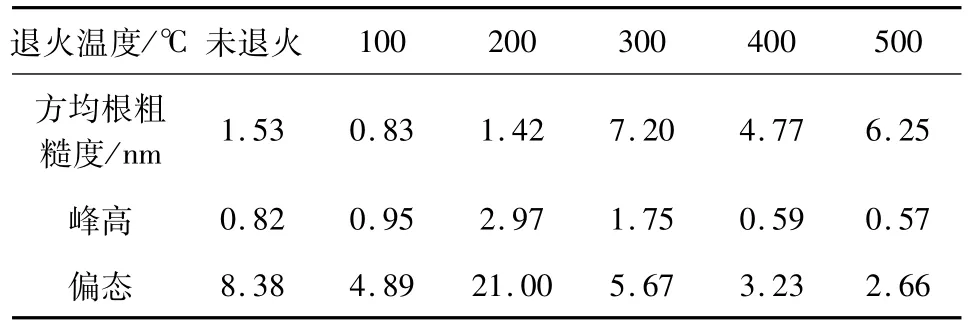

表2 不同退火温度下Cu-SiO2薄膜的方均根粗糙度、峰高以及偏态等参量的大小Tab.2 The root mean square,Skewness and Kurtosis of Cu-SiO2thin film annealed under different temperature

通过表2的数据可知,当纳米Cu薄膜退火温度为300℃时,纳米Cu薄膜方均根粗糙度最大,其方均根粗糙度为7.20 nm,峰高值为1.75,偏态为5.67.此工艺条件制备出来的纳米Cu薄膜阵列与直接在载玻片上沉积Cu薄膜阵列相比,在SiO2衬底上制备纳米Cu薄膜阵列更利于做超结构薄膜材料与完美吸收.而退火温度为500℃时,纳米Cu薄膜对应方均根粗糙度为6.25 nm、峰高为0.57,以及偏态为2.66.该条件下的纳米Cu薄膜颗粒不仅能够做更大频率的光波吸收,还可以运用到全固态电池中电解质上层的导电层.其他退火温度下的纳米Cu薄膜,也可以运用到一些电子元件上.用Nano-Scope Analysis软件分析的纳米Cu-SiO2薄膜的表面粒子分布,如图5所示.

图5 未退火和不同退火温度后Cu-SiO2薄膜的表面粒子分布Fig.5 The surface particle distribution of without annealed and annealed Cu-SiO2films

由图5可知,不同退火温度对纳米Cu颗粒粒径大小的影响,纳米Cu颗粒粒径在未退火、100℃以及200℃等3个工艺条件下,其粒径在20 nm之内.当退火温度为300℃时,纳米Cu颗粒粒径达到38 nm左右.但是,当退火温度为400和500℃时,纳米Cu颗粒粒径分别为20和25 nm,这样粒径下的纳米Cu薄膜适宜全固态电池中电解质上层的导电层.

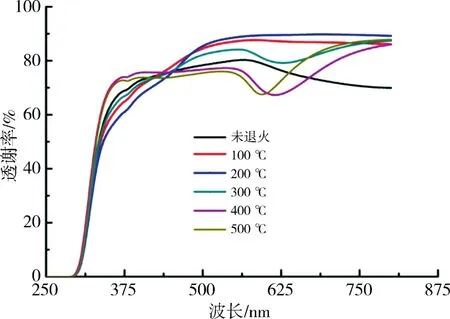

2.4 退火温度对纳米Cu-SiO2薄膜透射率的影响对SiO2衬底上沉积纳米Cu薄膜做了紫外荧光可见光范围透射率测量,结果如图6所示.可以看出,在入射光波的波长为500~800 nm,纳米Cu薄膜透射率最大为90%,其对应的退火温度为200℃.但出现纳米Cu薄膜颗粒阵列时,对应的退火温度为300℃,其透射率大小只有80%左右.主要是因为SiO2为四面体晶体结构,在退火过程中SiO2薄膜对上层纳米Cu薄膜有一定束缚,同时对SiO2薄膜表面的空缺和少量的缺陷有一定填补作用,使其纳米Cu薄膜的透射率下降.另外,退火温度为400与500℃时,纳米Cu薄膜在入射光波为320~560 nm出现宽波段透射,透射率为75%左右,其原因与纳米Cu薄膜沉积于载玻片的性质相同.

图6 未退火和不同退火温度后Cu-SiO2薄膜的透射率Fig.6 The transmittance map of without annealed and annealed Cu-SiO2thin films

3 结论

本文采用电子束蒸发与电阻蒸发沉积SiO2薄膜和Cu薄膜,研究在不同衬底上和不同退火温度下纳米Cu薄膜方均根粗糙度、峰高、偏态、粒径大小以及透射率的变化,进而得到做完美吸收、表面增强拉曼效应以及电子产品芯片等器件中掺和金属纳米Cu薄膜层的基本工艺条件如下.

载玻片上沉积单层纳米Cu薄膜时,当退火温度为200℃时,纳米Cu薄膜的方均根粗糙度为1.87 nm、峰高为2.89,以及偏态为12.00,并出现明显的纳米Cu薄膜颗粒阵列,该纳米Cu阵列不利于用来制备超结构薄膜材料和完美吸收;仅当退火温度为500℃时,纳米Cu薄膜的方均根粗糙度为3.47 nm、峰高为0.24,以及偏态为2.51,透射率出现相对稳定的波段,此工艺下的纳米Cu薄膜适合制作一些微型芯片.

先在载玻片上沉积约70 nm SiO2薄膜后,再利用电阻蒸发在SiO2薄膜表面沉积约5 nm Cu薄膜,得到双层陶瓷复合薄膜.当纳米Cu薄膜退火温度为300℃时,纳米Cu薄膜方均根粗糙度最大,其值为7.20 nm,峰高为1.75,偏态为5.67.此工艺条件制备出来的纳米Cu薄膜阵列与直接在载玻片上沉积Cu薄膜阵列相比,在SiO2衬底上制备纳米Cu薄膜阵列更利于做超结构薄膜材料与完美吸收.而退火温度为500℃时,纳米Cu薄膜对应方均根粗糙度为6.25 nm、峰高为0.57,以及偏态为2.66.该条件下的纳米Cu薄膜颗粒不仅能够做更大频率的光波吸收,还可以运用到全固态电池中电解质上层的导电层.其他退火温度下的纳米Cu薄膜,也可以运用到一些电子元件上.

致谢四川师范大学第十二批学生科研创新基金、中国科学院光学技术纳米制造和微观工程国家重点实验室基金、四川师范大学大型精密仪器实验设备开放基金、燕山大学亚稳材料科学与技术国家重点实验室基金等对本文给予了资助,谨致谢意.