棉花秸秆纤维素酶水解的神经网络模拟优化及混合酶水解的协同作用

2020-07-02龚晓武李琴呼肖娜李勇周娜

龚晓武,李琴,呼肖娜,李勇,周娜

(石河子大学化学化工学院/新疆兵团化工绿色过程重点实验室,新疆 石河子 832003)

新疆棉花秸秆资源十分丰富,然而大部分棉秆被焚烧或退耕还田,利用效率较低[1-2]。棉秆等木质纤维素类生物质主要由纤维素、半纤维素和木质素组成,其中纤维素在纤维素酶中水解可以生成葡萄糖,进一步发酵可生成乙醇等化学品[3]。由于生物质结构复杂,纤维素被半纤维素、木质素包裹和缠绕,所以直接对其进行酶解反应的糖产率较低。为了提高纤维素的水解效率,需要通过预处理方法,打破包裹纤维素的屏障[3-6]。研究[7-9]表明,酸法预处理能有效打破半纤维素分子中的醚键,破坏木质纤维素类生物质的紧密结构,使纤维素表面结构暴露,与酶的接触面积增大,促进酶解反应的进行。人工神经网络(Artificial Neural Network,ANN)是模拟生物神经网络功能和结构的数学模型,可用于非线性、复杂过程的模拟与优化。已有研究[2,10-12]将人工神经网络用于生物质的预处理过程,而将其用于优化酶解过程的研究较少,因此,本文采用人工神经网络对稀H2SO4处理棉秆在纤维素酶中水解的过程进行模拟与优化,对稀H2SO4处理棉秆在混合酶(纤维素酶、木聚糖酶)中的水解进行研究,期望提高棉秆的糖化效率,为生物质高效酶解工艺的优化奠定基础。

1 材料与方法

1.1 实验材料

棉秆来自新疆石河子市郊区农田,经日照晒干后,剪切、粉碎并过筛,取2 mm粒径的棉秆备用;纤维素酶和木聚糖酶购于宁夏和氏璧生物技术有限公司,葡萄糖、木糖和阿拉伯糖等标准样品为色谱纯,其他化学试剂均为分析纯。

1.2 实验方法

1.2.1 棉秆的稀H2SO4预处理

称取4 g棉秆放入反应釜中,再加入40 mL不同浓度(0.05、0.1、0.2、0.3、0.4和0.5 mol/L)稀H2SO4溶液,在150 ℃预处理90 min后水洗至中性,烘干后备用。

1.2.2 稀H2SO4处理棉秆在纤维素酶中的水解

称取2 g经稀H2SO4预处理后的棉秆,加入不同浓度纤维素酶溶液(0、150、300、450和600 FPU),并用CH3COOH—CH3COONa缓冲溶液调节溶液pH至4.0、4.5、5.0、5.5和6.0,将其置于恒温水浴摇床(温度为35、40、45、50和55 ℃)中在转速150 r/min下反应72 h,分别在0、8、12、24、36、48、72 h时取样,测定其还原糖产率。

1.2.3 稀H2SO4处理棉秆在纤维素酶/木聚糖酶中的水解

称取2 g稀H2SO4预处理后的棉秆,加入一定量的纤维素酶溶液(150、300和450 FPU),并添加不同量的木聚糖酶溶液(0、25、75、125、150和200 IU),调节溶液pH为5.0,在45 ℃的恒温水浴摇床中水解48 h,取样,测定其还原糖产率。

1.3 分析方法

采用美国国家可再生能源实验室(NREL)提出的二步酸水解法[13]测定棉秆中各组分的含量;利用HPLC测定棉秆酶解液中还原糖的浓度。

1.4 实验设计

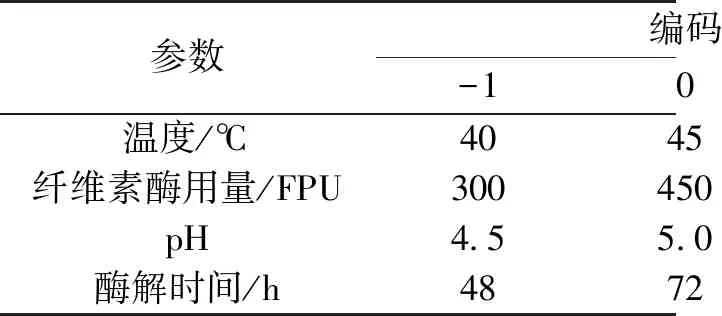

1.4.1 响应曲面实验设计

基于稀H2SO4处理棉秆在纤维素酶中水解产糖的单因素实验,采用Box-Behnken中心组合设计四因素三水平实验,研究酶解温度、纤维素酶用量、pH和水解时间对稀H2SO4处理棉秆酶解产糖的影响,每组实验平行2次,取平均值。

1.4.2 人工神经网络模型的构建

以响应曲面实验获得的数据为源数据,选用酶解温度、纤维素酶用量、pH和水解时间4个因素为输入参数,酶解所得的还原糖产率为输出参数,利用Matlab软件建立稀H2SO4处理棉秆在纤维素酶中水解过程的神经网络模型,通过多次训练得到当模型隐含层的神经元个数为5时还原糖产率的网络输出值与实验值之间的误差最小,从而建立本文研究的神经网络模型结构为4-5-1,如图1所示。稀H2SO4处理棉秆在纤维素酶中水解过程模型的有效性由网络模型的均方误差(mean square error,MSE)和相关系数(R)确定[14]。

图1 稀H2SO4处理棉秆在纤维素酶中水解的神经网络模型图

2 结果与分析

2.1 棉秆的三组分分析

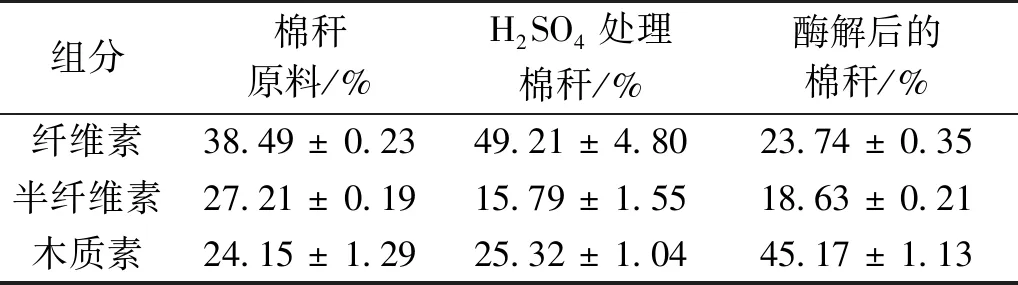

棉秆原料、稀H2SO4处理棉秆及酶解后棉秆的组分如表1所示。

表1 三种棉秆物料的组分

注:稀硫酸预处理的条件为150 ℃、90 min、0.3 mol/L H2SO4和10%固含量,酶解条件为45.32 ℃、434.23 FPU纤维素酶、pH 4.98和68.37 h。

由表1可知:

(1)棉秆经H2SO4处理后,其纤维素含量和木质素含量分别从38.49%、24.15%增至49.21%、25.32%,但半纤维素含量由27.21%降至15.79%。表明稀H2SO4可以有效溶解棉秆中的半纤维素,对纤维素和木质素的影响则较小,这与WANG等[3]研究结果一致。

(2)稀H2SO4处理的棉秆在纤维素酶中水解后,其纤维素含量降至23.74%,木质素含量增至45.17%。这是由于棉秆中部分纤维素在纤维素酶溶液中水解后,纤维素含量的降低而引起木质素的含量相对升高[9]。

2.2 稀H2SO4预处理对棉秆酶解产糖的影响

结果(图2)显示:随着棉秆预处理时稀H2SO4浓度的增加,还原糖产率呈现先增大后降低的趋势,当稀H2SO4浓度为0.3 mol/L时,棉秆的还原糖产率达到最大,为65.73%;此后,随着稀H2SO4浓度继续增加,酶解后的糖产率显著下降,这是由于预处理条件增强使棉秆中纤维素发生降解而引起[8]。结合本课题组前期研究结果[15],后续酶解实验中采用棉秆物料的预处理条件为反应温度150 ℃、时间90 min和H2SO4浓度0.3 mol/L。

图2 稀H2SO4浓度对棉秆酶解产糖的影响

2.3 稀H2SO4预处理棉秆酶解产糖的响应曲面实验

在单因素实验基础上采用Box-Behnken设计实验,研究酶解温度、纤维素酶用量、pH和水解时间对稀H2SO4处理棉秆产糖的影响,四因素三水平的实验设计如表2所示,共计29组实验,实验数据如表3所示。

表2 棉秆在纤维素酶中水解的实验参数和水平

表3 棉秆在纤维素酶中水解的Box-Behnken实验设计及其响应值

2.4 人工神经网络模型的建立、训练与优化

基于表3中响应曲面实验数据,采用人工神经网络构建稀H2SO4处理棉秆在纤维素酶中酶解产糖的神经网络模型,表3中50%的数据用于网络模型的训练,25%用于测试,25%用于验证。通过多次训练网络模型,获得最优的神经网络模型(4-5-1),并得到网络训练、测试和验证的MSE和R(表4)。

表4 棉秆在纤维素酶中水解的神经网络模型的MSE和R值

由表4可知,棉秆在纤维素酶中酶解糖化的神经网络模型的MSE较小,R趋向于1。这表明模型的预测准确性较好,可以用于预测稀H2SO4处理棉秆在纤维素酶中酶解的还原糖产率。

表5是优化后神经网络模型的权重和偏差。基于表3中棉秆在纤维素酶中水解的数据,利用表5中网络模型的连接参数,采用文献[14,16]中方法对棉秆酶解的还原糖产率进行再次预测,同时采用文献[10]中方法计算本文研究4种输入参数对棉秆酶解产糖的贡献率,结果见表6。

表5 棉秆在纤维素酶中水解的神经网络模型的优化参数(权值和阈值)

表6 酶解参数对棉秆酶解产糖的贡献率

由表6可知:酶解温度、纤维素酶用量、pH和水解时间对稀H2SO4处理棉秆酶解产糖的贡献率不同,其中,纤维素酶用量对H2SO4处理棉秆酶解产糖的影响最大,且贡献率顺序为纤维素酶用量>酶解温度>水解时间>pH。

图3是棉秆在纤维素酶中水解得到的还原糖产率的实验值与模型预测值的线性回归图。通过线性分析可知:R为0.9246,接近1,表明网络模型可用于预测稀H2SO4处理棉秆在纤维素酶中水解的还原糖产率。利用神经网络模型对棉秆在纤维素酶中的水解过程进行优化,得到酶解的最优条件如下:当酶解温度为45.32 ℃,纤维素酶用量为434.23 FPU,pH为4.98,水解时间为68.37 h时,酶解得到的还原糖产率最大,为72.93%。

图3 棉秆酶解的还原糖产量的实验值与模型预测值

2.5 木聚糖酶添加量对棉秆在纤维素酶中水解产糖的影响

为了进一步提高稀H2SO4处理棉秆的产糖率,将木聚糖酶添加到不同浓度的纤维素酶溶液中,初步探究木聚糖酶添加量对棉秆在纤维素酶中水解产糖的影响,结果见图4。

图4 棉秆在纤维素酶/木聚糖酶中水解的还原糖产率

由图4可知:

(1)当固定纤维素酶用量为150、300、450 FPU时,稀H2SO4处理棉秆的产糖率随木聚糖酶添加量增大呈先增加后降低的趋势,且当木聚糖酶添加量为125 IU时,稀H2SO4处理棉秆的还原糖产率达到最大,分别为92.42%、70.06%和71.82%。

(2)当木聚糖酶添加量大于125 IU和纤维素酶用量为300、450 FPU时,还原糖产率均低于纤维素酶用量为150 FPU的产率,可知当木聚糖酶含量增加到一定程度时,增大纤维素酶用量对稀H2SO4处理棉秆的还原糖产率影响不大。这可能是由于酶溶液中纤维素酶浓度较高,不利于木聚糖酶吸附于半纤维素表面,导致半纤维素的降解减少,还原糖产率降低。

(3)当纤维素酶用量为150 FPU、木聚糖酶的添加量为125 IU时,稀H2SO4处理棉秆的还原糖产率最高,可达92.42%,显著高于最优条件下棉秆在纤维素酶中酶解的还原糖产率(72.93%)。

3 讨论

新疆棉秆资源丰富,将其转化为糖类中间体,有利于棉秆的高值化利用。棉秆等秸秆类物质是木质纤维素类生物质的一种,主要是由纤维素、半纤维素和木质素组成,其中纤维素被半纤维素和木质素包裹和缠绕,若直接进行酶解反应,还原糖产率较低[3-4]。为了提高木质纤维素类生物质中纤维素的水解率,在纤维素酶解之前,需通过预处理打破包裹纤维素的屏障,增加孔隙率,增大纤维素酶与底物的接触面积[9,15]。

(1)稀酸可以有效破坏半纤维素分子中的醚键,使其降解生成可发酵糖,同时也能破坏棉秆等生物质的紧密结构,使纤维素部分暴露出来,与酶的接触面积增大,促进酶解反应的进行[7-9]。Narendra Naik DESHAVATH等[8]采用0.2 mol/L H2SO4在121 ℃对高粱秸秆预处理120 min,预处理后高粱秸秆中木聚糖的转化率高达89%。Ioannis A PAPPAS等[9]研究稀H2SO4预处理对PhalarisaquaticaL.产糖的影响,发现用2%(w/w)H2SO4在130 ℃对PhalarisaquaticaL.预处理60 min,葡萄糖产率可达85.05%,稀酸预处理后酶解生成葡萄糖的量比未处理时高1.7倍。本文研究采用0.3 mol/L H2SO4在150 ℃对棉秆预处理90 min,与棉秆原料直接酶解产糖相比[15],稀酸预处理后酶解的还原糖产率增大了2.12倍。由此可知,稀H2SO4预处理可以有效提高木质纤维素生物质中糖类的释放。

(2)棉秆等生物质的水解糖化过程机理非常复杂,受多种因素的综合影响,其动力学过程是非线性的,采用简单的模型无法准确模拟和解释酶解过程[2,14]。人工神经网络是模拟生物神经网络功能和结构的数学模型,能较好地用于非线性、复杂的酶解过程的模拟与优化[10-12]。Chenwei CHANG等[10]采用神经网络、多元线性回归和偏最小二乘回归模拟研究蒸汽爆破预处理对象草(napiergrass)酶解的影响,发现构建的神经网络模型预测性能最好。本文研究表明,当中间隐含层的神经元个数为5时,还原糖产率的网络输出值与实验值之间的误差最小,从而建立了H2SO4处理棉秆在纤维素酶中水解的神经网络模型(4-5-1),模型的MSE较小,R趋向于1,表明建立的神经网络模型可用于预测棉秆酶解产糖的过程。

(3)半纤维素中存在的木聚糖成分是纤维素酶对木质纤维素底物水解的一道天然屏障,限制了纤维素酶与纤维素的结合[18],添加木聚糖酶能够进一步对未去除的半纤维素进行水解,同时释放出木糖。在木质纤维素类生物质水解过程中,同时添加纤维素酶与木聚糖酶对水解产糖有显著的协同作用。Geisa A L GONCALVES等[17]对乙酸预处理过后的甘蔗渣进行酶解研究发现,反应72 h后添加纤维素酶与木聚糖酶的实验组水解生成还原糖的浓度比只添加纤维素酶的实验组升高2.30倍。本文研究表明,在纤维素酶中添加木聚糖酶,可将H2SO4处理棉秆的还原糖产率由72.93%提高至92.42%。因此,木聚糖酶辅助纤维素酶酶解,二者之间的协同作用可使得在减少纤维素酶用量的前提下,添加较少量的木聚糖酶就可以获得较高的还原糖产率,从而大幅减少纤维素酶用量,降低酶解成本,以及木质纤维素类生物质水解产糖的成本。

4 结论

(1)研究了稀H2SO4预处理对棉秆酶解产糖的影响,当稀H2SO4浓度为0.3 mol/L,反应温度为150 ℃,反应时间为90 min时,棉秆的还原糖产率达到最大,为65.73%。

(2)建立了稀H2SO4预处理棉秆在纤维素酶中水解产糖的神经网络模型(4-5-1),确定纤维素酶用量是影响稀H2SO4预处理棉秆酶解产糖的主要因素。

(3)向纤维素酶溶液中添加木聚糖酶,可将H2SO4处理棉秆的还原糖产率由在纤维素酶单酶体系中的72.93%增大至92.42%。表明木聚糖酶与纤维素酶有较好的协同作用,采用混合酶酶解能够有效提高木质纤维素生物质的水解效率。本文的研究为新疆棉秆的高值化利用奠定基础。