铝粉粒径对HMX基温压炸药在密闭空间爆炸参数的影响

2020-07-02韩志伟黄文龙郑素平王伯良

陈 坤,肖 伟,韩志伟,黄文龙,刘 婷,郑素平,王伯良

(1.南京理工大学 化工学院,江苏 南京 210094;2.山西江阳化工有限公司,山西 太原 030041)

引 言

目前,温压炸药主要是由高能炸药、铝粉及黏结剂组成,在密闭空间爆炸后冲击波多次反射后使得铝粉与空气充分混合,增强了后燃反应,产生持续的准静态压力对周围结构造成实质性破坏[1-3]。

鉴于温压炸药在密闭环境中的杀伤效果更佳,研究人员对温压炸药在密闭空间中的作用效果进行了大量研究。陈昊等[4]对温压炸药在有限空间的爆炸效应进行了试验测试和数值模拟,试验和模拟结果都发现了超压曲线呈现多峰现象。赵新颖等[5]对温压炸药在爆炸堡中进行爆炸试验,研究了冲击波在爆炸堡内的正反射和斜反射。张玉磊等[6]通过理论计算和爆炸罐试验测试,对温压炸药和TNT炸药在爆炸罐中产生的冲击波超压和准静态压力进行比较,得出同质量的温压炸药内爆炸冲击波超压峰值、冲量和准静态压力峰值均高于TNT炸药。Waldemar A. Trzciński等[7-9]对温压炸药的特性和测试方法进行阐述,介绍了温压炸药爆炸的3个阶段和冲击波的特点。

为了进一步研究组分对温压炸药在密闭空间中的爆炸效果,学者们通过改变铝粉的含量和粒径,分析其在密闭空间中的能量释放规律。Chang-Kee Kim等[10]为TBX后燃烧过程开发了精确具体的计算模型,并根据颗粒动力学结果看出,选择合适的铝粉粒径对于含铝炸药的能量输出至关重要。李昆等[11]研究了含铝浇注PBX炸药对一维平板加速试验的影响,发现小尺寸的铝粉反应速率较快且有利于爆轰产物与铝粉完全反应。金朋刚等[12]对含13μm和130μm铝粉的HMX基温压炸药在密闭空间中的准静态压力进行测试,结果表明小颗粒铝粉有利于提高温压炸药的准静态压力,但铝粉粒度选择跨度较大,不能准确判断铝粉粒度对温压炸药的影响规律。段晓瑜等[13]对含50nm、5μm和50μm的RDX基温压炸药的准静态压力进行测试,并用平均降噪法对压力曲线处理得到准静态压力,得到50μm的准静态压力比另外两种都高。Jennifer Mott Peuker等[14]通过对123mg的含3、10和40μm的RDX基PBX炸药进行密闭空间爆炸测试,得出在爆炸后5~10ms内取平均值得到的准静态压力随着铝粉粒径在3~40μm范围内的增加而增加。

国内外已经开展了大量有关铝粉粒径对RDX基温压炸药在密闭空间内的准静态压力效应研究,但对HMX基温压炸药在密闭空间内的反射波压力和准静态压力影响的研究较少。本研究采用自行设计的试验装置,对含不同铝粉粒径的HMX基温压炸药爆炸产生的反射波超压和准静态压力进行测试,研究铝粉粒径对HMX基温压炸药内爆炸压力的影响。

1 试 验

1.1 样 品

4种温压炸药样品由奥克托今(HMX)、铝粉和黏结剂组成,配方(质量分数)为:HMX,59%;Al,33%;黏结剂,8%。铝粉粒径分别为2.7、5.4、23.8和96.9μm,分别记为样品1~样品4。采用模压法压制成长径比为1∶1的温压炸药药柱,药量为100g,相对密度保持在95%以上,药柱均以8g压装8701炸药为传爆药柱,用8号电雷管在药柱上端面中心起爆。

1.2 试验装置及测试系统

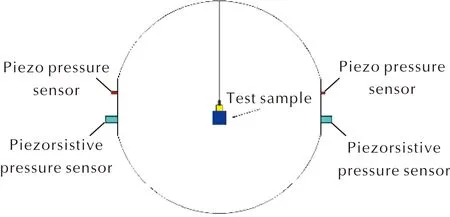

试验装置为一球形爆炸罐,如图1所示,爆炸罐内径为1.4m,容积约为1.3m3,容器的腰部设计有2个法兰盘,用于安装传感器,正面开有人孔,用于吊放炸药。

图1 球形爆炸罐示意图Fig.1 Schematic diagram of spherical explosion tank

冲击波压力测试选用美国PCB公司的ICP型102B系列高频压电式压力传感器,工作带宽≥500kHz,上升时间≤1μs,量程为6.89MPa。准静态压力测试选用昆山双桥传感器测控公司生产的CYG401型压阻式压力传感器,固有频率为200kHz,上升时间为1μs,工作带宽为0~1/3固有频率,量程为3MPa。数据采集仪是瑞士ElsysAG公司的TraNET FE 208型多通道数据采集仪,工作采样频率为1MHz。

试验时,将药柱从正面人孔悬挂于爆炸罐的中心位置,传感器安装在爆炸罐两侧法兰盘上,见图2。

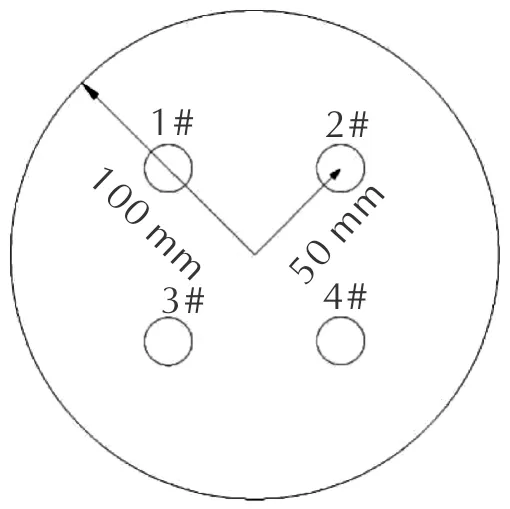

图2 爆炸罐传感器安装板Fig.2 Sensor mounting plate for explosion tank

压电式传感器灵敏度高,线性度好,适合动态压力测试,用来采集反射波压力数据,而压阻式传感器固有频率低,适合静态压力测试,用来采集准静态压力数据。将反射波压力传感器安装在1#和2#位置,准静态压力传感器安装在3#和4#位置。每组炸药配方试验重复3次。

2 结果与讨论

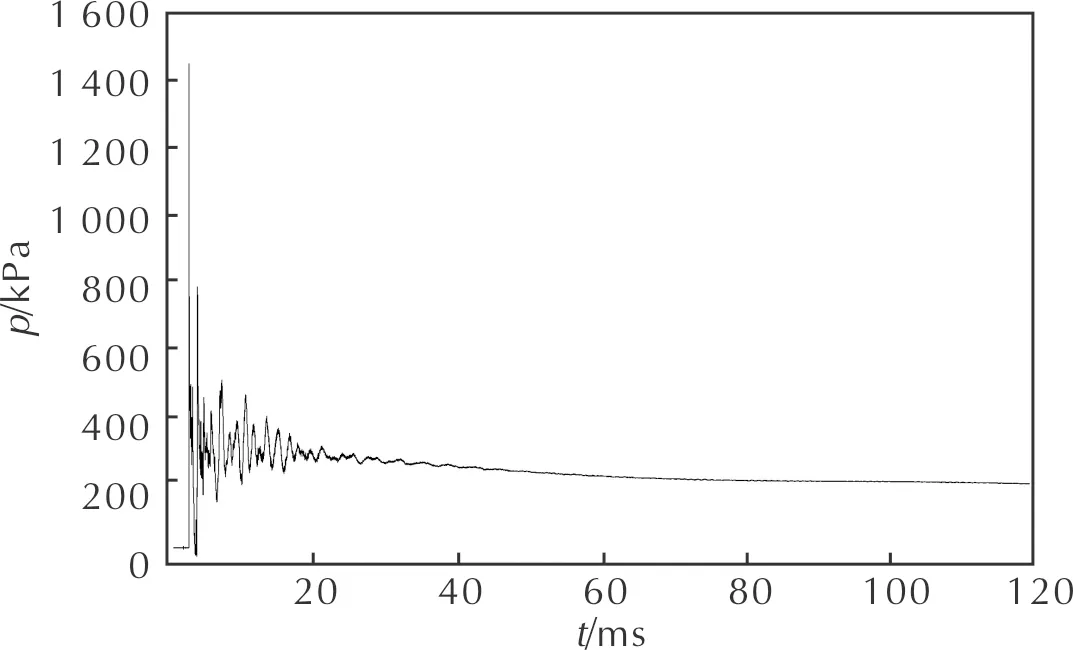

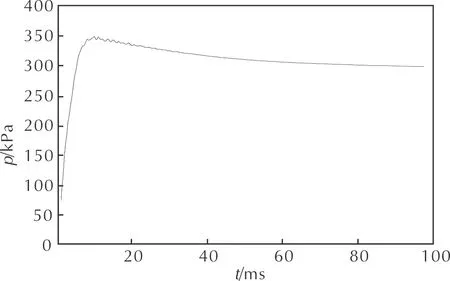

图3为温压炸药在爆炸罐内爆炸后压电式压力传感器采集的典型反射波压力时程曲线。

图3 典型压力时程曲线Fig.3 Typical pressure time history curve

从图3中可以看出,温压炸药爆炸后冲击波到达爆炸罐壁面产生反射波,此时,反射波的峰值压力称为反射波超压,随后反射波在爆炸罐内不断进行反射,反射波压力逐渐降低,最终压力趋于稳定被称为准静态压力。由于温压炸药密闭空间内爆炸的最终毁伤效果与反射波压力和准静态压力的协同作用密切相关[6],因此,本研究从反射波超压和准静态压力两方面对含不同铝粉粒径的HMX基温压炸药试验结果进行分析。

2.1 铝粉粒径对反射波超压的影响

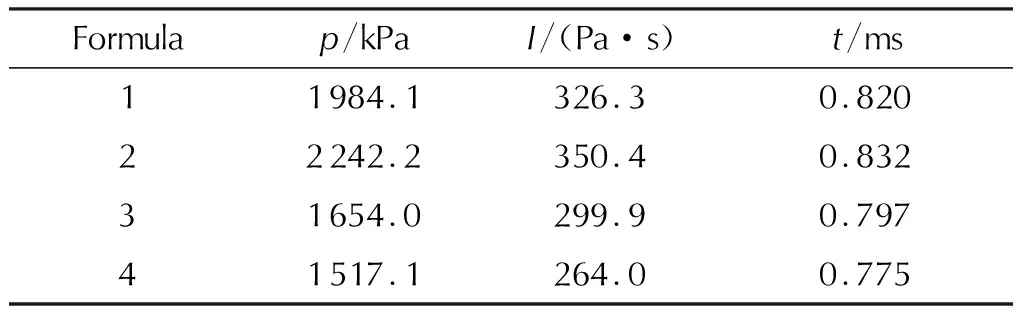

图4为含不同铝粉粒径的温压炸药在爆炸罐内爆炸后1ms内反射波压力时程曲线。为了清晰地比较4条曲线的压力趋势防止曲线重叠,将曲线进行平移处理。该压力时程曲线反映出温压炸药在密闭空间爆炸后的冲击波发生反射后反射波压力的大小。将压力传感器测得的反射波压力数据处理后得到的超压、冲量和正压作用时间取平均值后列于表1中。

图4 不同铝粉粒径的温压炸药在密闭空间内爆炸波首峰压力时程曲线Fig.4 The first peak pressure—time curve of explosion wave in confined space with different aluminum powder particle sizes

从表1中可以看到,温压炸药超压峰值和冲量的变化规律一致,都是随着铝粉粒径的增大而先增大后减小。配方2的反射波超压、冲量和正压作用时间最高,分别为2242.2kPa,350.4Pa·s和0.832ms,比配方1的分别高13%、7.4%和1.5%,比配方3的分别高35.6%、16.8%和4.4%,比配方4的分别高47.8%、32.7%和7.4%。结果表明,铝粉粒径对HMX基温压炸药的冲击波威力影响作用明显,尤其对反射波超压的影响最大。

表1 不同铝粉粒径温压炸药的内爆试验爆炸参数

为确定温压炸药在爆轰波传播过程中是否有铝粉参与反应,通过式(1)对铝粉的燃烧时间进行估算[15]:

(1)

式中:Xeff=CO2+0.6CH2O+0.22CCO2,其中CO2、CH2O和CCO2分别为O2、H2O和CO2的气体含量;a=0.0244;n=1.5;D为铝粉颗粒直径,μm;p为气体压力,大气压;T0为温度,K;tb为燃烧时间,ms。

假设温压炸药爆轰后,短时间内冲击波压力和温度保持不变,取p=10000大气压,T=4000K,此时计算得到铝粉粒径分别为2.7、5.4、23.8和96.9μm时,铝粉燃烧时间分别为0.039、0.11、1.02和8.40ms。

温压炸药爆轰形成的高温高压的环境,使得小颗粒微米铝粉在温压炸药爆轰后1ms内参与反应,为爆炸冲击波的传播提供能量,从而使得超压和冲量增加,而粒径较大的铝粉参与反应的较少。

由二次反应理论[16]可知,在HMX炸药爆轰反应形成的高温、高压条件下,铝粉与炸药的爆轰反应产物进行氧化还原反应放出热量,从而对反射波超压、冲量作出贡献。不同粒径的铝粉与炸药爆轰反应产物进行反应时提供的能量不同,铝粉粒径较小时,其比表面积较大,能够快速吸收冲击波的能量而达到活化温度,从而与爆轰产物发生反应为冲击波的传播提供能量,但铝粉粒径为2.7μm时,铝粉中活性铝含量较低,反应提供的能量有限;铝粉粒径太大时,比表面积相对较小,氧化层厚度较厚,反应时吸收较多的能量,在短时间内,铝粉与爆轰产物反应的量很少,为冲击波传播提供的能量较低。因此,反射波超压峰值、冲量和正压作用时间会随着铝粉粒径的变化而变化,从压力测试中可以看出,在铝粉粒径为5.4μm时,铝粉在爆炸反应中提供的能量较多,反射波超压、冲量和正压作用时间都较高。

2.2 铝粉粒径对准静态压力的影响

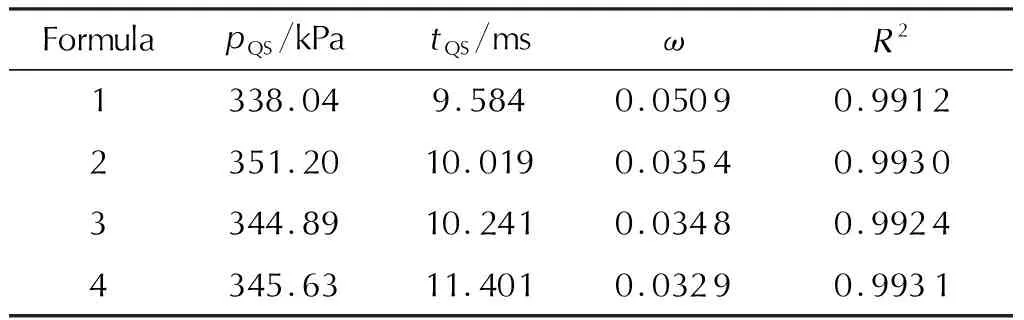

图5为配方2温压炸药爆炸后准静态压力传感器采集的压力时程曲线和用相邻平均法(AAV)平滑处理后的曲线。

图5 配方2压力时程曲线和平滑处理后的曲线Fig.5 The pressure—time curve and smoothed curve of Formula 2

从图5可以看出,为满足压电式压力传感器工作带宽的要求,将工作采样频率设置为1MHz,此时压阻式压力传感器测得的压力时程曲线会出现曲线堆叠现象,因此需要对压力时程曲线进行平滑处理。

由图5可知,测试的压力曲线在记录的时间内大致分为3个阶段[12]。第一阶段在爆炸后0~10ms为压力曲线的初始上升阶段,该阶段表现为压力上升且大幅震荡,主要是冲击波在爆炸罐中不断的反射过程,持续时间较短。根据以上分析,在这个过程中,已有部分铝粉发生了反应;第二阶段在爆炸后10~100ms为压力的非线性下降阶段,该阶段爆炸罐内处于高温高压的环境中,铝粉会在反射波的作用下与爆炸产物和空气发生反应,同时放出大量的热量,但罐内气体温度与外部温度温差较大,铝粉放热提供的热量不足以使罐内保持高温环境,准静态压力衰减较快。Trzcinski W A[17]用指数衰减公式近似描述了该段的压力曲线,该阶段为爆炸后持续时间较长的准静态压力,能够对罐体产生持续压力;第三阶段大致在爆炸后100~1000ms为压力近似线性的缓慢下降,该阶段没有铝粉参与反应,爆炸罐密闭体系中温度相对较低,压力下降缓慢。第一阶段主要是由于反射波压力使得曲线波动较大,爆炸罐内压力未达到稳定,第三阶段主要与爆炸罐体系的热传导有关,因此下文中主要研究第二阶段。

图5中压力时程曲线噪音过大,难以对准静态压力进行判断,因此需要对曲线进行平滑降噪处理。图6为0~100ms内取窗口点数为6000pts AAV时的压力时程曲线。

图6 6000pts AAV时的压力时程曲线Fig.6 Pressure—time curve of 6000pts AAV

将压力时程曲线经过上述方法进行处理后,曲线较为光滑,压力分布较均匀,满足准静态压力的定义,根据文献[12]中的介绍,可采用式(2)表征密闭空间爆炸后在第二阶段压力的衰减过程,并以此阶段的压力衰减系数ω作为表征爆炸罐内压力衰减的快慢,其值越大,压力衰减越快。

p2(t)=(pQS-px)exp[-ω(t-tQS)]+px,

tQS≤t (2) 式中:p2(t)为第二阶段的压力值,kPa;pQS为降噪处理后的准静态压力,kPa;px为第三阶段的初始压力值,kPa;tQS为准静态压力上升时间,ms;tx为第三阶段的初始时间,ms。 取爆炸后100ms为第三阶段的开始时间,将样品爆炸后的准静态压力测得的压力时程曲线按照上文所述的方法进行处理后得到的特征参数列于表2中。 表2 不同配方的准静态压力特征参数 由表2结果可知,配方2的温压炸药爆炸后的准静态压力最高,为351.20kPa,分别比配方1、3、4高3.9%、1.8%和1.6%;准静态压力上升时间tQS随着铝粉粒径的增加而增加,配方4的tQS分别比配方1、2和3高19.0%、13.8%和11.3%;压力衰减系数ω随着铝粉粒径的增加而减小,配方4的ω分别比配方1、2和3低35.4%、7.1%和5.5%。 以上结果表明,含5.4μm铝粉(配方2)的温压炸药爆炸后产生的准静态压力最高,因为铝粉粒径较小时,更容易与温压炸药的爆轰产物和空气反应,从而使温压炸药的准静态压力提高。而2.7μm的铝粉(配方1),活性铝含量也较低,与爆轰产物和空气反应时产生的能量较低,因而准静态压力最低,压力衰减系数大,准静态压力衰减较快,但其比表面积大,与爆轰产物和空气的接触面积大,能够更快地参与反应,减少准静态压力上升时间。对于23.8μm的铝粉(配方3)和96.9μm的铝粉(配方4),粒径较大,活性铝含量较高,与爆轰产物和空气反应后,释放更多的能量,从而提高准静态压力。但铝粉粒径偏大时,比表面积小,与温压炸药的爆轰产物和空气接触面积小,反应速率偏慢,准静态压力上升时间较长,压力衰减较慢。因此,含粒径5.4μm铝粉的HMX基温压炸药,初始准静态压力峰值较高,而衰减系数较大,含粒径96.9μm铝粉的HMX基温压炸药,初始准静态压力峰值较低,但衰减系数较小。 (1)铝粉粒径对HMX基温压炸药的反射波超压和冲量有较大影响,随着铝粉粒径的提高,反射波超压和冲量呈先增大后减小的趋势。铝粉粒径为5.4μm的温压炸药,反射波超压和冲量最大,分别比铝粉粒径为2.7μm的温压炸药高13%和7.4%,比23.8μm的高35.6%和16.8%,比96.9μm的高47.8%和32.7%。 (2)铝粉粒径对HMX基温压炸药的准静态压力(pQS)有影响,铝粉粒径为5.4μm时pQS最高,分别比配方1、比配方3和配方4高3.9%、1.8%、1.6%。准静态压力上升时间(tQS)随着铝粉粒径的增加而增加,压力衰减系数ω随着铝粉粒径的增加而减小。表明在一定范围内,铝粉粒径越大,准静态压力衰减越慢。 (3)为提高HMX基温压炸药的冲击波压力和准静态压力的作用效果,在配方设计中可采用小粒径铝粉与大粒径铝粉级配,从而使得HMX基温压炸药的爆炸参数更高。

3 结 论