独柱墩连续箱梁桥横向抗倾覆加固技术研究

2020-07-02张伟景杜命刚

张伟景,杜命刚

(1.广东冠粤路桥有限公司,广东 广州 511400;2.石家庄铁道大学 土木工程学院,河北 石家庄 050043)

0 引 言

独柱墩连续桥梁具有节约用地、造型美观、施工便利、节约成本等一系列优点,因而广泛应用于高速公路匝道桥及市政立交桥等桥梁工程中。由于国家建设需要,长轴距、大载重的汽车越来越多,随之而来的问题是汽车超载问题的治理变得更加棘手,许多已投入运营的桥梁存在着较大的倾覆风险。近几年来国内发生了多起独柱墩箱梁桥倾覆事故,例如2007年内蒙古包头丹拉高速公路高架桥坍塌、2009年津晋高速公路天津段一匝道桥坍塌、2012年哈尔滨阳明滩大桥匝道桥坍塌、2015年广东省境内的粤赣高速城南互通立交桥坍塌、2019年江苏无锡锡港路上跨桥出现坍塌等,这些事故给国家造成了巨大经济损失和不良的社会影响。此类事故充分说明增强独柱墩桥梁横向抗倾覆性能的重要性[1]。

这几起坍塌事故有一个共同点就是坍塌原因都是由于桥面的侧翻而引起结构破坏。因此,对独柱墩连续箱梁桥抗倾覆加固施工方法的进一步研究具有较高的实用价值。

许多研究者已对独柱墩箱梁桥的抗倾覆技术做过研究,汪磊[2]等通过对独柱墩连续箱梁桥超载情况下的横向抗倾覆加固进行研究,提出采用钢盖梁加固方案是抗横向倾覆倒塌的有效措施,但该技术的不足是技术要求高、费用高且对原墩柱有一定损伤。魏剑峰[3]通过对不同独柱墩连续箱梁桥横向抗倾覆加固方案进行对比研究,提出增设支撑柱加固效果最好,增加盖梁方法效果次之,端支座外移加固效果最差。罗致[4]通过建立不同荷载下的计算模型对主梁的横向抗倾覆能力进行分析,为独柱墩连续箱梁桥横向抗倾覆计算提供了参考。

本文结合实例以独柱墩连续箱梁桥为背景,对横向抗倾覆加固施工技术进行研究。为使独柱墩桥梁达到横向抗倾覆的目的,采用增加钢盖梁、增加端横隔梁抗拔销等方式将独柱墩单点受力变为多支承多点受力,通过加强构件连接的方式改变受力状态,经不断的试验和实践,形成了独柱墩连续箱梁桥横向抗倾覆加固施工技术,旨在为同类项目的实施提供参考与借鉴。

1 横向倾覆技术分析

1.1 桥梁独柱墩抗倾覆验算依据

广东省交通运输厅关于印发广东省公路独柱墩桥梁设计与整治工程指导意见的通知(粤交基[2015]1049号)及其附件《广东省公路独柱墩桥梁设计与整治工程指导意见》。

1.2 独柱抗倾覆验算规定及条款

(1)桥梁结构在持久状况下,将不会改变结构体系,其横桥向抗倾覆性能验算规定如下:支座在荷载作用下应处于受压状态。连续聚桥在标准值组合下,其箱梁作用效应需要满足以下要求。

式中:kqf为抗倾覆稳定性系数,取2.5;当独柱墩桥梁处于发生超载路段,kqf应适当提高;∑Skb,i为使上部结构稳定的效应设计值;∑Ssk,i为使上部结构失稳的效应设计值;li为第i个桥墩处失效支座与有效支座的中心间距,在倾覆失稳极限状态各桥墩仅存在1个有效支座,如图1所示。

图1 倾覆失稳极限状态的有效支座示意

RGki为第i个桥域处失效支座的永久作用支反カ,按全部支座有效的支承体系计算;RQki为第i个桥墩处失效支座的可变作用支反力,按全部支座有效的支承体系计算,汽车荷載效应(考虑冲击作用)按各失效支座对应的最不利布置形式取值。

(2)在作用基本组合下,汽车荷载效应分项系数为3.4时,独柱中墩支座转角应小于0.02 rad。

(3)其他说明:上述验算汽车荷载考虑冲击系数。在基本组合和汽车荷载效应分项系数为3.4时,活载及横向分布系数均按照《公路工程技术标准》 (JTG B01—2014)取值。

2 独柱墩加固施工技术措施

为了解决独柱墩加固施工中钢盖梁安装及抗拔销安装等过程中存在的施工方法欠佳、施工造价高、施工工期长等问题,经研究与实践,设计了独柱墩连续箱梁桥横向抗倾覆加固施工工艺,能有效地提高独柱墩加固的施工质量与施工效率。本措施按照施工关键节点分为两部分。抗拔销施工和钢盖梁施工,具体如下。

2.1 抗拔销施工工艺流程

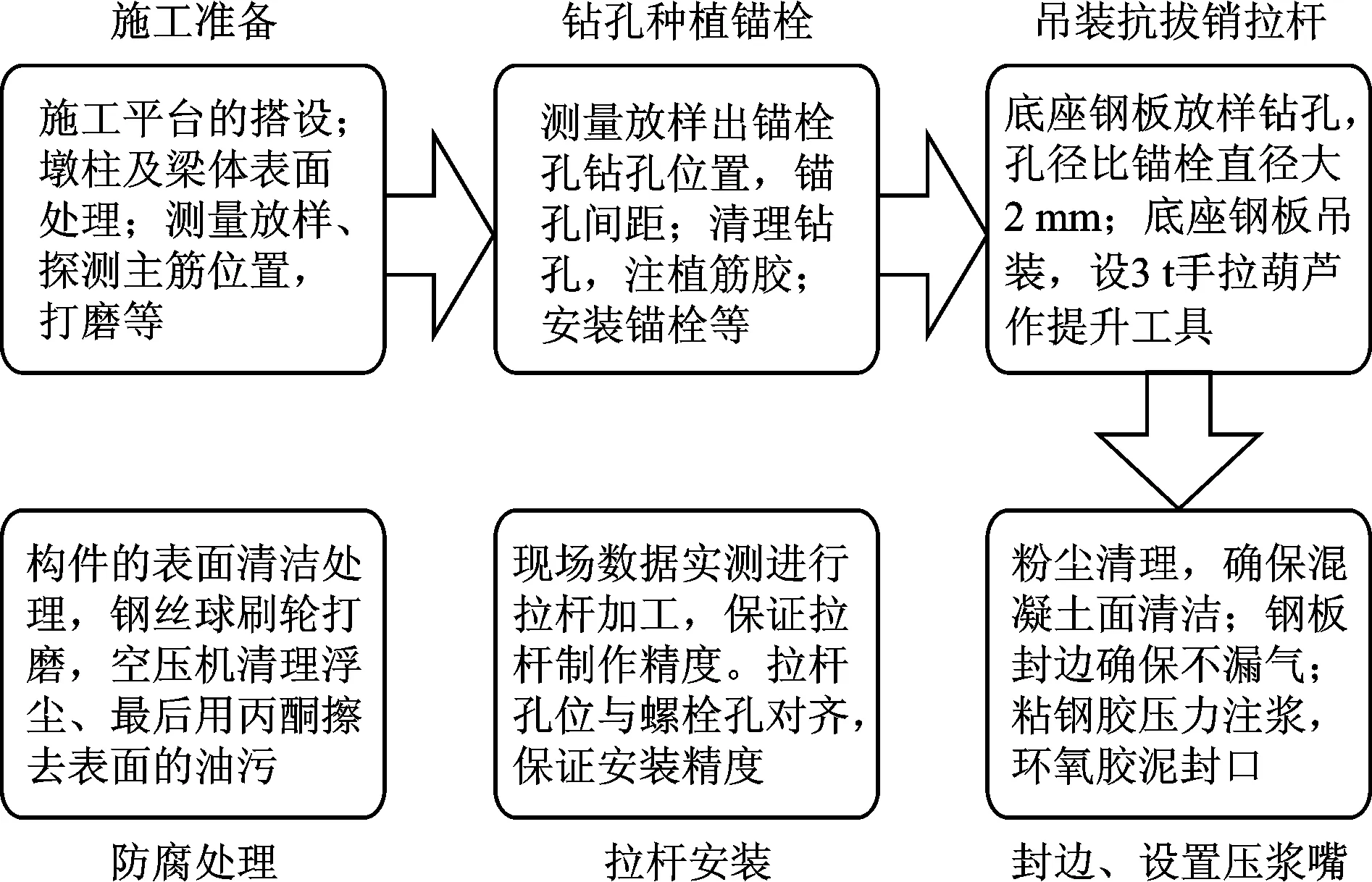

抗拔销施工工艺流程见图2。

图2 抗拔销施工工艺流程

2.2 抗拔销施工控制重点

通过对本工艺的实践与分析,特别明确应用本工艺的施工重点与难点,具体如下。

(1)桥体及梁体的表面处理。事先对桥台梁体是否有破损部位,如有破损则根据设计进行处理。如无破损依据设计图的要求凿除挡块并清理,测量定位出墩柱及梁体上需处理的表面区域。用角磨机打磨去除表面疏松混凝土、浮浆,打磨平整。用压缩空气吹净粉尘,并用工业丙酮清除表面油污。表面处理验收合格后进入下一道工序。

(2)植筋。植筋工作设计以下步骤:测量放样-钻孔-清理钻孔-植筋注胶-锚栓安装-拉拔试验。根据设计图纸要求在桥台及梁体对应位置放样出锚栓孔钻孔位置、锚孔间距,钻孔位置须避开钢筋或钢绞线。成孔后用空压机配合毛刷清孔,用硬毛刷刷3遍,吹3遍,确保孔壁无尘干燥,对锚孔孔深进行测量确保合格。锚孔合格后注胶植筋,24 h后进行拉拔试验。

(3)抗拨销拉杆安装。抗拨销拉杆安装有以下步骤:底座钢板吊装-灌注粘钢胶-拉杆安装。根据底座钢板粘贴位的植筋情况在底座钢板上放样钻孔,钻孔直径比锚栓直径略大2 mm左右,以便于安装。安装时在对应吊装位置的正上方设置1个3 t的手拉葫芦作为底座钢板吊装的提升工具,待钢板安装就位在拧紧螺栓前,事先在底座钢板的垫上一定数量3 mm的金属垫片,以保留一定的空间灌注粘钢胶。灌注粘钢胶前须清除钢板和混凝土间隙内的粉尘,确保混凝土面的干燥、无尘,之后对钢板进行封边,封边胶完全固化后采用进口品牌A级胶,施工配合比为A胶∶B胶=2∶1进行压力注浆,之后用环氧胶泥封口,保证钢板粘贴牢固,最后完成拉杆安装。

2.3 钢盖梁施工

工艺流程如图3所示。

图3 钢盖梁施工工艺流程

2.4 钢梁施工控制重点

钢梁的施工质量对整个独柱墩加固起到至关重要的作用,本工艺经过多次实践,明确了独柱墩抗倾覆加固方法的质量控制重点,具体如下。

(1)基层处理。事先检查桥台梁体是否有破损部位,如有破损按设计要求进行处理。如无破损用砂轮机打磨表面松散混凝土,表面平整,并用钢丝刷刷毛,后用压缩空气吹净表面粉尘。支座调平钢板对应的梁板底进行凿毛,先凿除粘钢区域表面的浮浆,使坚硬的混凝土骨料外露,并形成平整的粗糙面,表面不平整处应用尖凿轻凿整平,表面粗糙凹凸差不小于6 mm。再用钢丝轮清除表面浮浆,剔除表面疏松物,最后用压缩空气吹净表面粉尘。

(2)锚栓钻孔施工。锚栓对原梁板底进行测量放样,确定安装支座的位置,植入调平块钢板锚栓。锚栓采用80级特殊倒锥型不锈钢锚栓,根据施工放样及探明的主筋位置对原墩柱进行钻孔施工,首次钻孔为5 cm,同时在模板上画出相对应的钻孔位置,返回钢构厂对钢套筒进行开孔作业。

(3)钢盖梁安装。钢盖梁加工完成并经验收合格后,方可进行安装。安装前根据设计图纸及现场实际情况布置吊点,2个钢盖梁半结构吊装完成后,安装8.8级M20拼接螺杆,将钢构件对接处进行现场焊接。为顺利安装钢盖梁,注胶及植筋分两次进行,首先对2个套筒中间3列的锚栓孔进行注胶植筋,次序由上至下依次进行。在植筋胶固化之前,避免扰动锚栓,同时为减小对原结构截面的削弱,锚栓安装不能在全部钻孔完成后再进行,应分批进行钻孔植筋,一批植筋固化完成后才能进行下一批的钻孔。植筋胶固化后灌注粘钢胶,最后完成钢梁安装。

3 实例分析

以佛开高速公路独柱墩连续箱梁桥横向抗倾覆加固项目为例,该项目项目于2017年1月施工完毕,主要内容有:佛开高速公路沿线的汾江大桥、南庄互通立交匝道桥、吉利互通立交匝道桥、陈山互通立交匝道桥等独柱个墩桥梁增设钢盖梁13个,抗拔销26个。

本项目采用该施工工法,通过应用效果观测与检测评价,总结了独柱墩连续箱梁桥横向抗倾覆加固施工工法的优势,为进一步推广应用积累了经验。以下对该施工工法在项目中的关键应用点作简要说明。

3.1 抗拔销的应用点

事先检查桥台梁体是否有破损部位,如有破损应先进行处理。如无破损依据设计要求凿除挡块并清理,测量定位出墩柱及梁体上需处理的表面区域。用角磨机打磨去除表面疏松混凝土、浮浆,打磨平整。用压缩空气吹净粉尘,并用工业丙酮清除表面油污。表面处理完成后用钢筋探测仪初步探明设计钻孔位置是否有钢筋或钢铰线,再用6 mm小钻头冲击钻进行探孔,如果没有钢筋或钢铰线,则在设计位置上钻孔;如果有钢筋或钢绞线则可适当偏离设计位置钻孔,当钻孔偏离2~3 cm时,现场监理可以确定施工位置,当大于3 cm时,及时通知设计单位确定施工位置。采用Φ20 mm的钻头,钻孔深度为20~30 cm,成孔直径为24 mm。对钻孔过程产生的废孔,先将其孔内清理干净,然后用环氧修补胶将其填补密封,验收合格后进行植筋,如图4所示。根据现场每一处底座钢板粘贴位置的植筋位置情况,在底座钢板上放样钻孔,设置一个3 t的手拉葫芦作为底座钢板吊装的提升工具,钢板安装后吊装抗拔销如图5所示。

图4 抗拔销植筋

图5 抗拔销吊装

3.2 钢盖梁的应用点

钢盖梁吊装根据设计图纸及现场实际情况布置吊点。钢盖梁的起吊点布置:A吊点采用1块长140 cm,宽10 cm,厚18 mm的钢板焊接在钢盖梁N3钢板上,B吊点采用厚18 mm的钢板焊接在钢盖梁N1、N10及N3钢板上。旧桥梁体上的吊点布置:在梁体上采用植入螺杆设置吊点,吊点布置为横桥向4排,纵桥向2排共8个吊点,纵向吊点位置在离N2钢板20 cm处布置。吊点的受力分析:最重的1节钢盖梁为2.02 t,按4个吊点同时受力计算,每个吊点受力为0.5 t,1个吊点植有2根M16的螺栓,1个吊点的承受能力等于2×201×235=94.5 kN,大于实际受力的19倍。如图6、7所示。

图6 钢盖梁吊点示意图

图7 钢盖梁吊装

3.3 支座垫石与支座安装

为了保证支座的安装效果,由现场量取支座与垫石的空间,根据设计要求垫板厚度大于5 cm时采用2 cm厚空心钢垫板,垫板厚度不大于5 cm时直接采用2 cm钢板和厚度5~10 mm钢板垫实。该处的一边大于5 cm,支座钢垫板采用加工厂完成的60 cm×60 cm×2 cm厚的空心钢垫板。另一边小于5 cm,采用3块60 cm×60 cm×2 cm厚的钢板重垫在一起,全部要求四周紧贴下钢板满焊,因钢盖梁提升过程留有支座的安放空间,为保证支座与上钢板密贴,该空间高度略小于支座的厚度,故支座安装时需用胶锤缓缓将支座敲到设计位置,最后安装支座四周的角钢挡块,如图8所示。

图8 支座与支座垫石安装后

制作安装完成后进行防腐处理,如图9所示。

图9 涂装后效果

3.4 经济效果评价

该施工技术在佛开高速公路独柱墩连续箱梁桥横向抗倾覆加固项目得到了成功应用,对比传统的增加桩柱施工,单墩增加桩柱造价约12万元,增加钢盖梁造价约6.8万元,可节省费用5.2万元,佛开独柱墩加固项目节约费用41.6万元。

4 结 语

本文重点介绍了独柱墩连续箱梁桥横向抗倾覆加固施工技术。提出了独柱墩连续箱梁桥横向抗倾覆加固施工采用合理的受力分析,在箱梁底部及钢盖梁上表面合理布置吊点,通过手拉葫芦或电动葫芦吊拉钢盖梁进行安装,以解决使用安装吊架,自行式吊机进行钢盖梁及抗拔销安装的施工质量差与施工安全系数低的问题。

连续箱梁桥独柱墩横向抗倾覆加固施工技术,是一种快速、高效、安全的独柱墩桥梁加固技术。该技术能够在不扰动桥梁基础的情况下使独柱墩桥梁得到有效加固,达到横向抗倾覆的目的。该加固技术能够缩短桥梁加固的施工工期,且能够减少增设桩柱带来的环境污染,更加环保,同时该加固技术不需要中断交通,在保证收益的同时减少了施工带来的交通问题,社会效益和经济效益十分明显,在广东省已推广应用多个项目,具有很高的推广价值。