含水率对微波加热旧沥青混合料的影响

2020-07-02高子渝张翼飞付贝贝韩尤舜

高子渝,张翼飞,付贝贝,韩尤舜

(1.长安大学 公路养护装备国家工程实验室, 陕西 西安 710064;2.江苏集萃道路工程技术与装备研究所有限公司,江苏 徐州 221004)

0 引 言

将微波加热应用于沥青路面快速养护中,可以有效避免传统红外与热风加热方式的不足,具有加热深度大、加热均匀、温度梯度小的特点,能够一次性加热路面至维修所需深度,高效、快速地修复坑槽、松散、车辙等路面病害[1],因此在高等级公路沥青路面的养护和融雪除冰领域,微波加热技术逐渐得到了广泛应用。

含水率是影响沥青路面微波加热效率的重要因素,水分的存在对于微波加热湿旧沥青混合料既有积极影响,也有消极影响。一方面由于水的介电损耗正切与相对介电常数相较沥青混合料要大很多,微波吸收效率较高,能够吸收更多的微波能量,加速湿旧沥青混合料的温度上升;另一方面由于水的比热容较大,同样的温升需要更多的热量,加之水的汽化需要大量的热量,导致相同质量的沥青混合料含水率高时加热除湿所需的热量也较多,从而造成利用微波加热沥青混合料到再生温度所需的时间延长。在两种影响的同时作用下,含水率对微波加热湿旧沥青混合料的影响还没有得到深入研究。朱松青等[2]建立了微波加热湿旧沥青混合料的传热传质模型,并通过试验进行了验证,但并没有进一步分析含水率对微波加热沥青混合料的影响。盛汉乾[3]建立了微波加热沥青路面的质热耦合模型,仿真研究了不同含水率微波加热沥青混合料的影响,并通过试验研究了不同含水率下沥青混合料在微波加热过程中含水率随时间的变化关系,但其试验仅在一定程度上验证了仿真模型,且整个试验过程中加热温度始终没有超过100 ℃,存在不足。本文通过分析含水率变化对微波加热湿旧沥青混合料的影响,结合试验研究,对微波加热湿旧沥青混合料中含水率的影响进行探讨,以期为沥青路面微波热再生工艺的制定提供参考和依据。

1 含水率变化对微波加热湿旧沥青混合料的影响分析

1.1 含水率变化对微波吸收效率的影响

含水率的变化对材料的介质特性有很大影响,水的介电常数一般约为80,而沥青混合料的介电常数仅为5.8左右,大大低于水的介电常数,因此,含水率的增加会导致混合料介电常数的大幅增加。此外,一般而言,在含水率较小时,随着含水率的增加,材料的介电损耗也随之增大,当增大到一定程度时会稳定在一个数值上,随着含水率继续增加则又会减小。

以往的研究中对于不同含水率沥青混合料的相对介电常数和介质损耗角正切没有经过认真测定,因此,本文通过以下经验公式计算得到[4]。

(1)

式中:εr为混合物的相对介电常数;εri为第i种介质的相对介电常数。

混合物的介质损耗角正切由式(2)可以求得:

tanδ=Q1tanδε1+Q2tanδε2

(2)

式中:tanδ为混合物的介质损耗角正切;tanδεi为第i种介质的介质损耗角正切;Qi为第i种介质在混合物中所占的体积分数。

沥青混合料的相对介电常数εr1=5.8,介质损耗角正切tanδε1=0.034,水的相对介电常数εr2=77.5,介质损耗角正切tanδε2=0.16,计算不同含水率沥青混合料的介质特性结果见表1。

表1 不同含水率沥青混合料的介质特性

微波加热系统内电磁场的分布很复杂,进一步考虑微波在空气中的损耗与加热介质内入射波与反射波的耦合后,更增加了对其电磁场分布求解析解的困难程度,本文借助CST软件对2.45 GHz频率微波加热湿旧沥青混合料的微波场分布进行仿真。

CST仿真实体模型如图1所示,由微波辐射源、波导、沥青混合料试样组成。沥青混合料骨料选用玄武岩,试样尺寸为150 mm×150 mm×150 mm。微波辐射源输出功率设定为1 250 W,通过对微波场功率损耗密度的仿真,研究微波加热湿旧沥青混合料的效率,仿真结果如表2所示。

图1 CST仿真实体模型

表2 不同含水率沥青混合料最大功率损耗密度

由表2可知,含水率的变化对沥青混合料微波吸收效率的影响比较大,随着含水率的增加,微波的最大功率损耗密度随之增大,含水率为1.85%时的最大功率损耗密度是0.05%时的1.23倍,含水率为4.59%时是1.73倍。

1.2 含水率变化对微波加热除湿所需热量的影响

试验所用AC-13沥青混合料的比热容经测定为970 J·kg·℃-1,水的比热容为4.2 kJ·kg·℃-1,水的汽化热为2 257.2 kJ·kg-1,不同含水率的1 000 kg沥青混合料由30 ℃室温加热至100 ℃所需的热量、水汽化所需热量以及加热到100 ℃并完全脱水需要的总热量经计算后结果如表2所示。

表2 不同含水率沥青混合料加热所需热量

由表2可知,由于水的比热容显著大于沥青混合料的比热容,约为沥青混合料的4.3倍,同等质量的湿旧沥青混合料加热到100 ℃并完全脱水所需的热量随含水率的增加而显著增加。含水率1.85%时所需的热量是0.05%时的1.42倍,含水率为4.59%时则是2.26倍。

1.3 含水率变化对微波加热脱水所需时间的影响

假设微波辐射源的功率相同,微波吸收的效率也相同,则含水率为4.59%的沥青混合料加热完全脱水所需的时间理论上应该是含水率为0.05%时的2.26倍。但含水率变化同时影响了微波吸收的效率,使得最大功率损耗密度含水率为4.59%时是0.05%时的1.73倍,假设最大功率损耗密度的变化与微波吸收效率的变化成正比,以此加以修正后,含水率为1.85%的沥青混合料加热到100 ℃并完全脱水所需的时间应该是含水率为0.05%时的1.15倍,含水率4.59%时则是1.3倍。

实际上,微波加热沥青混合料是一个非常复杂的电磁热耦合的传热传质过程,微波电磁场的变化并不足以全部反映微波加热过程,难以对其进行准确的推导分析,因此有必要进行进一步的试验研究。

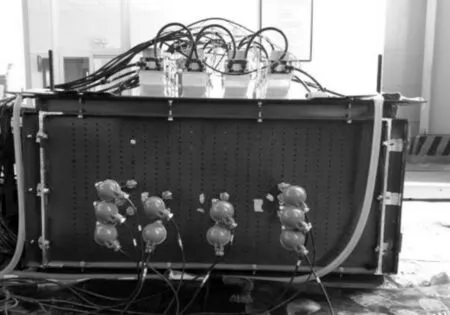

图2 试验装置

2 不同含水率影响试验及结果分析

不同含水率沥青混合料微波加热除湿试验装置如图2所示,微波频率2.45 GHz,9个输出功率1 000 W的磁控管作为微波源,采用热电偶测量温度、温度巡检仪记录数据,试验结果如图3所示。

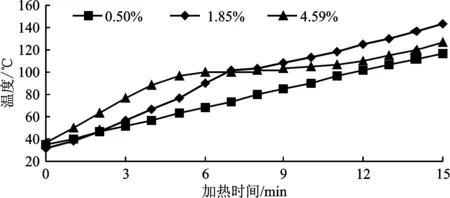

图3 微波加热不同含水率旧沥青混合料温升曲线

含水率为0.05%的沥青混合料,介电常数及介质损耗角正切最小,对微波的吸收效果最差,加热过程中温升速率为5.5 ℃·min-1,在3种含水率中最小,且在100 ℃处温升速率没有明显变化。这表明沥青混合料中所含水分较少,需要的汽化热相比实际作用于沥青混合料用于沥青混合料升温的热量较少,所含水分在加热过程中持续汽化。因此,在100 ℃处没有出现由于大量汽化热消耗导致的温升速率明显变缓的现象,由室温30 ℃加热到100 ℃完全脱水耗时12 min。

含水率增加到1.85%,在温度低于100 ℃时温升速率为9.6 ℃·min-1,原因在于水具有较高的介电损耗,含水率为1.85%的沥青混合料相对介电常数和介质损耗角正切相比不含水时都有所增大,微波吸收效率增加,加速了沥青混合料温度的上升。加热到7 min左右时,温度上升速率明显变缓,主要是由于含水率较高,水分蒸发所需的汽化热消耗了大量的微波能量,导致沥青混合料的温度保持在100 ℃左右大约2 min。水分完全蒸发后沥青混合料温度继续上升,此时的温升速率为5.96 ℃·min-1,与加热含水率0.5%沥青混合料的温升速率5.5 ℃·min-1大致相当。这是因为此时的沥青混合料中已基本没有水分,介电常数与介质损耗角正切与不含水的沥青混合料相同,所以两者的温升速率大致相同。

含水率为4.59%的沥青混合料初始温升速率为12.8 ℃·min-1,在3种含水率的混合料中最高,对应的是此时沥青混合料的介电常数与介质损耗角正切最大。加热大约5 min后温度即从室温30 ℃上升到100 ℃,但温度在100 ℃持续保持了大约5 min,表明含水量的增加也导致了这一阶段加热时间的进一步延长。此后温度继续上升,温升速率5.3 ℃·min-1,与含水率为0.5%和为1.85%的沥青混

合料在温度100 ℃以上范围内的温升速率大致相当。

含水率为0.5%的沥青混合料全部脱水加热到110 ℃,大致需要14 min,含水率为1.85%时则仅需10 min,而含水率为4.59%则需要12 min,表明在这个含水率范围内随着含水率的增加,加热脱水所需要的时间首先缩短了,而随着含水率的进一步增加,加热脱水所需的时间则转为延长。究其原因在于含水率对于微波加热湿旧沥青混合料既有着增加微波能吸收效率的积极影响,又有着增加热量需求的消极影响,两种影响的作用并非简单线性,因此导致了最终加热脱水所需时间的复杂变化。

3 结 语

微波加热沥青混合料是一个非常复杂的电磁热耦合传热传质过程,含水率对微波加热湿旧沥青混合料的影响既有含水率的增加使得微波能吸收效率增加的有利影响,也有使得加热脱水所需的总热量随之增加的不利影响,不能简单地一概而论。含水率较少时,含水率的增加会带来加热脱水效率的提高,但随着含水率的进一步增加,微波能吸收效率却不会随之增加,不利作用会逐渐起主导作用,反而使加热脱水效率逐渐降低,这一点在制定沥青路面微波热再生工艺时应加以额外关注。