熔渗法制备WC陶瓷颗粒增强BNi82CrSiB钎料摩擦学特性

2020-07-02张宝军张长军

张宝军,张长军

(1.西安天力金属复合材料股份有限公司,陕西 西安 710200;2.长安大学 材料科学与工程学院,陕西 西安 710064)

0 引 言

工程机械上一些关键部件常处于高速、重载、冲击、摩擦及腐蚀等苛刻工况下,因此材料表面极易过度磨损而失效。提高材料表面抗磨损性能是材料领域研究重点之一。许多研究结果表明,金属基体钎涂材料由于具有良好的耐高温、抗磨损性能。在金属基体中添加增强相(如Al2O3陶瓷、稀土等)制备金属基复合材料,能够提高材料的抗磨性能[1-2]。合适的增强相能够提高钎涂复合材料的硬度及抗磨损性能。本研究利用熔渗法,在镍基钎料BNi82CrSiB基体合金中添加铸造WC陶瓷颗粒,制备新型钎涂复合材料,研究了材料的显微组织及抗磨损性能。

1 试验材料及方法

图1 原材料扫描图像

采用具有较高硬度的铸造WC(W2C)陶瓷颗粒作为增强相,显微硬度约为2 500~3 000 HV,形貌如图1(a)所示。钎涂材料采用BNi82CrSiB钎料,形貌如图1(b)所示。钎料含Cr 7%、Si 4.5%、B 3.1%、Fe 3%,C含量小于0.1%、余量为Ni,熔化温度为970 ℃~1 000 ℃,粒度为80 目~120 目。根据设计磨具大小,BNi82CrSiB钎料与WC陶瓷颗粒质量比为1∶0.223。

采用真空热压炉制备钎涂复合材料,真空度保持低于52 Pa。制备工艺是以平均加热速率为25 K·min-1加热至1 448.15 K,保温60 min,随炉冷却,制备试样长度为200 mm。距离冒口较近端标记为顶端,较远端标记为底部。采用X/Pert Pro型X射线衍射仪进行相结构分析,光学显微镜及日立S4800扫描电子显微镜(SEM)观察显微组织及磨损表面形貌,71型显微硬度计获得显微硬度,ML-10型销盘磨损试验机评定滑动磨损性能。滑动磨损外加载荷为45 N及60 N,配副材料为90目及160目的SiC砂纸,对应磨料尺寸分别为165m及95 μm,磨损行程为18.37 m。

2 试验结果

2.1 显微组织特征

真空铸造WC陶瓷颗粒增强BNi82CrSiB钎涂复合材料的显微组织,如图2所示。WC陶瓷颗粒呈相对均匀分布形貌,颗粒之间充满BNi82CrSiB钎料,并且没有观察到明显的空洞。这归因于BNi82CrSiB钎料具有相对优良的流动性及与WC界面良好的润湿性能[3]。与底部形貌相比,WC陶瓷颗粒的尺寸减小,颗粒表面出现凹坑及浸蚀痕迹,导致颗粒之间的距离增加。这是由于顶部WC陶瓷颗粒在高温下长时间与钎料接触,发生了较为严重的热作用。由此可知,制备钎涂复合材料必须严格控制温度及时间。

图2 真空铸造WC/Ni82CrSiB试样光学显微照片

真空铸造WC陶瓷颗粒增强BNi82CrSiB钎涂复合材料物相分析结果,如图3所示。图中同时给出了参比合金BNi82CrSiB钎料的XRD图谱。分析结果表明,钎涂复合材料的主要组成相为WC、W2C、W及未知相。未知相的出现将对钎涂复合材料的磨损行为产生影响。

图3 铸造WC/BNi82CrSiB熔铸试样及参比合金BNi82CrSiB的XRD图谱

2.2 磨损试验

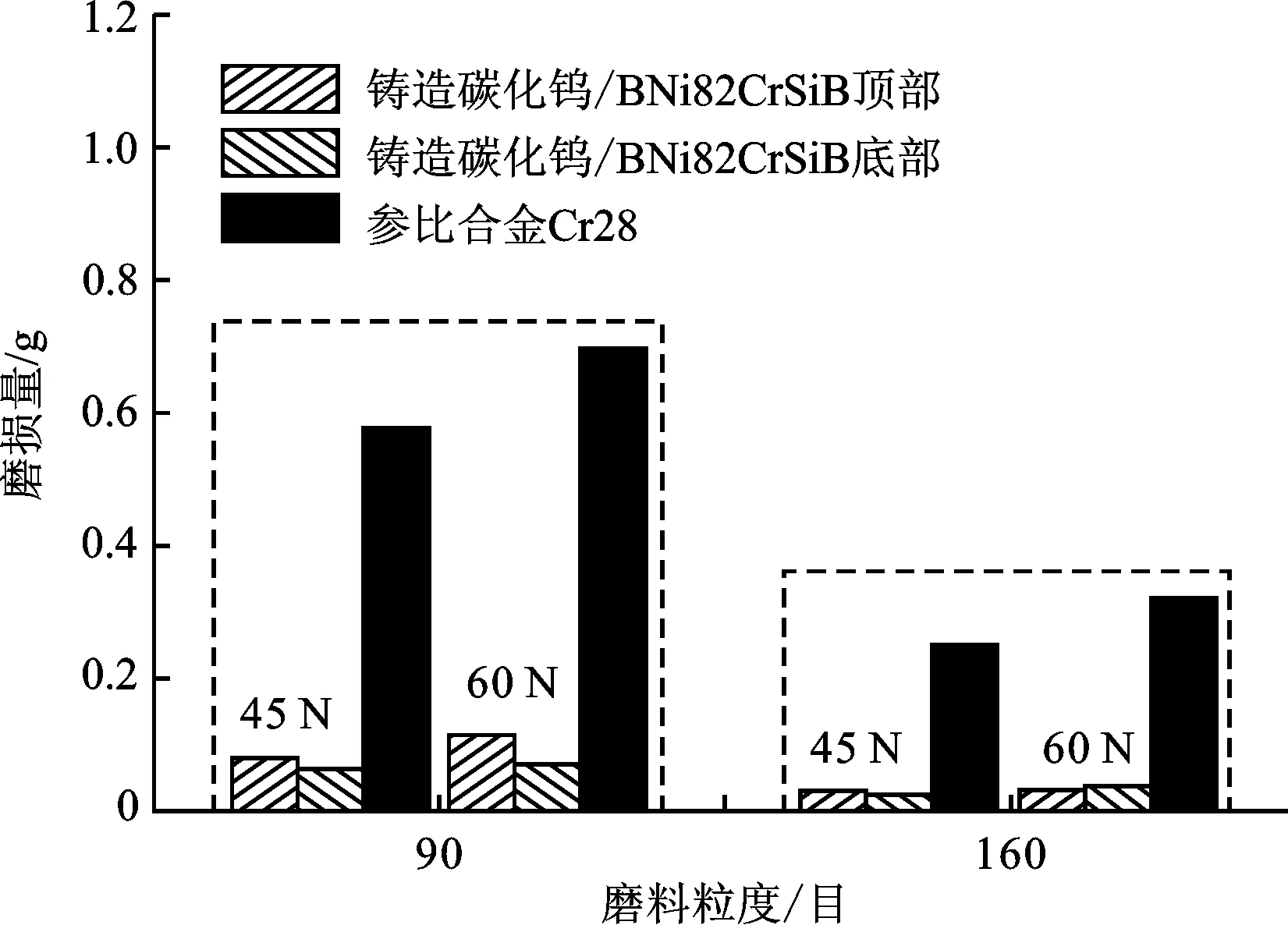

图4 铸造WC/Ni82CrSiB试样及参比合金Cr28的磨损量与粒度关系示意图

在不同载荷下,真空铸造WC陶瓷颗粒增强BNi82CrSiB钎涂复合材料及参比合金Cr28的磨损量与配副SiC不同粒度之间的关系,如图4所示。与Cr28合金相比,在外加载荷45 N及粒度90目的条件下,钎涂复合材料的磨损量约为0.077 g,参比合金Cr28的磨损量为0.572 g,钎涂复合材料磨损量约为参比合金磨损量的13.4%。在外加载荷增加至60 N时,钎涂复合材料与参比合金Cr28磨损量表现出相似的规律。值得注意的是,在外加载荷45 N及粒度160目的条件下,钎涂复合材料的磨损量约为0.031 g,参比合金Cr28的磨损量为0.247 g,钎涂复合材料磨损量约为参比合金磨损量的12.5%。在外加载荷相同的条件下,磨损量随磨粒目数的增加而减小,抗磨性能增加,反之亦然。此外,在外加载荷及粒度相同时,钎涂复合材料的顶部较其底部的磨损量略微减小,但仍远低于参比合金Cr28。由此可知,钎涂复合材料较参比合金Cr28具有更为优良的抗磨损性能。优良的抗磨性能归因于WC陶瓷颗粒的添加。

铸造WC/BNi82CrSiB钎涂复合材料及参比合金Cr28磨损表面形貌,如图5~6所示。参比合金Cr28增强相为M7C3型碳化物,较配副SiC的硬度较低。因此,M7C3型碳化物不能有效抵挡SiC颗粒的显微切削作用,磨损面呈现出“犁沟”形貌。但是,铸造WC/BNi82CrSiB钎涂复合材料磨损表面呈现了不同形貌。在外加载荷较小时,WC陶瓷颗粒与基体合金表面基本位于同一平面上,如图6(a)和6(c)所示。随着外加载荷增加,WC陶瓷颗粒与基体表面呈现凹凸不平,基体BNi82CrBSi钎料由于较低的硬度而发生磨损,导致硬质WC陶瓷颗粒相对凸起,如图6(b)和6(d)所示。此外,外加载荷增加诱发磨损表面呈现相对明显的“犁沟”形貌,如图6(a)和6(b)所示。但是,与参比合金Cr28形貌相比,“犁沟”呈现出浅而狭小的特征。这意味着随着外加载荷的减小,铸造WC对抵抗SiC的显微切削作用增加。值得一提的是,随着外加载荷降低、SiC粒度减小,钎涂复合材料表面更为平整,说明了材料

图5 参比合金28Cr铸铁磨损前后显微组织及表面形貌(磨料为SiC)

图6 铸造WC/BNi82CrSiB试样不同磨损条件下表面磨损形貌对比

图7 铸造WC陶瓷颗粒边缘SEM形貌及硬度测试

抗磨损性能提高,如图6(c)所示。

3 讨 论

铸造WC/BNi82CrSiB钎涂复合材料的抗磨性能与WC陶瓷颗粒本征性能紧密相关。然而,WC陶瓷颗粒在高温长时间保温过程中,与基体BNi82CrSiB钎料相互作用,导致WC陶瓷颗粒边缘出现凹坑及浸蚀痕迹,这表明WC陶瓷颗粒边缘可能发生冶金反应。因此,对顶部试样WC陶瓷颗粒边缘进行了SEM形貌分析,如图7所示。根据衬度差别,SEM图像由WC陶瓷颗粒、BNi82CrSiB基体及界面反应区组成。界面反应区的出现减小WC陶瓷颗粒区域面积。

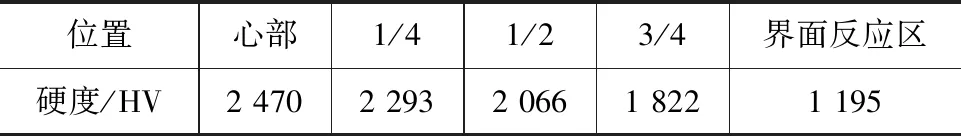

为研究界面反应区对钎涂复合材料抗磨损性能的影响,对WC陶瓷颗粒及边缘进行了显微硬度试验,如图7所示。采用外加载荷为1 N,显微硬度试验结果见表1。WC陶瓷颗粒中心区域的显微硬度值最高(约2 470 HV),远离中心区域,硬度值降低。尤其值得注意的是,界面反应区的显微硬度值大幅下降(约1 195 HV)。与中心区域硬度值相比,界面反应区的硬度值降低了51.6%。由此可知,铸造WC陶瓷颗粒与BNi82CrSiB钎料发生了界面反应,导致了WC陶瓷颗粒显微硬度由中心到边缘呈逐步降低的趋势。结合XRD分析结果,未知相的出现也进一步证实存在界面反应。根据混合准则可知,钎涂复合材料耐磨损性能与WC本征硬度及体积分数密切相关[4],而界面反应层的出现降低了WC陶瓷颗粒硬度及体积分数。因此,在制备铸造WC/BNi82CrSiB钎涂复合材料时应该调控制备工艺,避免增强颗粒与基体之间发生冶金反应。

表1 铸造WC陶瓷颗粒的显微硬度值

4 结 语

通过熔渗法制备铸造WC/BNi82CrSiB钎涂复合材料,研究了合金的显微组织及抗磨损性能。结果表明,WC陶瓷颗粒相对均匀分布于基体BNi82CrSiB钎料,并与基体发生了界面反应。界面反应层的硬度低于WC陶瓷颗粒中心硬度。磨损试验表明,当前钎涂复合材料具有优良的抗磨损性能。这归因于WC陶瓷颗粒优良的本征抗磨损性能。