闪蒸气压缩机级间改造技术应用实践

2020-06-29喻友均宋天佐胡豫吉王吉福

喻友均 陶 建 宋天佐 胡豫吉 王吉福

中国石油塔里木油田公司, 新疆 库尔勒 841000

0 前言

某联合站闪蒸气压缩机是装置中回收低压闪蒸气的重要设备。自2015年投产以来,由于闪蒸气分离效果不理想,闪蒸气携带大量固液杂质及重烃组分等进入压缩机,造成气阀故障、活塞杆和填料磨损而频繁停机[1-4]。2018年对压缩机级间工艺流程进行改造,并将原工艺上的重力、旋流分离器改造成高效旋流过滤分离器[5-6]。经过一年多的运行,效果较好,节约了大量的人力和成本,提高了设备的本质安全。

1 设备工艺流程

某联合站现有2台闪蒸气压缩机,每台设计处理气量17×104~24×104m3/d,额定功率1 250 kW,机组设计为往复式4缸4列。主要用于将凝析油处理系统中不同压力的闪蒸气,通过闪蒸气压缩机三级增压后输送至脱硫装置进一步净化处理。

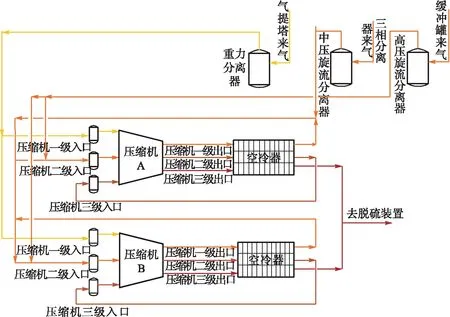

闪蒸气压缩机组工艺流程见图1,重力分离器(运行压力0.30 MPa、运行温度40 ℃)气相经闪蒸气压缩机一级增压及空冷器冷却至运行压力0.80 MPa、运行温度35 ℃后,与中压旋流分离器(运行压力0.80 MPa、运行温度40 ℃)气相和高压旋流分离(运行压力0.80 MPa、运行温度40 ℃)气相一起经闪蒸气压缩机二级增压及空冷器冷却至2.1 MPa、35 ℃,再经闪蒸气压缩机三级增压、空冷器冷却至7.1 MPa、35 ℃后输送至脱硫装置。其中高压旋流分离气相初始流程是作为压缩机的三级插入气,但是装置投产运行后,缓冲罐的实际运行压力(1.50 MPa)低于设计压力(3.3 MPa),从而造成高压旋流分离气相出口压力低于压缩机三级入口压力(2.1 MPa),高压旋流分离气相无法进入三级压缩缸,后经过工艺流程优化,将分离后的高压闪蒸气由去三级压缩缸流程改为去二级压缩缸。

重力分离器是利用密度差来分离气提塔来的气相所携带的固液杂质及重烃组分,确保进入闪蒸气压缩机一级入口气相的清洁。

中、高压旋流分离器是在离心力的作用下分离出三相分离器、缓冲罐来的气相所携带的固液杂质及重烃组分,确保插入闪蒸气压缩机二级入口气相的清洁。

图1 闪蒸气压缩机组工艺流程示意图Fig.1 Schematic diagram of process flow of the flash gas compressor unit

2 压缩机故障分析

2.1 故障描述

自2015年投产开始,闪蒸气压缩机故障停机频次明显增加,压缩机频繁故障停机原因大多是压缩机配件如自动排液阀、气阀、压缩缸等异常磨损和损坏,原因统计分类见图2。

图2 闪蒸气压缩机故障停机原因统计分类图Fig.2 Statistical classification of cause of fault shutdown of the flash gas compressor

通过拆检压缩机发现,压缩缸进排气阀弹簧、缓冲片等组件损坏严重,气阀内存在少量固体杂质,气阀平均使用寿命仅720 h[1];二、三级压缩缸内油膜稀薄,润滑油流动性过大,流挂严重,润滑性能差,二、三级压缩缸被严重磨损,其中三级压缩缸尤为严重,一级压缩缸未受异常磨损,润滑正常;中体填料内存在细砂状固体杂质,堵塞填料环;活塞杆与填料接触部位呈现轴向均匀磨损、径向存在拉划痕迹,平均使用寿命2 000 h[2-3]。经对比,闪蒸气压缩机各配件寿命远小于合理使用寿命或同类设备同类配件使用寿命。

2.2 原因分析

检查发现,闪蒸气压缩机各级入口气液分离器排液频繁,二、三级压缩缸入口气液分离器每25 s排液一次,说明闪蒸气或者经过增压、冷却的级间闪蒸气(简称级间气)含有大量的液态组分[7]。

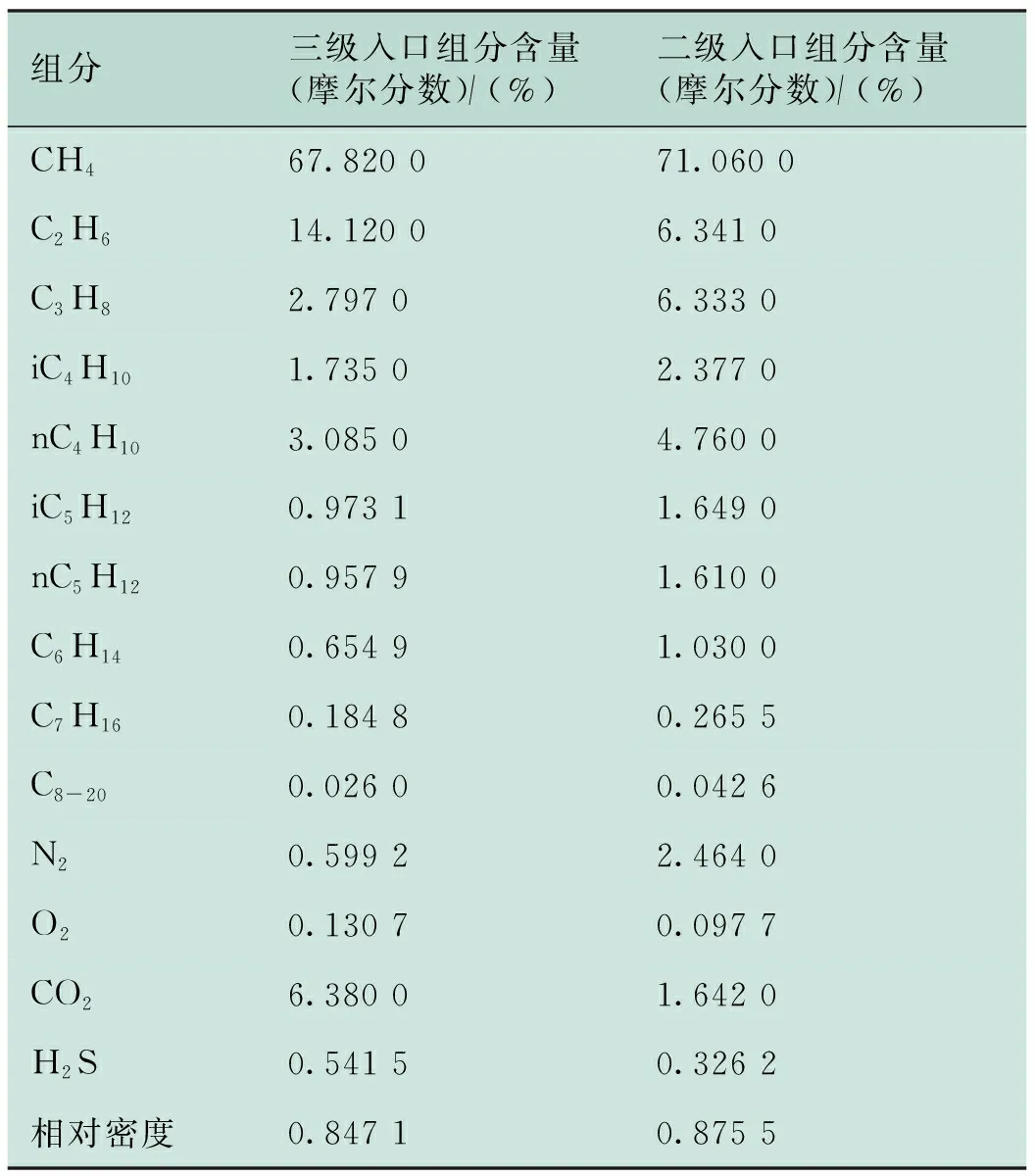

通过对二、三级级间气取样化验分析组分,一级压缩机进气中C3及以上组分为18.06%,C4及以上组分为12%,见表1。经过增压降温,压力0.80 MPa,温度35 ℃[3],部分较重烃类组分液化。由于压缩机二级入口气液分离器处理能力有限,部分液态烃类被闪蒸气携带进入压缩缸,造成液击而导致气阀损坏。进入压缩缸的液态组分主要是液态烃,与缸内润滑油相容,润滑油的润滑性能下降,导致压缩缸、活塞杆被磨损。同时,填料内存在微量固体杂质(闪蒸气还携带一定固体杂质),固体杂质进入填料内沉积,导致填料的补偿密封性能下降,也对活塞杆具有一定磨损作用。

表1 闪蒸气压缩机二、三级级间气组分化验数据表

Tab.1 Analysis data of gas components between second and third stage of the flash gas compressor

组分三级入口组分含量(摩尔分数)/(%)二级入口组分含量(摩尔分数)/(%)CH467.820 071.060 0C2H614.120 06.341 0C3H82.797 06.333 0iC4H101.735 02.377 0nC4H103.085 04.760 0iC5H120.973 11.649 0nC5H120.957 91.610 0C6H140.654 91.030 0C7H160.184 80.265 5C8-200.026 00.042 6N20.599 22.464 0O20.130 70.097 7CO26.380 01.642 0H2S0.541 50.326 2相对密度0.847 10.875 5

同样,对三级进气取样化验分析,C3H8及以上组分为9.46%,闪蒸气经过二级增压冷却,压力升至2.1 MPa,温度降至35 ℃,更轻的烃类组分发生液化并进入压缩缸,导致压缩机零部件的一系列磨损。

综上分析,闪蒸气压缩机故障频发的主要原因是闪蒸气压缩机工艺介质复杂,经过一、二级增压冷却后闪蒸气中有大量烃类组分液化并含有部分固体杂质。

3 解决方案

3.1 提高分离器分离能力

重力分离器未能有效分离固液杂质,旋流分离器处理精度低不适用于处理含有固液杂质的闪蒸气。若使用过滤分离器则需要频繁更换滤料,实际生产过程中运行维护困难。

若采用“先分离+后过滤”的分离方法[8-12],先用旋流分离元件分离出大部分固液杂质后,再进入过滤分离元件分离液沫及细小的固体杂质,提高对闪蒸气的分离效果,同时延长滤料更换周期[13-15]。两种优势互补的方式,总分离效率好、过滤精度高,适合现场条件。

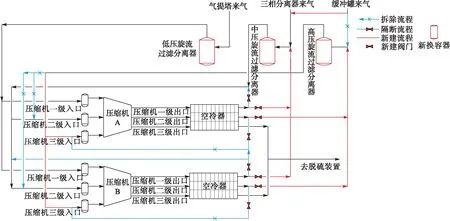

因此某联合站闪蒸气压缩机进行了改造,将原重力分离器、中压旋流分离器、高压旋流分离器分别更换为具备“高效旋风分离+中空纤维过滤”功能的低、中、高压旋流过滤分离器,各设计参数保持不变,提高旋流分离和过滤效果(总除杂质效率可大于99.9%),减少闪蒸气中杂质含量。过滤元件采用多层结构形式(即设置成多个过滤箱体),每个箱体内部填装具有强吸附能力的特制中空纤维作为滤料,由下至上按密度(或空隙率)逐步从疏松到致密,这种结构使粒度较大的固体及液滴等杂质在下层较粗的滤料得到截留,而粒度较小的固体及液滴等杂质在上层较密的滤料得到捕集,即杂质在多层滤料中呈立体分布;同时由于特制纤维的“中空”结构,纤维还具备对液体“吸附”效应及“聚结”作用,可大幅提高对液相杂质的捕集能力。

3.2 压缩机级间工艺流程改造

由于二、三级压缩缸入口气液分离器处理能力小,已达极限,为提高对二、三级级间气的分离效果,将经过一级压缩并降温的级间气进入二级压缩缸流程改为进入新增中压旋流过滤分离器,与插入气一同经过中压旋流过滤分离器分离后,再进入二级压缩缸压缩,原流程加球阀、盲板隔断;将经过二级压缩并降温的级间气进入三级压缩缸流程改为进入新增高压旋流过滤分离器,经过分离过滤后,再进入三级压缩缸压缩,原流程加球阀、盲板隔断;新增一条高压旋流过滤分离器出口至压缩机三级增压入口流程。利用处理量更大、分离能力更强的分离器有效分离液态烃类组分及固态杂质[16-20],减轻压缩机入口气液分离器的处理负荷,保证进入压缩机的闪蒸气气质更加清洁,设备工艺流程改造见图3。

图3 闪蒸气压缩机设备工艺流程改造图Fig.3 Technological process modification diagram of the flash gas compressor

4 改造效果评价

4.1 工艺设备改造效果评价

自2018年9月工艺设备改造至今(2019年11月),2台闪蒸气压缩机机组异常故障停机仅发生2次,设备故障率下降95%,改造效果良好。

1)闪蒸气压缩机运行稳定,二、三级压缩缸入口气液分离器排液频次由25 s 1次延长到15 min 1次,说明中、高压旋流过滤分离器能够有效过滤二、三级级间气中的固体杂质和烃组分。

2)压缩机改造完平稳运行至4 000 h,拆检压缩机发现:气阀表面清洁,二、三级气阀组件完好,气阀无液击损坏现象;中体填料中未发现固体杂质,润滑油分布均匀,填料无磨损,膨胀收缩功能良好,累计运行4 000 h未更换。气阀、填料等配件使用寿命明显增加。

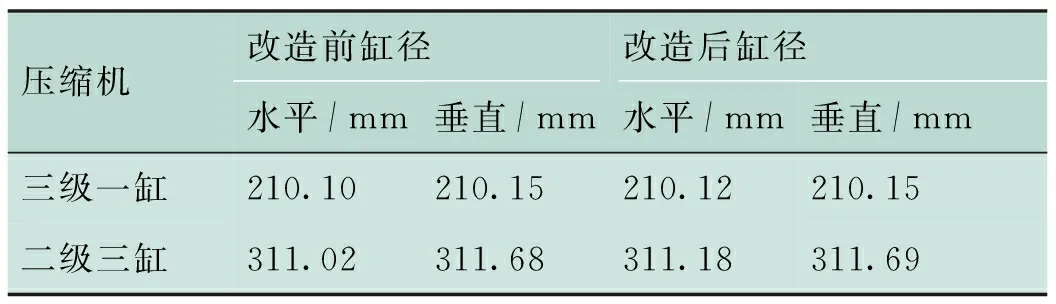

3)压缩机历次例行拆检发现,压缩缸内润滑油分布均匀,无流挂现象,压缩缸内径测量数值相较于改造前未增大,磨损现象得到有效遏制,见表2。

表2 压缩缸磨损情况对比表

Tab.2 Comparison of compression cylinder wear

压缩机改造前缸径改造后缸径水平/mm垂直/mm水平/mm垂直/mm三级一缸210.10210.15210.12210.15二级三缸311.02311.68311.18311.69

4)中体填料和活塞杆得到有效润滑,活塞杆与填料未发生互磨现象。

4.2 经济效益评价

闪蒸气压缩机级间改造总费用458万元。改造后,设备运行时率增加,每年可减少放空天然气量240×104m3;同时可减少压缩缸、活塞杆等零部件消耗113套,节约设备维修成本281万元,共计产生经济效益531万元/a。

5 结论

1)闪蒸气压缩机故障频发主要原因是闪蒸气中还有大量液化烃和固体杂质,导致压缩机配件磨损异常严重,配件使用寿命短。

2)“先分离+后过滤”的分离方法,结合了旋流分离器和过滤分离器的优势,使分离器对闪蒸气分离能力大大增强且延长了滤料更换周期。

3)闪蒸气压缩机二、三级增压入口再增加一级气液分离,有效降低了压缩机入口气液分离器的处理负荷,闪蒸气气质更加清洁,同时也降低了压缩机配件的磨损速率。