填埋场垃圾渗滤液两级DTRO 浓缩液正渗透处理工程实践

2020-06-28姚远

姚远

(上海缘脉环境科技有限公司,上海201611)

填埋场垃圾渗滤液是一种成分复杂的高浓度高含盐有机废水,早期填埋场渗滤液呈黑褐色,可生化性较好;填埋时间在5 年以上的中老龄渗滤液呈黄褐色,氨氮浓度高,可生化性较差。目前行业内常规的渗滤液处理方法有“预处理+生物处理+深度处理+浸没式燃烧蒸发(SCE)”组合工艺、“机械蒸汽再压缩(MVR)+臭气处理(VP)”组合工艺[1]。不论采用哪种技术,随着时间的推移进水水质会产生较大偏差,从而导致运营成本不断提高。另外处理系统长时间运行后,管道结垢污堵、膜通量会衰减,也会导致工艺系统产能下降、水质变差、外排浓缩液产量变大。

基于以上原因,我司在某渗滤液应急处理项目中提供了一套正渗透浓缩设备,对原系统二级DTRO 浓缩液进行减量化处理。

1 正渗透技术简介

正渗透技术和反渗透不同,它无需提供额外的泵及水压作为驱动力,水通过半渗透膜的流动过程是依靠渗透膜两侧溶液的渗透压差为驱动力,从低渗透压侧向高渗透压侧自然流动的过程。

正渗透系统的驱动力取决于汲取液及其浓度,例如用2-甲基咪唑类化合物作汲取溶质,估算能够获得近30MPa 的渗透压[2],远远大于DTRO 系统最高承受压力120bar[3]。正渗透系统运行压力仅1-3bar,在高盐废水处理项目中,正渗透系统要比反渗透系统更加节约能耗。此外,正渗透膜表面光滑、抗污染特性好,易清洗干净,特别适用于水质波动大、有机物浓度高、硬度高、含盐量高的水质。

2 项目概况

某垃圾填埋场积存渗滤液应急项目采用“预处理+两级DTRO+浸没式燃烧蒸发”工艺处理存量坑渗滤液。每天约有400 吨DTRO 浓缩液要送至浸没式燃烧系统蒸发,能源消耗和运营成本花费非常大。业主希望能将浓缩液再减量,但经过两级DTRO 浓缩后,浓缩液中COD、氨氮、总含盐量已经达到一个非常高的水平,继续使用DTRO 工艺已经无法实现,由此将浓缩液减量作为一个课题进行研究。目标是在现有浓缩液的基础上再减量50%,同时要求产水水质须满足《城镇污水处理厂污染物排放标准》GB18918-2002 中一级A 排放标准。

3 工艺设计要点

3.1 高盐浓缩系统

高盐浓缩系统是用于汲取液循环再生的系统。由渗透压公式估算可知,如果要将氯化钠溶液浓缩至16%的浓度,需要提供的渗透压至少为:Π=CRT=2×(160/58.5)×8.314×(273+20)=13325.1KPa=133.25bar,在这么高的压力下使用普通的反渗透膜元件,反渗透膜片会被压缩变型及至损坏。而使用美国FTS公司生产的HBCR 高盐浓缩膜可有效的解决这个问题。这款膜通过改变膜脱盐层结构,降低了膜片对氯化钠的拦截率,从而降低了给水压力。设计时要将膜元件串联起来使用。当汲取液进入膜系统,每透过一根膜元件就会有水产出,随着汲取液浓度不断升高,膜元件的产水量也依次变小,产水中含盐量也逐渐增大。用软件模拟计算可知:当给水压力在75bar 时,依次串联30 根膜元件,汲取液中氯化钠的浓度可以从8%浓缩至16%。按单支膜的压损0.35bar 计算,给水压力P最小=75bar+30×0.35bar+1.5×0.35bar (估计管道压力损失) ≈86bar,超出了HBCR 膜允许的最大进水压力80bar。因此在设计系统时考虑选用段间增压的方式来解决:将串联的膜分为两段,3:2 排布,段间设置6bar 增压,可以满足不超过系统最大给水压力的前提下,通过段间增压来弥补第一段的跨膜压损,使两段膜给水压力基本接近,确保第二段膜浓缩不受影响。

3.2 汲取液温度控制

正渗透设备的汲取液是循环使用的,运行过程中汲取液温度会逐渐升高。同时汲取液是依靠高盐浓缩膜进行再生,当温度超过45℃时膜会在高温高压下发生损坏,所以设计系统时要充分考虑温度的影响因素。本项目进水为DTRO 浓缩液,温度常年稳定在30-34℃。经正渗透系统浓缩后会有6℃左右的温升,大致在36-40℃,稀汲取液温度和浓缩原液的温度接近。当稀汲取液经过Pass I 高盐浓缩膜浓缩后,汲取液会有4℃的温升,同样再经过后面的Pass II、Pass III、Pass IV,每经过一级反渗透都会有2℃左右的温升。所以最终产水的总温升ΔT=6℃+4℃+2℃+2℃+2℃=16℃,再考虑3-4℃裕度,系统设计时需考虑降温20℃以上。根据计算,系统汲取液循环量为1-1.5m3/h,取上限1.5m3计,降温所需要的制冷量为Q=(CP×r×V×ΔT)/H=4.1868kJ/kg.℃×1052Kg/m3×1.0m3×20℃/1h=88090KJ=21045kcal=9.1 匹(制冷量)≈10 匹。需要一套10 匹制冷量的冷水机作为汲取液冷却设备。

3.3 汲取液清洗

本项目选用的汲取液是浓度16%的氯化钠溶液。汲取液在循环使用过程中,会有少量有机物,阴、阳离子从废水侧透过进入汲取液中,汲取液逐渐被污染。从以往工程数据总结,汲取液循环使用24h 后COD 增长100-200mg/L,这些透过的有机物会对HBCR 高盐浓缩膜造成有机物污堵。去除汲取液中的有机物可以采用高级氧化法,也可以用膜法过滤。经实验采用高级氧化法时,若将水中COD 从200mg/L 降低到100mg/L,汲取液中残留的双氧水需要2-3 天时间才能反应完全。残留的氧化- 还原电位至少在400 以上,这对膜有很大的伤害,不适用于本项目。采用膜法做过滤试验,试验选用了陶氏NF90 纳滤膜、苏伊士DK 纳滤膜、星达NFW-2B 物料分离膜,结果见下表。

不同纳滤膜对比结果

通过数据对比最终选择了星达NFW-2B 型物料分离膜。其膜过滤通量大、低氯化钠截留率不仅可以减少膜元件的数量,同时汲取液的损耗也最小。

3.4 产水总氮控制

正渗透膜对水中离子的截留率从高到低排序为:SO42->Ca2+>Mg2+>Na+>K+>NH4+>Cl->NO3->HCO3-,对二价离子和一价阳离子的截留率大于99.98%,对Cl-、NO3-截留率不佳,对NO3-的截留率和反渗透膜接近约70%~80%。当汲取液循环使用一段时间后,原液中一部分NO3-离子也会进入到汲取液中。考虑到本项目原液为生活垃圾填埋场存量坑渗滤液,渗滤液中的有机氮经过多年生物化学反应,基本上都转变为氨氮和硝态氮的形式。本项目进水总氮约8000mg/L,氨氮约6000mg/L,由此可大致推断NO3-约2000mg/L。按正渗透膜对NO3-离子70%截留率,对NH4+离子99.8%截留率计算,进入汲取液系统的总氮含量TN=2000×(1-70%)+6000×(1-99.8%)=670mg/L。正渗透系统的产水是稀汲取液经过多级反渗透处理后得到的产水,按每级反渗透对NO3-截留率70%估算,需设计四级反渗透用于总氮指标的控制:TN=670×(1-70%)4=5.4mg/L<15mg/L。项目运行后,产水总氮指标一直保持在5mg/L 以下,完全符合当初的设计计算。

4 工程实践

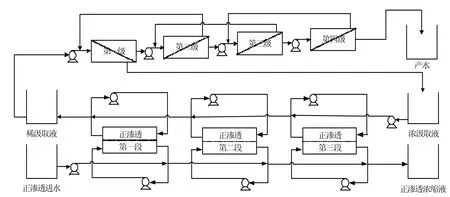

本项设计规模为20 吨/天,全套系统由“预处理装置”、“正渗透浓缩装置”、“汲取液再生装置”三个单元构成,工艺流程见图1。

图1 工艺流程图

4.1 预处理装置

预处理装置由过滤设备和调酸设备两分部组成。正渗透膜元件的进水网格采用了85mil 宽流道设计,原液中悬浮物含量TSS<1000mg/L 即可直接进入系统。本项目选用袋式过滤器作为预处理过滤器,滤袋精度50μm。

本项目选用的正渗透膜材质为三乙酸纤维素(CTA),运行时须保证进水PH 值控制在5.5-6.5 为宜。另外垃圾渗滤液中含有一定量的HCO3-,在加酸时会有大量的气泡产生。本项目选用盐酸调节进水PH 值,同时也考虑了调酸时的气泡膨胀高度,设计了一个高4 米的混酸罐,混酸时预留1-2 米的膨胀空间,避免了因起泡膨胀而导致渗滤液外溢的现象。

4.2 正渗透浓缩装置

本项目进水为两级DTRO 浓缩液,电导率在100000us/cm左右,TDS 在70000-80000mgL。要使汲取液和进水之间产生足够的汲取驱动力,汲取液中盐分浓度必须比进水盐分浓度高6万-8 万mg/L,但同样因为汲取液浓度和进水浓度相差较大,很容易会在正渗透膜内产生内浓差极化现象,导致产水通量下降以及膜的污堵[4]。因此本项目将正渗透系统设计为三段,每段都有各自的内循环泵,分阶段逐步被浓缩;同时汲取液反向进入系统,先进入第三段,再流经第二段,最后进入第一段,分阶段逐步被稀释。这样可以使各段进水的浓度逐级升高,各段汲取液浓度逐级下降,每段进水和汲取液间盐分的浓度差能维持在2-3 万左右,降低浓差极化带来的影响,同时还可以使每支膜的产水量均衡。每一段的废水侧和汲取液侧都配有大流量循环泵,废液侧的循环流量约30-40m3/h,汲取液侧循环流量约1-1.5m3/h。通过大流量循环冲刷既能让每一段内的废水浓度和汲取液浓度基本保持稳定,又可解决因浓差极化导致盐垢富集在膜表面的问题[4],详见图2 所示。

图2 正渗透装置流程简图

本项目共配置36 支FO-CTA-8040-85 正渗透膜元件,单支膜元件面积为13.5m2/支,设计运行通量1.8 L/m2.h。废水给水压力为145KPa,废水循环压力为300KPa,汲取液给水压力为45KPa,汲取液循环压力为90KPa。

4.3 汲取液再生装置

汲取液再生装置主要包括高盐浓缩膜设备和汲取液清洗设备两个部分。高盐浓缩设备是将汲取液循环浓缩的系统,可以根据产水水质要求将其分为3-4 级处理。第一级作用主要是浓缩,选用的是高盐浓缩膜,这是一款改性的反渗透膜,可在70-75bar 给水压力下,将氯化钠溶液浓度从8%浓缩至16%,但同时产水中盐分可达到20000-40000mg/L。所以需要设计第二级、第三级反渗透系统对产水中的盐分进行回收。本项目第二级反渗透系统选用的是海水淡化膜,海水淡化膜的浓水返送至第一级的进水箱(稀汲取液水箱),产水送至第三级系统。第三级和第四级系统均与第二级系统类似,浓水返回前一级进水水箱,产水进入下一级系统。

汲取液在每进入一次正渗透系统后,除了会把原液侧的水吸到汲取液侧,同时废水中的一些少量小分子有机物、微量的一价、二价离子会透过渗透膜进入汲取液中。因此需设计一套在线清洗系统,通过不间断的清洗汲取液,才能保证整个汲取液系统受污染的程度达到一个动态的平衡。

项目共配置30 支HBCR-4040 高盐浓缩膜,24 支SW30-4040 海 水 淡 化 膜,6 支BW30-4040 反 渗 透 膜,6 支NFW-2B-4040 清洗膜。各级高压泵给水压力依次为:75bar、40bar、25bar、10bar,汲取液清洗系统高压泵给水压力为20bar。

5 处理效果及成本分析

本项目直接运行费用包括电费、药剂费。按电费0.9 元/kw.h、酸费0.9 元/L 计算。从8 月份开车至12 月份,共处理DTRO浓缩液2658.4m3,产出合格水1339m3,回收率50.37%;共用酸74144L,电87803kw.h,吨水酸耗27.89L。吨水电耗33.03kw.h,平均吨水运行费用54.83 元。经过4 个多月的连续运行,产水指标稳定在CODcr≤10mg/L,氨氮≤1mg/L,总氮≤5mg/L,总磷≤0.1mg/L,PH 6-7,优于《城镇污水处理厂污染物排放标准》GB18918-2002 一级A 排放标准。此外,在连续运行期间一共只做了2 次化学清洗,平均2 个月才做一次。这也很好的验证了正渗透系统抗有机物污堵的优良特性。

6 结论

本项目从工程实践中验证了正渗透工艺处理DTRO 浓缩渗滤液是完全可行的。正渗透工艺用于污水处理行业优势明显,相比传统的反渗透工艺,正渗透更耐污堵、耐水质波动、耐高COD、耐硬度,并且正渗透运行能耗低、系统回收率非常高,特别适合用于处理反渗透及DTRO 所不能处理的高含盐、高硬度、高COD 污水。正渗透工艺作为一个新推入市场的技术,目前在国内的应用还较少,但随着时间的推移,正渗透工艺一定会被广大环保人员所熟知,更广泛的应用在各个领域。