阴极保护技术在埋地钢质管道中的应用

2020-06-27闫锦霞中海油石化工程有限公司济南250101

闫锦霞 中海油石化工程有限公司 济南 250101

在空气中氧的作用下,埋地钢制管道与土壤中的水分等介质作用,发生电化学反应,构成电化学腐蚀;而土壤中的腐蚀性物质如二氧化碳、卤素离子等会加快钢质管道的全面腐蚀和点蚀。埋地钢质管道因腐蚀而发生重大安全事故的案例危害巨大。

2000年某天然气公司在新墨西哥州Carlsbad附近的埋地天然气管道因介质腐蚀,造成管道内部腐蚀严重而发生断裂,事故造成附近12名人员死亡,直接损失近100万美元。2004年某化肥厂一条埋地输气管道因土壤腐蚀,造成管道外腐蚀严重而发生泄漏,事故造成大量可燃、有毒的水煤气泄漏,周围环境严重污染。由此可见,埋地钢质管道的防腐蚀措施是管道安全运行的重要保障。一般来说,埋地油气长输管道、油气田外输管道以及油气田内埋地集输干线管道应采用阴极保护,其他埋地管道宜采用阴极保护[1]。

1 阴极保护的原理及分类

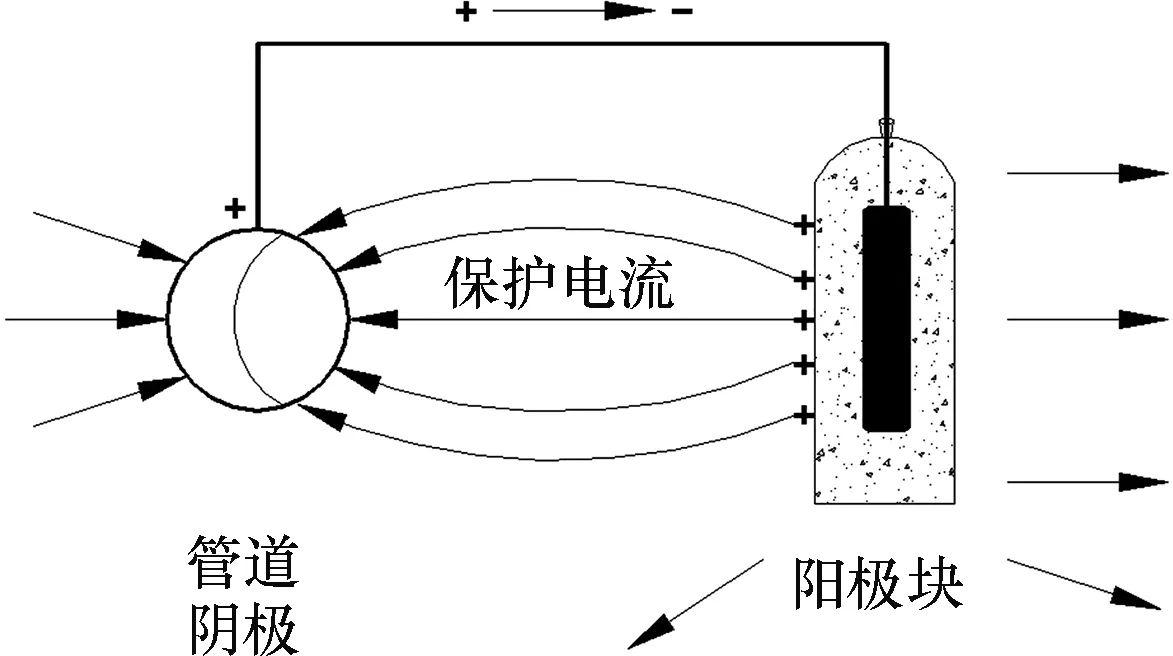

阴极保护是对被保护金属通过阴极极化,使其电极电位负移,从而控制金属腐蚀的方法。按照施加电流的方式不同,阴极保护可以分为牺牲阳极(图1)和强制电流(图2)两种。下面重点介绍牺牲阳极法。

图1 牺牲阳极法

图2 强制电流法

2 牺牲阳极阴极保护的设计及施工

2.1 系统

2.1.1 牺牲阳极的选择

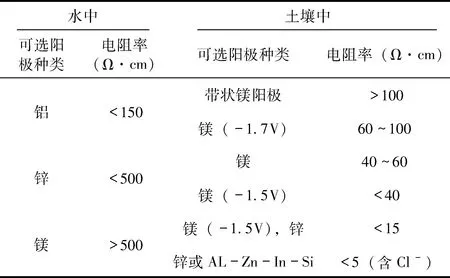

牺牲阳极阴极保护适用于电阻率低的土壤里、水中或沼泽环境中管径较小的管道,或距离较短且涂有优质防腐层的大口径管道。工程上常见的牺牲阳极有镁合金、锌合金、铝合金三大类,种类选择见表1。

表1 牺牲阳极种类的应用选择

2.1.2 牺牲阳极的安装要求

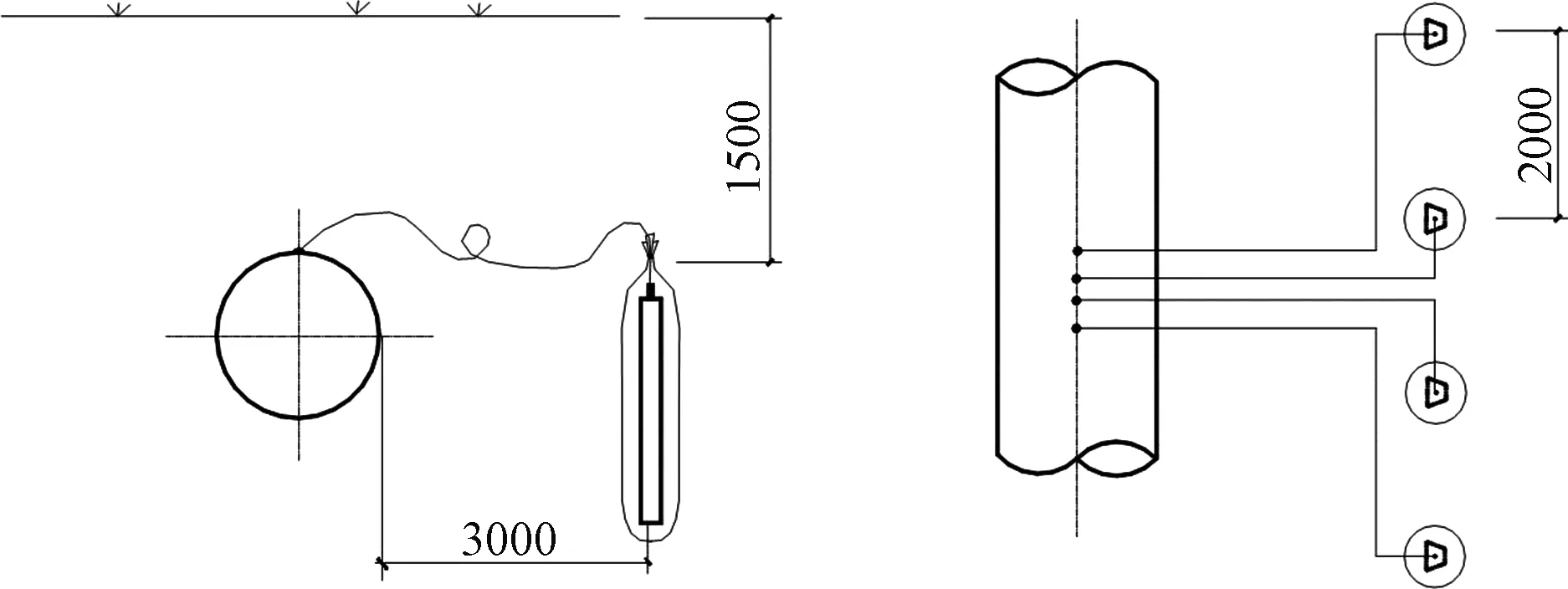

牺牲阳极的埋设方式根据轴向和径向可分为立式和水平式。牺牲阳极到管道外壁的距离一般为3~5m,阳极顶部距地面的距离不宜小于1m[1]。成组布置时,阳极间距一般为2~3m,见图3和图4。

牺牲阳极应埋在土壤冻土层的下面,在干燥地带,阳极的埋设深度可适当加深。埋设在河床中的阳极应避免洪水冲刷和河床清除淤泥时的损坏。若是直接将阳极埋设在土壤中,会加快阳极的自身腐蚀,并使阳极耗损不平均,因此在土壤中使用时,要利用可以吸收水分的回填料,使接地电阻降低,阳极效率提高,以确保阳极表面平均消耗。

图3 牺牲阳极安装在管道同一侧

图4 牺牲阳极安装在管道两侧

2.2 电缆

2.2.1 电缆的选用

阴极保护电缆应采用铜芯电缆,铜芯电缆截面用于牺牲阳极时宜大于4mm2。多股连接导线,每股导线的截面宜大于2.5mm2。

2.2.2 电缆的施工要点

电缆应埋在冻土层下面,电缆与管道相交时,垂直净距离不应小于0.5m[3]。不应在弯头或距离管道焊缝小于200mm的位置进行电缆与管道的焊接。可采用用量不超过15g铝热焊方法进行焊接。当焊接电缆的截面大于16mm2时,可将电缆芯分成若干股分别焊接[1]。

电缆与管道的连接处要采取安全可靠的防护和绝缘措施,焊点处要缠绕宽度为250mm的热收缩带,径向搭接长度不小于100mm。

2.3 绝缘装置

2.3.1 绝缘装置的形式

阴极保护管道应设置绝缘装置,绝缘的主要形式有:绝缘接头(或绝缘法兰)、绝缘短管、绝缘管接头、套管内绝缘支撑、管桥上的绝缘支架等[1]。

2.3.2 绝缘装置的施工要点

在爆炸危险区,绝缘装置应采用防爆火花间隙进行跨接,绝缘装置还应采取防止意外高电压击穿的保护措施。

阴极保护管道中设置的管道附件、管道与管道支撑物间、管道与套管间均应保证电绝缘,管道与套管的端口部位还应密封,不得渗漏水。

2.4 测试装置

2.4.1测试装置的设置

测试装置应沿管线走向设置,邻近的多个测试装置之间宜间隔1~3km。在城镇市区或工业区,相邻的间隔不应大于1km,有杂散电流干扰的区域可适当缩小测试装置的间距[1]。

对不同沟敷设的多条平行管道,每条管道应单独设置测试装置,每个测试装置中应有不少于两根电缆与管道连接。

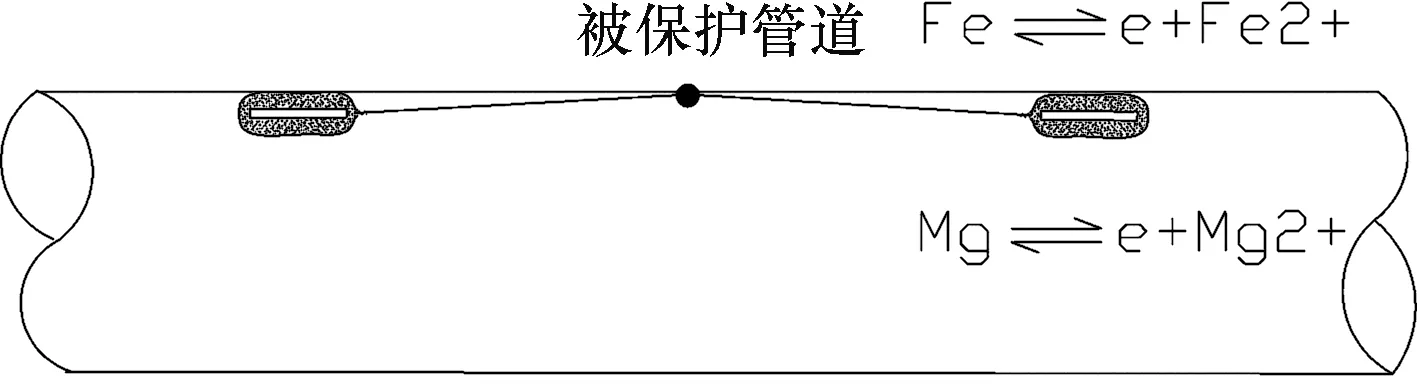

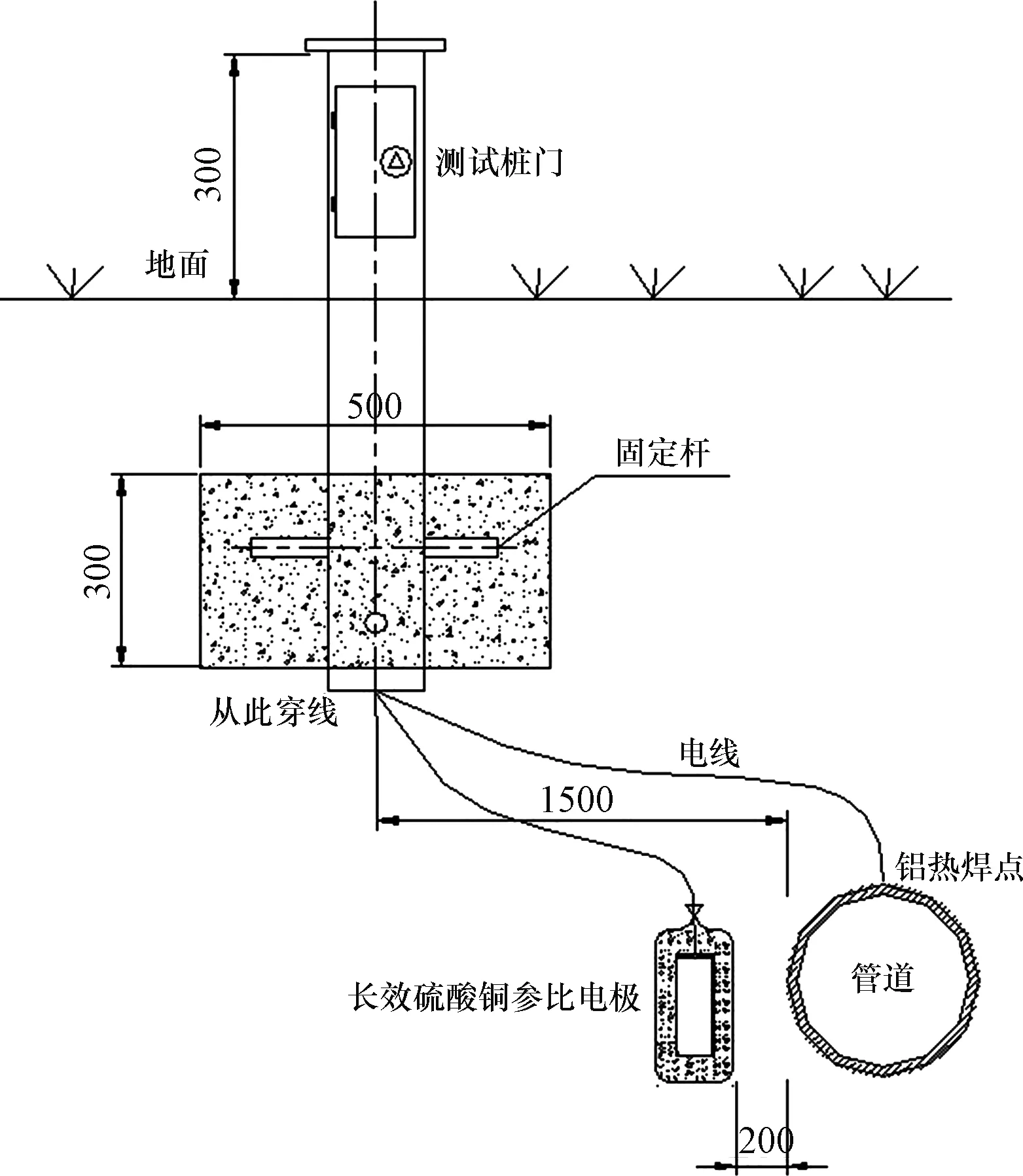

2.4.2 测试装置的安装

测试装置应与阴极保护系统同时安装。测试桩应安装在距离管道中心线1.5m处,桩体固定在管道上,焊点要求用铝热焊工艺。

3 运行维护[2]

阴极保护应与管道一起设计、施工和投产。运行后一定要按期对系统进行测试以确保阴极保护系统持续有效。

牺牲阳极阴极保护的测试管理要求为:① 定期检测被保护构筑物的电位;② 半年或一年检测一次阳极工作电位和电流;③ 必要时检验阳极表面的腐蚀状态;④ 确保牺牲阳极系统的完整性。

4 工程实例

葫芦岛某化工企业,有一管道材质为20号钢,管径为150mm埋地敷设的天然气管线,管线总长约350m。该埋地管线采用挤压聚乙烯三层结构防腐外加镁合金牺牲阳极阴极保护的联合防腐方式。

本管段共设置3处镁合金阳极(型号:MG-14)阴极保护,每处2只镁合金阳极块,两只阳极块间隔2m。为了方便开挖,镁合金阳极埋设在管道一侧,见图5。

图5 阳极埋设示意图

首先开挖阳极坑,待阳极就位、阳极布袋覆盖薄土后再灌水,直至填料饱和吸满水,再回填夯实地面,恢复地坪。

采用铝热焊将电缆焊接在管道正上方,焊点用和管道相同的防腐措施防腐。本管段设置1个测试桩,测试桩旁边埋设一支长效硫酸铜参比电极(型号:CXCB-1)。测试线(型号:VV22-1kV-1×10)和管道焊接,焊点也用和管道相同的防腐材料防腐,测试桩的安装详见图6。

图6 测试桩安装示意图

为保证被保护输气管道的电气连续性以及与外界的绝缘,采取以下措施:① 管线首尾两端安装绝缘法兰;② 所有其他与管道直接相连的金属件不允许直接接地。

阳极埋入地下一天后进行保护电位测试,测试时用万用表的直流2V挡进行测量,当测出的保护电位读数在-0.85V~-1.25V之间时,说明此时的管道处于被保护状态。系统运行半年后,应进行第一次测试,以后应每半年测试一次。

目前该项目已安全运行3年多,管道未出现腐蚀现象。

5 结语

合理设计、正确施工、定期维护才能确保管道外防腐层与阴极保护的联合使用达到最合理有效的防腐蚀效果,才能从根本上降低管道腐蚀事故的发生,在带来巨大经济效益的同时,还能避免环境被污染。