天铁400 m2烧结机提高烧结矿强度生产实践

2020-06-25程会刚

程会刚

(天津新天钢集团天铁公司,河北056404)

0 引言

新天钢集团天铁公司(下称天铁公司)烧结厂现有两台400 m2烧结机,年产烧结矿850万吨,分别为四座700 m3高炉和一座3 000 m3高炉提供烧结矿。所产烧结矿转鼓指数平均值一般在71~73%,与同行业、同类型企业相比存在着一定的差距,其烧结矿的返矿率基本维持在13~18%之间相对较高的水平,入炉烧结矿低温还原粉化率也处于较高的状态,使得高炉炉况一直达不到良好的状态,影响了高炉的稳产、高产。为此,天铁公司烧结厂围绕提高烧结矿强度、降低烧结矿低温还原粉化率开展了技术攻关,以保障高炉冶炼强度的提高和稳产、高产。通过分析影响烧结矿强度提高的因素,提出了改进措施,使烧结矿强度得到了提高,稳定了生产。

1 影响烧结矿强度的原因分析

1.1 混合料粒度不稳定

1.1.1 外购矿粉品种杂、性能不稳定、粒度不合理

目前,天铁公司烧结生产的原料结构主要是外购富矿粉配加钢泥、钢渣等杂料,原料品种多、成份不稳定、含铁品位低,使得混合料粒度和成份也变得不稳定,尤其是引起烧结矿生产中铁酸钙数量的降低,致使烧结矿强度降低。原料结构品种多,受原料库存场地的限制,每批混合料的原料消耗不一致,导致混合料的一次配比不断调整,混合料的粒度组成不合理、成份不稳定、性能差异大,严重影响了烧结矿强度的稳定和提高

1.1.2 高炉返矿的数量和粒度不稳定

各个高炉的返矿产出量不稳定,使得烧结返矿配比不断调整,返矿的使用量变得不均衡,从而造成混合料粒度不稳定。受高炉槽下筛分设备等因素影响,返矿粒度也不稳定,同样影响着混合料粒度的大小。所以只有稳定高炉返矿量和粒度大小才能有效改善混合料的粒度组成,才能保证烧结矿的转鼓强度。

1.2 混合料水分波动的影响

1.2.1 炼钢除尘泥浆配加量不稳定

近几年炼钢除尘泥浆(钢泥)在烧结工艺中的添加,有效的降低了烧结矿成本,循环利用了钢泥中的含铁料等资源。但是由于钢泥本身含有粗颗粒物,且浓度不均匀,在生产使用过程中出现了管道堵塞、易冻、压力不稳等问题,严重影响了钢泥的正常使用,造成混合料水分波动大,料层透气性变坏,导致烧结矿强度降低。

1.2.2 含铁除尘灰中的水分波动

各个除尘系统的含铁除尘灰是烧结混合料的一种原料,除尘灰在卸灰过程中是要加水抑尘的,但各除尘放灰系统受工艺、设备等限制,不能实现定时、定量放灰,使得在放灰过程中水的添加量无法准确调整,除尘灰配入烧结混合料也会引起水分波动,最终影响烧结料层的透气性,造成烧结矿强度的不稳定。

1.3 混合料中生石灰的影响

为了保障烧结矿满足所需的理化性能指标,烧结混合料中需要加入生石灰,生石灰粒度较粗时,在一混加水混合时不能得到完全消化,在烧结矿中产生白点,在烧结过程中不能完全矿化,从而影响到烧结矿的冷强度,使得烧结矿含粉量升高。同时烧结矿中有效CaO含量对烧结过程的铁酸钙的数量有直接关系,而铁酸钙数量直接影响烧结矿强度,烧结矿中铁酸钙数量越多,其固结强度越好,反之烧结矿固结强度越低。

1.4 燃料粒度波动的影响

燃料粒度的好坏是影响烧结矿强度的重要因素。燃料粒度的过大,使燃烧带变宽、透气性变坏,燃料在料层中分布不均匀,造成过熔和不能很好烧结,降低烧结矿强度,另外在布料时,燃料容易形成偏析,大颗粒集中在下层,造成上层强度差、下层过熔,亚铁较高。反之,燃料粒度过小,燃烧快,高温带保持时间短,矿物结晶不完全,烧结矿同样强度差,返矿多,成品率低,从而影响烧结矿强度的提高。

1.5 工艺参数调整的误差的影响

由于烧结生产工艺的各种参数是个动态值,需要结合实际生产情况不断的进行调整。所以有些参数如果没有准确及时的调整,都会导致一些影响烧结矿强度因素的出现。例如:机速的快慢、料层的薄厚、布料的平整程度、风箱温度和负压的稳定等。而台车料面的拉沟、跑风洞现象,烧结终点滞后和提前,这些都是烧结机工艺参数调整存在误差造成的。所以烧结生产工艺参数调整的准确程度对烧结强度的影响是不容忽视的。

2 提高烧结矿强度的措施

2.1 优化原料结构,改善原料粒度组成

结合实际生产情况,针对外购富粉的品种和粒级开展研究,增加一定量的精矿粉 (比例不小于21.00%),相对减少了杂料的配加,使混合料粒度组成趋于合理,在经混合机混合造球后,混合料的粒度组成明显改善,见表1。

表1 烧结混合料粒度组成 /%

由表1可看出,混合料中粒级大于8 mm部分为15.45%,比措施前30.25%降低了14.80%。通过优化混合料结构,增加精粉率,改善混合料粒度组成,为厚料层烧结打下基础,保证了烧结矿强度的提高。

2.2 改造钢泥输送和配加设施

为稳定混合料水分,对现有烧结一混的钢泥输送和配加设施进行改造,在钢泥储罐进口处和出口处增设过滤网,过滤钢泥中的杂物;另外在钢泥管道低弯部位设置沉淀袋,泄滞阀,增设钢泥管回路等;对于易冻、易堵的管道部分改用胶管,冻堵严重时更换方便。这些措施实施后,一混配水钢泥使用率由原来的75%提高到现在的98.5%,而且大大稳定了混合料的水分,使混合料的水分控制在7.5±0.5%以内,为提高烧结矿强度提供了有利的保障。

2.3 稳定生石灰的供应质量

全生石灰烧结工艺的实施,造成生石灰需求量增加,进而生石灰供应单位数量增加,造成生石灰成分波动较大,尤其是Cao含量、活性度的波动。为稳定和提高生石灰的供应质量,天铁公司加强和完善了对生石灰的抽样检测制度,加大抽查力度,稳定生石灰Cao含量,达到了强化生产的目的。石矿生石灰粒度合格率与Cao含量及料温的关系见表2。

由表2可以看出,由于生石灰粒度合格率和CaO含量的提高,使混合料料温高达65.5℃,使得烧结机料厚可以高达800 mm,为实现厚料层烧结、提高烧结矿强度、降低固体燃耗奠定了基础。

表2 石矿生石灰粒度合格率与Cao含量及料温的关系

2.4 提高燃料粒度合格率

为提高燃料粒度合格率,把焦粉、煤粉实行分仓储存使用,对碎焦和煤粉进行分开破碎,为保证四辊辊皮平整光洁,由每月对辊皮车削一次,改为每月车削二次,保证了破碎粒度合格率,为提高烧结矿强度提供了条件,措施实施前后燃料破碎合格率调查见表3。

表3 燃料破碎合格率调查/%

通过表3看出,燃料粒度合格率由原先83%提高到98.34%,为提高烧结矿强度提供了条件。

2.5 稳定生产操作、提高料层厚度

厚料层烧结的优点是:烧结矿强度好,成品率高;料层自动蓄热增强,降低固体燃耗;降低Feo含量,改善烧结矿的还原性。生产过程中,在保证厚料层操作的前提下,做到铺平烧透,注重边缘效应,减少漏风,使烧结矿粒度组成趋于合理,严格烧结终点控制,保证了烧结矿强度的提高。

实施厚料层(最厚达800 mm)烧结后,烧结矿粒度组成中,小于5 mm粒级减少1.96%,其它粒级趋于合理,转鼓指数提高了2.6%,见表4。

2.6 均衡使用高炉返矿和除尘灰

表4 厚料层烧结前后烧结矿粒度组成对比 /%

针对高炉烧结返矿加强管理,改进高炉槽下筛分设备,稳定返矿的产出量,将烧结返矿产出量的波动控制在合理范围内。其次,通过生产调度协调返矿用量,监管各烧结车间的返矿配比,合理利用烧结原料返矿槽的缓冲作用,更好的协调和均衡各烧结车间的返矿用量。

针对电除尘放灰引起混合料水分的波动,制定了各车间的除尘器放灰制度,对放灰时间、放灰量,撒水量做出明确规定,并安排固定人员跟踪放灰过程,保证灰量和含水量的稳定,有效地减少了添加除尘灰对混合料水分的影响。

3 效果分析

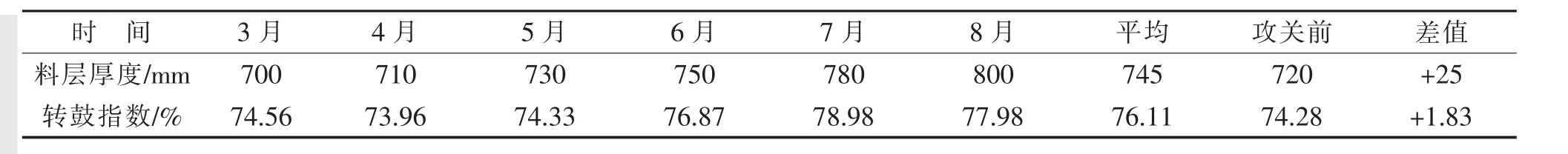

通过实施设备改造、工艺优化和调整设备参数,加强对返矿和除尘灰使用的管理,使烧结料层厚度有了明显的提高,烧结矿转鼓强度有了较大的提高,见表5。

表5 烧结指标完成情况

通过表5可以看出,改进后的烧结料层厚度平均达745 mm,较攻关前提高了25 mm;转鼓强度平均达到76.11%,较攻关前提高1.83%。另外统计烧结矿返矿率降低了约1.7%,固体燃耗降低了约3.0kg/t,烧结矿技术经济指标得到了显著提高,为高炉的高产顺产奠定了基础。

4 结束语

(1)以外购富矿与本地精矿相结合的配料结构,适量消化各种含铁物料,经过不断的优化,有效地改善了混合料的粒度组成和冶金性能,为烧结过程中铁酸钙相体的形成创造了有利条件。

(2)通过对钢泥输送和配加设施的不断改造和完善,有效地减少了水分和固定碳的波动,混匀料的粒度组成达到合理,造球效果明显改善,提高了料层的透气性,为厚料低碳操作打下了基础。

(3)在稳定混匀料粒度和成份的同时,结合实际生产情况合理调整工艺参数,通过实践,使烧结矿的转鼓指数平均达到76%以上,返矿率基本稳定在15%以下,高炉入炉烧结矿的低温粉化率降低了10%,为高炉高产稳产提供了保证。