控制薄壁圆筒焊接变形装置的设计及研究

2020-06-24马泽林丁吴伟魏仁军胡雅琳

雷 原,马泽林,丁吴伟,魏仁军,胡雅琳

(宿州学院 化学化工学院,安徽 宿州 234000)

薄壁圆筒焊接变形是在焊接加工过程中热裂倾向大或存在较大焊接应力导致,薄壁圆筒在使用过程中因应力集中等问题发生容器泄漏、爆炸,严重危害安全生产。因此,国内外很多学者都对控制薄壁圆筒焊接变形进行了深入的研究。张建强[1]等人对加工复杂结构的工件焊接过程中三维焊接应力变形数值进行模拟。R.A.Chihoski[2]指出熔池后方金属中的压应力主要是由金属从前方向后方的塑性流动引起,离熔池较远的焊缝两侧,应力由压应力变为拉应力。汪苏[3]等人设计了一种能满足车削工艺和焊接工艺且能在专用设备上使用的组合夹具,但在夹具夹紧薄壁圆筒的同时实现同步焊接难以保证焊接质量。目前没有一套完善且高效的以控制薄壁圆筒为核心的压力容器焊接变形的装置。本文采用月牙板挤压消除焊接应力的方法,设计一种智能化控制薄壁圆筒焊接变形装置,提高焊接质量。

1 设计方案

(1)通过设计可提供挤压应力和支撑力的的月牙板装置,适应不同规格的薄壁圆筒,减缓焊接热胀冷缩情况下的残余应力;

(2)由于焊接时容易产生热裂纹和凹凸等焊接不规整现象,通过设计装置解决焊接热裂纹及其平整度保证圆筒的质量;

(3)在焊接后的冷却过程中,对焊缝金属额外施加一个挤压应力,减小甚至抵消残余塑性应变,进而就能减小焊后残余应力和变形;

(4)通过激光扫描反馈成像检测圆筒焊接质量,实时监测焊接情况,及时反馈信息并对焊接进行调整;

(5)为了提高操作精度,实现智能化编程,机械一体化操作,通过梯形平台设计,建立三维坐标体系,通过数控编程实现一体化控制整个焊接流程。

2 结构设计及工作原理

2.1 整体结构设计及工作原理

控制薄壁圆筒焊接变形装置根据设计方案对装置结构进行研究设计。整体的结构重新改进设计了固定机床结构,并利用月牙板装置矫正焊接变形,通过随焊碾压、激光检测装置实现实时控制及检测,提高工作效率。

2.1.1 整体结构设计

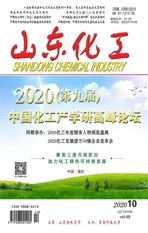

图1 控制薄壁圆筒焊接变形的智能化设备

如图1是控制薄壁圆筒焊接变形装置的整体结构示意图。在焊接过程开始前将薄壁圆筒放置在固定床机构上,月牙板装置进入圆筒内部支撑圆筒内表面,再由焊接碾压及激光检测装置对其进行焊接并实时监测焊接质量,从而达到有效的一体化焊接。

2.1.2 工作原理

控制薄壁圆筒焊接变形装置的主要功能是实现对薄壁圆筒高质量高效的焊接,该装置是通过独特月牙板装置在焊接时伸入圆筒内部对其提供反向的支撑力来减缓焊接应力,利用随焊碾压和激光检测装置完成同步焊接检测过程,实现对薄壁圆筒的高效焊接。

2.2 装置模型建立和设计

控制薄壁焊接变形装置由固定床、月牙板机构、焊接碾压及激光检测装置和智能化控制中心组成。

2.2.1 固定床机构的设计

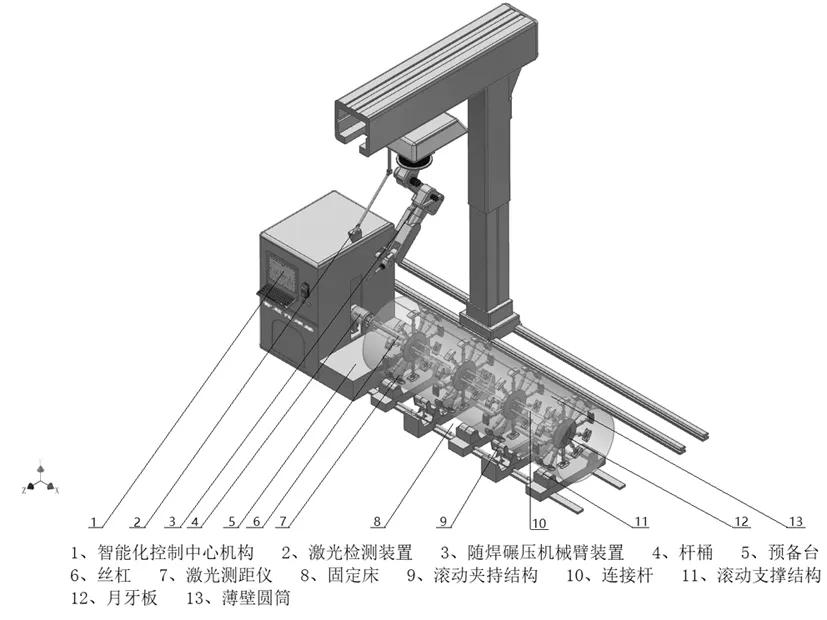

为了避免薄壁圆筒此类的圆筒形工件在加工时发生滚动现象从而影响加工进程,针对固定圆筒形工件滚动的问题设计了如图2所示的固定床机构。

图2 固定床结构图

该结构由固定床预备台、滚动夹持结构、滚动支撑结构、激光测距仪、导轨以及若干液压缸等结构组成。在加工之前,根据工件的加工长度滚动夹持结构与滚动支撑结构之间进行相应伸长,以适应不同规格的加工件。当焊接件置于固定床上之后,滚动支撑机构通过液压缸完成对加工件的夹持,将圆筒形工件牢牢固定于该固定床上,此时焊接件的一端与固定床预备台的一侧接触,实现焊接件空间位置坐标径向方向的坐标确认。同时薄壁圆筒置于固定床上(如图3)。

图3 空间三维坐标的确定

通过工件径向X轴的坐标位置而其一端与预备台外侧相接触,以此确定其径向Y轴的坐标位置,同时激光测距仪精确测量与工件最低处距离h,以此确定Z轴方向的坐标位置。

通过滚动夹持结构和滚动支撑结构上的滚轮对圆筒进行移动。通过固定床结构,在薄壁圆筒的焊接过程中保证圆筒的稳定性、实现对纵向焊缝和横向焊缝的焊接。

2.2.2 月牙板结构设计

薄壁圆筒在焊接后会发生热胀冷缩,由热胀冷缩产生的残余应力[4]可能导致工件变形,为了及时减缓或降低残余应力控制工件变形,设计了月牙板装置,通过支撑力反作用于冷却收缩应力,从而达到降低残余应力的作用,如图4所示:

图4 月牙板结构图

该装置由连接板、内圆板、等距排列的液压杆、硬质金属板、金属弹片、齿板以及齿板锁等部分组成一个小单元,伸置于薄壁圆筒内,起支撑作用。通过置于内圆板内的液压缸控制内圆板外侧等弧度排列的液压杆伸缩,再由液压杆另一端硬质金属板上与工件内表面相互接触的金属弹片(大于180°的圆弧构成),在受到相互作用力而挤压变形时,待装置中的压力感应器达到控制中心给予的支撑力范围时,液压杆停止伸长,齿板锁则锁住齿板以防弹片运动,增大接触面积并以适当的力作用于工件,实现更好的支撑作用,如图5所示。月牙板的连接块中心孔采用分块方式,根据是否需要工作进行内螺纹的伸出和缩进,如图6所示

图5 金属弹片工作图

图6 连接块

图7 方位调节装置

装配时,由四个该小单元连同十二根连接杆、丝杠以及方位调节装置(图7所示)组成月牙板装置结构。

焊接过程中,月牙板液压杆外端的金属弹片与薄壁圆筒内壁相互挤压,可有效控制焊接过程中的应力不均。焊接过程中多个月牙板共同作用,通过控制中心传输的工件数据,方位调节装置中的液压杆的移动使月牙板的中心对准工件的三维坐标原点,根据工件长度的大小,方位调节装置中的滑块导轨向工件处移动,此时,连接于电机上的丝杠则向工件处移出一定长度,且该长度为 月牙板每两个单元之间的距离。每两个月牙板由三根成正三角形排列连接杆相互连接。工作前,连接杆的一端与月牙板紧固在一起,另一端则插入杆桶内,而月牙板相互紧靠着并置于预备台上。工作时,最外侧一号月牙板中心孔伸出与丝杠接触并开始作业,电机带动丝杠旋转,从而将一号月牙板伸入工件内部,支撑其作业的三根连接杆则随同一起向外移出,待一号单元与丝杠作用分离,中心孔缩进,二号单元中心孔同时伸出并与丝杠相互作用,以此将四个单元均匀的伸入工件内部工作,月牙板上的液压杆向工件内表面伸展进行后续工作。工作结束后,月牙板上的液压杆收缩,将丝杠插入四号单元的中心孔,电机带动丝杠反转,将四号单元移回预备台上;以此方式将所有单元收回工作前的状态,为下一次焊接做准备如图8所示。支撑杆适应多种不同型号的薄壁圆筒,减少焊接应力控制焊接变形。

图8 月牙板工作图

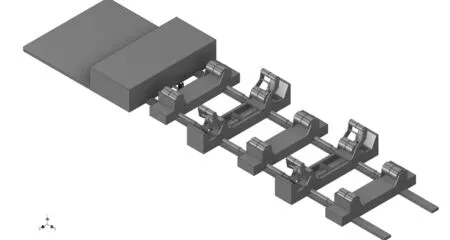

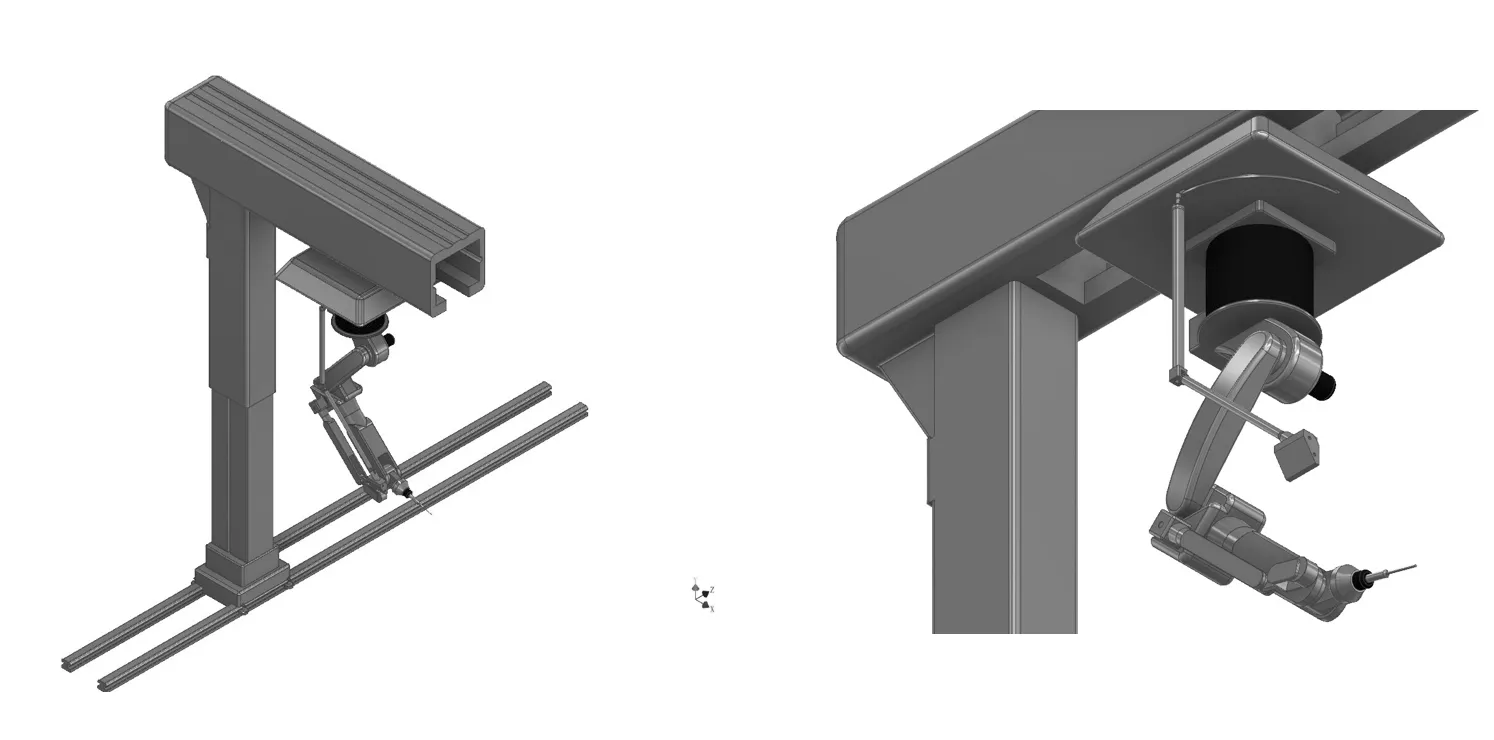

2.2.3 焊接碾压及激光检测装置的结构设计

根据前人的研究,本装置所采用的控制焊接应力和变形的方法是随焊碾压法[5]实现对薄壁圆筒的高质量焊接及检测,在焊枪后采用随焊滚轮来消除焊接应力和焊接变形的目的。焊接装置可主要分为焊接支撑模块、焊接碾压机械臂模块以及激光检测模块如图9所示。

图9 焊接碾压及激光检测装置图

焊接碾压机械臂和激光检测模块通过焊接支撑模块作用于与固定床平行的导轨上,通过控制焊接支撑结构在导轨上的左右移动可以实现对整段薄壁圆筒的经向焊接,这可以视为焊接的Y轴方向。焊接碾压和激光检测装置也通过导轨固定在焊接支撑装置导轨上,通过此导轨可以实现焊接碾压和激光检测装置的前后移动,此可以视为焊接的X轴方向。同时焊接支撑装置通过液压装置实现上下自由自动,此可以视为焊接的Z轴方向。实现工件XYZ轴全方位焊接检测。

焊接碾压模块主要包括焊接和碾压装置,采用机械臂设计,利用机械臂的灵活性实现对薄壁圆筒的全面焊接。在机械臂中有两个旋转关节以及两个转动关节,通过这四个关节的配合实现机械臂的自由移动以及焊接支撑结构的XYZ轴自由移动,实现完全位置焊接。且在焊枪的左侧延伸一个随焊滚轮,滚轮会紧跟着焊枪进行碾压,从而消除焊接过程中的焊接应力,还可以减少焊缝中的气泡、焊接焊缝不紧实等焊接问题,提高薄壁圆筒的平整性。通过机械臂旋转和转动关节设计以及随焊滚轮360°旋转设计,可以实现对环形焊缝、纵焊缝、开孔等多种形式的焊接,进而实现对薄壁圆筒全方面的焊接。

最后是激光检测模块,激光检测模块位于焊接碾压模块的左侧,用激光扫描的方法[6]以四分之一圆弧对加工过程中的薄壁圆筒进行非接触检测,时刻保证焊接质量。

2.2.4 智能化控制中心机构设计

图10 智能化控制中心机构图

智能化控制中心机构由计算机和控制面板组成如图10所示,采用双模分段控制理论[7],对焊接位置追踪和激光质量检测共同控制,通过主机输入对应的参数,使焊枪及滚轮按照其轨迹方程从焊接起始点工作,激光实时检测焊接质量并及时反馈,使得整个焊接过程一体化,提高焊接质量。

3 结论

为控制薄壁圆筒焊接过程中的焊接应力和焊接变形问题,本文提出了一种控制薄壁圆筒焊接变形的智能化装置,以消除焊接应力和控制焊接变形。

为缓解薄壁圆筒焊接过程中产生的变形,提出可提供挤压应力和支撑力的月牙板装置,通过月牙板金属硬板与圆筒内壁的接触挤压,及时缓解焊接时由焊缝加热并冷却产生的应力作用所导致的焊接变形。

采用随焊碾压法进行焊接,在焊接及检测模块中的焊接支撑结构的设计可实现XYZ轴的全方位移动,焊接机械臂的两个旋转关节与两个转动关节结合激光检测装置,装置可实现对薄壁圆筒的全方位灵活焊接,无焊接死角。

装置保证焊接过程稳定,控制薄壁圆筒变形,提高焊接质量。