MTO装置气相甲醇管线腐蚀原因探讨

2020-06-24王翔

王 翔

(神华包头煤化工有限责任公司,内蒙古 包头 014000)

某煤化工企业MTO装置通过把自上游装置来的MTO级甲醇升温气化后送入反应器,反应生成乙烯及丙烯气体。甲醇蒸汽换热器(汽化器)把液相甲醇升温至气化温度,使液相甲醇转变为气相甲醇,并把气相甲醇输送至甲醇-产品气立式换热器进一步升温。一旦该管线出现影响安全生产问题的事故,将会直接导致全厂停车。该装置运行期间甲醇蒸汽换热器甲醇侧出口弯头发生轻微泄漏,经研究分析,系出现腐蚀导致,该腐蚀对装置安全生产造成了严重安全隐患。

经观察,管道内壁出现区域性点腐蚀,严重区域已经穿透管壁,造成甲醇泄露。

1 管道概况及检测数据

该装置出现腐蚀的气相甲醇管线总长约150m,管道直径在DN800-DN1100之间,管线材质为Q245R,厚度12mm。该管线上弯头21个,均出现腐蚀,其中6个较为严重;DN800以上管径三通4个,均出现轻微腐蚀;承插链接小管径管道均出现轻微腐蚀。腐蚀位置多发生于管道下部、弯头直接冲刷处、弯头焊缝处、三通焊缝处、变径焊缝处、变径缩管段、承插接管连接处、管道低点等位置。直管段的腐蚀点数量较少,腐蚀面积也比较小。

在该管线重点监测位置从外部进行管线瞬变电磁检测进行测厚,部分结果如下:

测点一:甲醇管线上距离汽化器出口约50M弯头部位纵向焊缝(W1),管线直径DN1000,弯头焊缝处原始厚度12mm,焊缝全长约3.1M,该位置管线瞬变电磁检测结果图部分如图1,W1测点管线瞬变电磁检测缺陷位置示意图如图2。

图1 W1测点管线瞬变电磁检测部分结果图

图2 W1测点管线瞬变电磁检测缺陷位置示意图

由管线瞬变电磁检测结果可以看出,从测量最高点至测量最低点的金属损失率约为19.8%-37.5%,W1纵缝上测点腐蚀严重区域面积约为30×100mm +30×350mm。检测厚度约为6.94mm~9.21mm。

测点二:甲醇管线距离汽化器约70M处变径(B1),测量位置为DN1100-DN900缩颈区域,管道原始厚度16mm,测量位置全长约1.5M,该位置管线瞬变电磁检测结果图部分如图3。

图3 B1测点管线瞬变电磁检测部分结果图

由管线瞬变电磁检测结果可以看出,由测量最高点至测量最低点的金属损失率约为34%~38%,B1测点腐蚀严重区域面积约为30×100mm ,检测厚度约为11.89mm~15.33mm。

现场使用瞬变电磁检测检查其他位置,均发现存在不同程度腐蚀,检查出存在腐蚀部位的金属损失率约在20%~38%之间,且抽检出的存在腐蚀的比例较高。

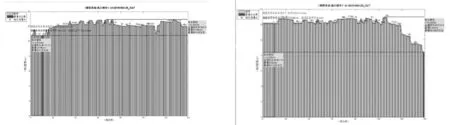

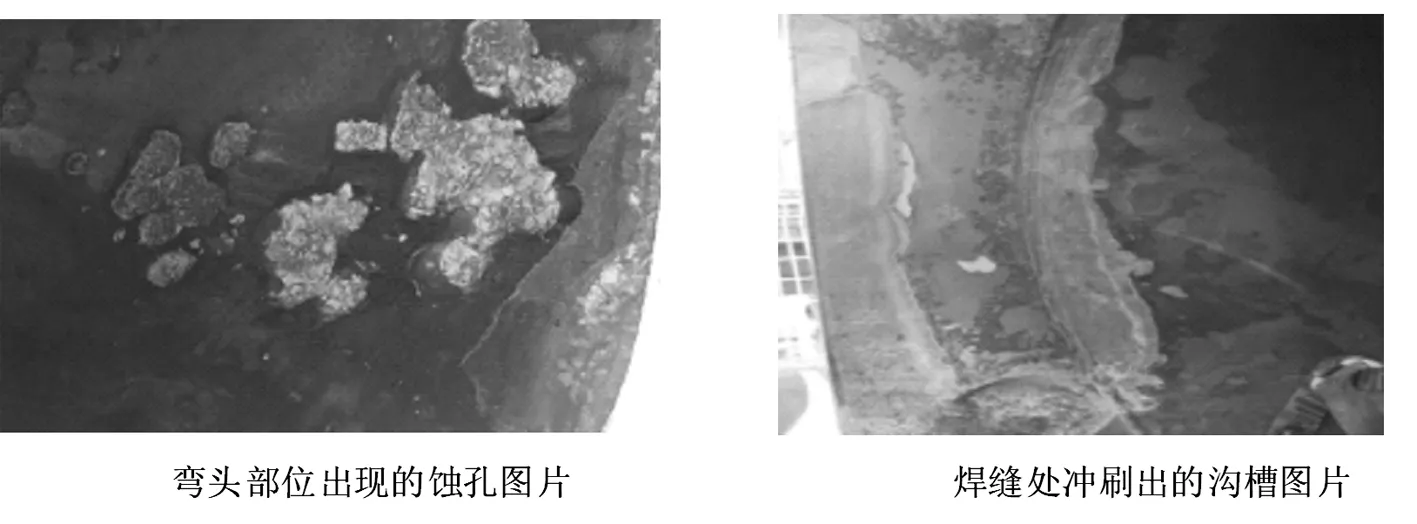

现场检修期间对部分减薄严重区域进行切割观察,进入管道后发现,腐蚀位置减薄厚度最大近8mm,呈点片状分布,点片状孔洞直径约在30mm,呈不规则状,发生于介质直接冲击处;焊缝附近腐蚀沿焊缝周圈向外拓展,靠地面处较多较深,呈条状分布。腐蚀形态如图4。

图4 腐蚀形态

腐蚀最严重弯头位于甲醇蒸汽汽化器甲醇侧出口弯头区域,位置如图5。

图5 甲醇蒸汽汽化器甲醇侧出口弯头区域

根据工艺参数得知,该甲醇蒸汽汽化器管程介质为高温水蒸气,蒸汽入口温度200℃,出口温度150℃,压力0.46MPa;壳程介质为粗甲醇,入口温度为100℃,出口温度106.5℃压力0.36MPa[1-2]。

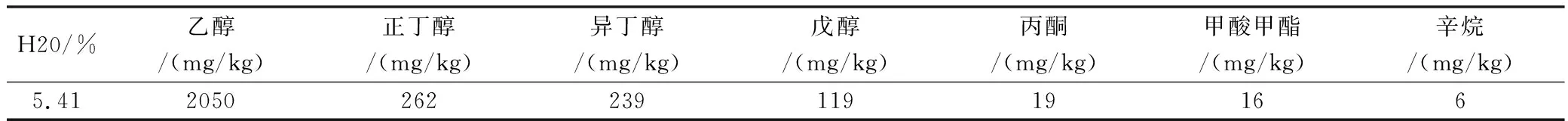

粗甲醇主要成分如下表1(采样点S119_151E108)

表1 粗甲醇主要成分

由于MTO催化剂的活性中心为酸性,导致该催化剂对碱金属高度敏感,所以MTO级甲醇指标中要求碱金属含量不高于0.1ppm,呈现弱酸性。由于检测手段限制,含量低于1ppm无法检测,无法确定是否含有H2S、Cl-等杂质。

2 腐蚀原因分析

(1)通过对现场观察到的管线腐蚀形态对该甲醇管线进行分析,腐蚀形态大体上分三种:一种为均匀腐蚀,腐蚀较为均匀的分布在管壁上,该形态腐蚀较容易进行监控维护,对装置生产运行造成影响较小;一种为条形沟槽状腐蚀,多发生在焊缝或变径周边,沿焊缝及介质流向方向蔓延;一种为点腐蚀,腐蚀部位多成点片状,集中于一片区域,该腐蚀形态分布位置不确定,但弯头上多有发生,腐蚀程度较深,检查监测时容易遗漏。条形沟槽状腐蚀和点腐蚀是对生产运行造成影响的主要腐蚀形态。

(2)通过对该管线管道介质及管道材料分析,甲醇为粗甲醇,其中含有少量甲酸、乙酸等酸性物质。酸性环境下形成水、氧腐蚀及酸腐蚀为主的电化学腐蚀,电化学腐蚀使管道内表面产生Fe2O3、Fe2S和Fe2O3、Fe2S产生过程中的中间产物。该腐蚀产物质地疏松,并不能有效阻止腐蚀继续发生,但会随着腐蚀产物变厚减少管道与介质中水的接触,使得水、氧腐蚀减少,酸腐蚀增加。

(3)通过对管道材料、焊缝材料及介质中杂质的晶体结构分析可以发现,管道材料金属晶体结构主要为铁素体,焊接材料由于焊接工艺原因存在大量珠光体结构。铁素体与珠光体区域在管道内介质流动时可以形成大阳极-小阳极的原电池,形成电化学腐蚀,这可能是焊缝附近沿焊接区域产生的条状腐蚀早期原因。该原因对腐蚀程度的具体影响须进一步研究分析。

(4)通过对现场的腐蚀位置分析,腐蚀在该管线各个位置均有产生,但腐蚀严重区域多集中于介质流动发生变化区域,该部分区域可能存在冲刷腐蚀区域。

在正常工况下,高流速介质在管道内发生流向改变时会对管道内壁表面产生机械冲击,破坏管道内壁表面的氧化层,使得被破坏氧化层的表面内壁更容易发生电化学腐蚀,介质中的杂质也更容易冲刷管道形成凹槽式管道损伤。但通过观察此甲醇管线腐蚀形态可看出管道内机械冲刷造成凹槽样式的腐蚀不是造成影响装置运行的主要原因,机械冲刷对该管线影响为破坏管道内壁表面的氧化层,加速其他样式腐蚀的形成。

Zelders在1949年第一次提出了腐蚀与磨损之间的相互作用[3]即:腐蚀与磨损共同作用所造成的材料损失量大于单纯腐蚀加干磨损时的质量损失,腐蚀与磨损之间相互影响加速了材料的流损。Kim等人用电化学方法研究了材料在腐蚀磨损条件下的腐蚀行为,发现磨料的机械作用使腐蚀速度增加了2~4个数量级[4-5]。

工艺条件不稳定时,汽化器液位上下波动导致甲醇在汽化器上部过热不充分,汽化器除沫网不能充分发挥作用,出现夹液现象,形成两相流的冲刷腐蚀。汽化器内部管束外壁存在部分固体杂质,波动较大时可能出现固体杂质夹带,形成三相流的冲刷腐蚀。

该管道直径在DN800-DN1100之间,较大的管径导致管道存在较为严重的热损失,管道低点位置存在积液,介质在流动过程中可能会夹带积液形成两相流的冲刷腐蚀,积液中存在少量固体杂质,工况波动时可能会形成气液固三相冲刷腐蚀。

在现实工况下,由于工艺调整过程的波动性和汽化器管程的饱和蒸汽温度压力不稳定,会造成温度呈现阶梯式波动。汽化器出口温度为106.5℃,该温度下介质中的水可能会发生结露现象,与弯头部位接触后,出现气液两相流的冲刷腐蚀。

结露过程中会不可避免的产生局部浓度偏高的露点,露点中的甲醇电解质浓度也会提升,与其他腐蚀因素相互叠加进一步加速了腐蚀速度。这些露点与腐蚀部位接触后产生优先腐蚀区,呈区域性点状分布,而腐蚀析出的物质进一步提高了腐蚀介质浓度,使点状腐蚀区逐步扩大与其他点状区域相互融合,形成腐蚀坑,而部分位置腐蚀坑坑内介质流速较低,使坑内局部浓度进一步提升,形成更大的腐蚀坑。管道下部介质浓度高于其他位置,且沉积部分杂质,使得下部腐蚀更加严重。

(5)由于检测手段限制,含量低于1ppm无法检测,无法确定是否含有H2S、Cl-等腐蚀物质,但并不排除极少量的H2S、Cl-腐蚀也是加速管线腐蚀的原因之一,需要进一步论证排除。

综合来看,该管线腐蚀并非单一原因导致,不同部位不同腐蚀形态有其各自形成的主要原因,腐蚀严重区域为多种因素相互影响叠加造成。

3 建议采取的干预措施

3.1 对装置安全生产运行造成影响的腐蚀位置均为出现冲刷腐蚀区域,通过减少该甲醇管线内部的冲刷腐蚀所造成的影响即可以有效减少严重腐蚀区域出现,建议采取的干预方式有:

(1)对存在冲刷腐蚀部位的管道内部进行表面喷涂。现管线内部防磨喷涂技术已经比较成熟,对该甲醇管线出现的问题可采用内表面喷涂方式进行主动预防。目前,有机防腐喷涂、无机防腐喷涂、耐磨金属喷涂三种技术均在石化领域抗腐蚀方面有所应用。需要通过实验及现场测试寻找适合该管线的喷涂材料。

(2)增大弯头弯曲半径。

增大弯头等存在介质流向流速发生改变部位的弯曲半径,并适当增加壁厚,该方式减少流体介质在管道内表面的承压,进而减少冲刷腐蚀造成的影响,该方式在石油化工领域应用较广。

(3)提高焊接部位内表面质量。在管线焊接过程中,减少焊缝在管道内壁的突出或凹槽,避免产生焊滴或未焊透部位,防止局部出现涡流或湍流,使内部保持良好的流动状态。

3.2 焊缝附近出现沿焊缝向周边拓展的条状腐蚀沟主要的形成原因为铁素体与焊接材料中的珠光体区域产生电化学腐蚀,建议采取的干预方式为:

(1)焊接时尽量减少管道对口间隙,使暴露在管道内部的焊接材料减少。

(2)提高焊接区域热稳定性,避免焊缝材料及热影响区晶体结构出现较大差异,减少电化学腐蚀产生。

(3)尝试通过电化学腐蚀保护方式减少关键位置腐蚀。现有电化学防腐工艺有外加电流保护、牺牲阳极保护、排流保护、磁场防腐等。

3.3 汽化器出口弯头处腐蚀最为严重,可能系汽化器操作及设备设计因素导致,建议采取的干预方式为:

(1)在允许范围内降低汽化器内甲醇液位,增加气相甲醇过热段空间。

(2)减少汽化器内甲醇液位波动及温度波动,降低因操作波动导致出现露点及夹液现象。

(3)改进除沫网设计,减少液相介质进入管线。

(4)增加出口弯头至汽化器之间的距离。

(5)在汽化器甲醇出口位置管线上增加伴热、增加保温厚度,减少该位置结露现象。

3.4 对已经出现的腐蚀问题的管道,我们通过以下措施进行干预:

(1)对管道内壁出现腐蚀坑部位进行内部补焊,对不平整区域或初期腐蚀坑进行打磨,尽量使管道内保持平整,减少涡流或湍流产生。

(2)对腐蚀影响较大区域进行外部补强,增加管道的机械性能。补强部位留观察口,防止内部腐蚀穿透管壁。

(3)使用射线、超声、瞬间电磁法等手段对高风险区域进行监控,对低风险区域进行抽查,预防事故的发生。

(4)降低甲醇中酸性物质含量,减少酸性腐蚀。

(5)管道低点定期排液,减少两相流冲刷腐蚀。

3.5 在新建设类似装置时可以采取以下措施减少此类事故的发生:

(1)减少汽化器出口段与下一级设备之间的距离及弯头变径数量。该介质进一步升温后的管线内部未发现腐蚀,缩短该段管线长度及弯头变径数量可减少腐蚀的发生。

(2)考虑使用精甲醇替代杂质较多的粗甲醇。精甲醇中可能造成腐蚀的杂质更少,在计算成本时需要考虑该管线腐蚀的设备折损。

(3)考虑使用耐腐蚀程度更高的材料。