轿车前副车架开裂原因及优化路径思考

2020-06-23闵斌云

闵斌云

摘 要:前副车架作为汽车底盘系统的核心构件之一,其不仅具有结构形状及受力复杂的特点,而且是汽车前摆臂、前稳定杆和转向器等零件定位与固定的基体,对汽车的安全性与可靠性有着重要的影响。本文结合实例,采用有限元分析方法,对某轿车路试过程中前副车架开裂发生的原因及其优化设计路径进行了研究,为有关实践及研究提供参考。

关键词:轿车;前副车架;开裂;原因;优化路径

前副车架是轿车底盘系统的重要组成部分,也是整个轿车零部件构成中的关键部分,它在轿车的正常行驶中不仅具有承载发动机和变速器以及碰撞吸能等重要功能作用,而且对轿车行驶的操控性能的发挥与驾驶性能改善都具有非常重要的作用和影响。本文将结合实例,采用有限元分析方法对某轿车前副车架开裂发生的原因及其优化设计路径进行研究,为有关实践及研究提供参考。

1 轿车前副车架的主要结构类型与制造工艺分析

1.1 轿车前副车架的结构类型分析

根据轿车前副车架的设计与制造实际情况,其主要结构类型包含以下两种,即整体开放式与封闭式框架结构的前副车架。其中,整体开放式的前副车架结构,其主要组成包含摆臂安装支架、稳定杆安装支架、动力总成悬置、转向器安装支架等。通过橡胶衬套或者是金属套管支架等与车身进行装配连接,以构成完整的整体开放式的轿车前副车架结构。其次是封闭框架式的轿车前副车架,是通过在前副车架的主体上增加前横梁与纵梁增加,以满足对前副车架的碰撞吸能功能要求,与整体开放式的前副车架结构相比,封闭框架式结构在设计与制造中的要求更高难度更大。一般在SUV车型中应用较为广泛。如下图1所示,即为轿车设计中的两种前副车架结构类型的具体示意图。

(1)整体开放式的前副车架结构示意图

(2)封闭框架式前副车架结构示意图

1.2 不同结构的轿车前副车架制造工艺分析

在进行整体开放式的前副车架设计与制造中,由于这类前副车架的架构较为清晰、分支较少且过程稳定,在具体生产制造中一般会采用主体式的一字线流水布局形式进行生产,其焊接加工的工艺流程为:分总成焊接、主体焊装单位(1至n)、焊后处理单元、补焊清渣单元、检测单元、成品打标等。

在进行封闭框架式的车辆前副车架制造中,由于这类前副车架结构较为复杂,其制造工艺中多采用环形或者是鱼刺状的工艺布局形式,整体呈多排岛形结构状态,即工件物流上多工位同时向一个后续工位进行送料加工,其过程控制的环节众多,且物流布局呈犬牙交错状分布,工艺流程的分支较多,对加工制造过程的稳定性影响因数较多,因此对加工制造的质量控制要求相对较高。

2 轿车前副车架开裂原因分析

2.1 CATIA 3D建模

本文在进行轿车前副车架开裂原因分析中,以某轿车路试过程中前副车架开裂问题为例,通过建立有限元分析模型,对该轿车前副车架在不同典型工况下的强度情况进行研究和分析,以实现该车辆前副车架结构中容易损坏区域的确定,为前副车架结构设计的优化和完善提供支持。

根据这一方法,首先,进行前副车架结构模型构建与分析,本文采用了三维软件CATIA进行了某轿车前副车架结构3D模型的构建,如下图2所示。

根据上图可以看出,该轿车的前副车架结构组成是通过套管和弯管以及上下板、左右摆臂前安装支架、前横梁支架和稳定杆安装板、中间加强板、左右加强板等各部门焊接形成。

2.2 CAE计算

该轿车前副车架中所有板材是采用冲压工艺进行加工制成,并且为实现对该前副车架开裂原因的分析,对其前副车架的各结构部件组成材料的参数信息进行收集整理,如表1所示。

首先进行硬点的载荷进行分析提取。在ADAMS中,对该车型前悬架系统动力学模型进行搭建,并进行8种典型工况的动力学仿真,求出各安装硬点处的对应载荷,作为有限元分析的载荷输入。

使用Hyperworks软件对该结构有限元分析,其中前副车架和车身安装的4个点的6个自由度为全约束。各子部件均在相应的几何中面上用壳单元进行网格划分,平均网格密度为3mm。焊缝与壳单元啮合,壳单元的厚度被认为是连接的两个面板中最薄的。对该轿车前副车架在不同工况中的结构受力点强度情况进行研究,为本文进行该轿车前副车架的开裂问题发生原因分析提供支持。

2.3 CAE计算分析

从其研究结果可以判断得出:首先,在第一种工况条件下,以前副车架的摆臂后安装点附近应力分布最为集中,且以该结构部分的转角区域最为突出,其应力值约为163MPa。值得注意的是,这一工况条件下的轿车前副车架应力分布及其最大应力值与结构材料的屈服强度相比,符合相关设计要求和标准。

其次,对1.1g制动工况下,其最大应力分布点为该前副车架结构的前摆臂后安装点附近弯曲处,其应力值约达到260多MPa,与该结构部位的材料屈服极限标准相接近,导致该结构部位在路试过程中或者是较为恶劣的工况条件下容易出现开裂,对车辆的安全性及舒适性均存在一定的不利影响,是本次优化设计的重要结构部位之一。

再次,在1.0g倒車制动与1.2g转向工况条件下,其应力集中仍然以前副车架的左右摆臂后安装点周围为主,仅在应力值大小上存在一定的区别,但与该结构部位的材料屈服极限标准接近,在车辆路试过程中或者是相对恶劣的行驶工况条件下均会发生一定的开裂问题。其中,在进行1.0g倒车制动工况下,其应力值为253MPa左右;在1.2g转向工况下,应力值约为257MPa左右。

而根据上述研究方法,对3g向上与向下工况条件下前副车架结构受力表现均比较小,其结构荷载均在100MPa以下,其中,以轿车的前副车架和车身安装前点附近的应力值最为集中,但其对汽车前副车架开裂发生的影响十分小。

最后,在2g横向冲击工况下,其应力分布最大点出现在前副车架的前摆臂后安装点周围,其最大应力值约为266MPa;而在2g纵向冲击工况下,其应力集中点为前副车架和车身的前后安装点中间位置,其最大应力值约为275Mpa。值得注意的是,由于前副车架在此处部位的结构较为复杂,需要进行焊接的零件数量较多,再加上该区域的轿车前副车架受力分布以前摆臂安装点最为突出点,因此,在汽车路试过程中与对应工况下的前副车架开裂发生风险较高。

3 优化路径研究

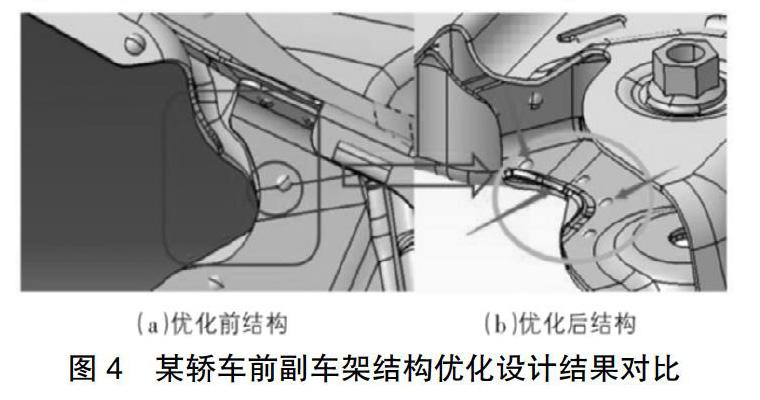

根据上述对某轿车前副车架开裂风险及其原因的分析,在进行该轿车前副车架的优化设计中,结合其轿车前副车架路试过程中摆臂后安装点周围的凹区开裂发生的实际情况,其中,该轿车的路试里程设置为20000公里。并且通过建立该轿车前副车架三维模型进行CAE分析,也显示上述部位为其轿车前副车架行驶中的应力集中部位。因此,可判断出该轿车前副车架上述部位的结构设计不够合理,在具体设计中需要进行进一步优化处理。优化冲压件局部形面,同时修边处增加翻边特征,并在该区域增加焊点的数量等设计处理,以减少其在行驶中的应力集中,降低零件开裂的风险。如下图4所示,即为对上述某轿车前副车架结构进行优化设计前后的具体效果对比示意图。通过这些改进设计,优化后的产品有效地解决了路试中前副车架开裂的问题。

4 结束语

对某轿车前副车架开裂原因及优化路径的研究,有利于促进轿车前副车架的结构设计进一步优化和提升,从而有效避免轿车行驶中前副车架开裂以及疲劳失效等问题发生,最终实现轿车的整车安全性与舒适性的完善和提升,同时对提升汽车零部件设计与制造能力也有很好的借鉴作用。

参考文献:

[1]易斌.铝合金前副车架CAE分析及试验验证[J].公路与汽运,2017(02):9-12.

[2]许江涛,郭瑞霞.基于虚拟技术某轿车前副车架疲劳试验的优化[J].南京工业职业技术学院学报,2018(04):1-4.

[3]陈俊男,陈吉清,兰风崇.基于响应面与遗传算法的前副车架轻量化优化[J].机械设计与制造工程,2019(04):73-78.

[4]洪求才,刘卫国,周大永.某款轎车变型开发中车身结构轻量化的研究[J].汽车工程,2017(02):232-236.

[5]刘千揆,陈光,陈超等.基于小偏置碰撞力匹配研究的车身前端结构改进[J].科学技术与工程,2017(14):92-96.