国产首台165 MW机组自动同步离合器的研制与应用

2020-06-22张立建沈国平

张立建,沈国平,罗 萌

(1.上海电气燃气轮机有限公司,上海 200240; 2.上海电气电站设备有限公司汽轮机厂,上海200240;3.中国船舶集团公司第七〇三研究所,哈尔滨 150078)

自动同步(Synchro-Self-Shifting,SSS)离合器,是一种通过齿轮元件传递功率的全自动型单向超越离合器。它能够根据输入、输出端转速的高低自动进行切换:当输入端相对输出端升速时,离合器自动啮合;当输入端相对输出端降速时,离合器自动脱开[1]。

20世纪60年代,英国发明了小功率SSS离合器并将其应用在联合动力的军舰上,成功地解决了军舰巡航和加速推进时的经济性问题。之后,小功率SSS离合器被广泛推广应用在军舰上。20世纪90年代,欧洲将大功率SSS离合器引入到单轴配置的燃气-蒸汽联合循环机组中,成功地解决了机组的启动速度不匹配的问题。随后,大功率SSS离合器在全球燃气轮机电厂中得以广泛应用。

2004年,上海汽轮机厂(上汽厂)引进了西门子公司的单轴、F级联合循环机组,该机组配备了一套SSS离合器。这也是国内首次引进大功率SSS离合器。离合器的引入显著提升了该单轴机组的灵活性,机组二班制调峰运行性能优异。陈倪等[2]详细论述了单轴机组中HE型机组特点和优势。从2010年开始,国内的燃气轮机市场逐渐从单纯的调峰发电向热电联产方向转变,原有的单轴调峰机组逐渐失去市场。2013年,上汽厂技术团队提出了全新的高排抽汽技术方案,论证了单轴机组采用高排抽汽供热的可行性、高效性和可靠性[3],并将该方案首次应用在单轴配置的粤电黄埔项目上。该单轴新型供热方案既提升了机组的供热效率,又节约了电厂的土建投资,深受用户喜爱。该方案的成功实施重塑了联合循环单轴机组在国内的生命力,因而离合器的需求量增加,国产化的需求变得十分迫切。

然而,SSS离合器的设计和制造难度较大,英国SSS Gears公司在全球范围内处于绝对的垄断地位。2013年底,上海电气与中国船舶集团第703研究所合作研制电站用大功率离合器,2014年150 MW凝抽背机组用离合器样机得以成功试制。2015年至2018年期间,依托“上海市青年科技启明星项目”,上汽厂开展了单轴机组用自动同步离合器的产品级研制[4]。本文将详细介绍国内首台投入商业运行的165 MW机组离合器的研制过程及应用情况,旨在说明我国已经具备了电站用大功率SSS离合器的自主研制能力。

1 离合器的技术要求

1.1 带离合器的单轴机组布置

带离合器的单轴机组轴系的连接顺序一般为透平转子、压气机转子、中间轴、发电机转子、励磁机轴、小中间轴、SSS离合器、高压转子、中低压转子。机组布置示意图如图1所示。离合器的输入端与高压转子连接,输出端与小中间轴连接。机组轴系设置两个死点,燃气轮机和汽轮机分别设置一推力轴承。由离合器来补偿来自燃气轮机端和汽轮机端的轴系热胀值。特别注意的是,当机组带负荷,转子处于热膨胀过程中,推力轴承需要承受来自于离合器齿间产生的轴向摩擦力。推力轴承选型时需要充分考虑该因素。

图1 带离合器的单轴F级机组布置图

1.2 离合器的功能需求

离合器在功能上有如下需求:

1)棘爪处于激活状态时,当汽轮机转速有超过燃气轮机转速的趋势时,离合器能够实现自动啮合;

2)当汽轮机转速有低于燃气轮机转速的趋势时,离合器能够实现自动脱开;

3)离合器在啮合状态下,能够安全可靠地传递汽轮机转子上产生的扭矩,并能够承受发电机机组发生两相短路时的短路力矩;

4)离合器的输入端转速低于500 r/min时,离合器棘爪不被激活,输入端转速高于800 r/min时,离合器棘爪处于激活状态;

5)离合器在啮合和脱开过程中,应采用防冲击式设计,避免出现硬冲击,确保离合器动作时不至于使轴系振动超过跳机值;

6)离合器具有补偿两端转子轴向热胀位移和离心力产生的轴向收缩位移的功能;

7)大功率离合器采用中继式设计。

1.3 离合器的技术指标

自动同步离合器的技术指标和参数如表1所示。

表1 单轴用离合器的技术指标及参数

2 离合器的设计

2.1 离合器的总体设计

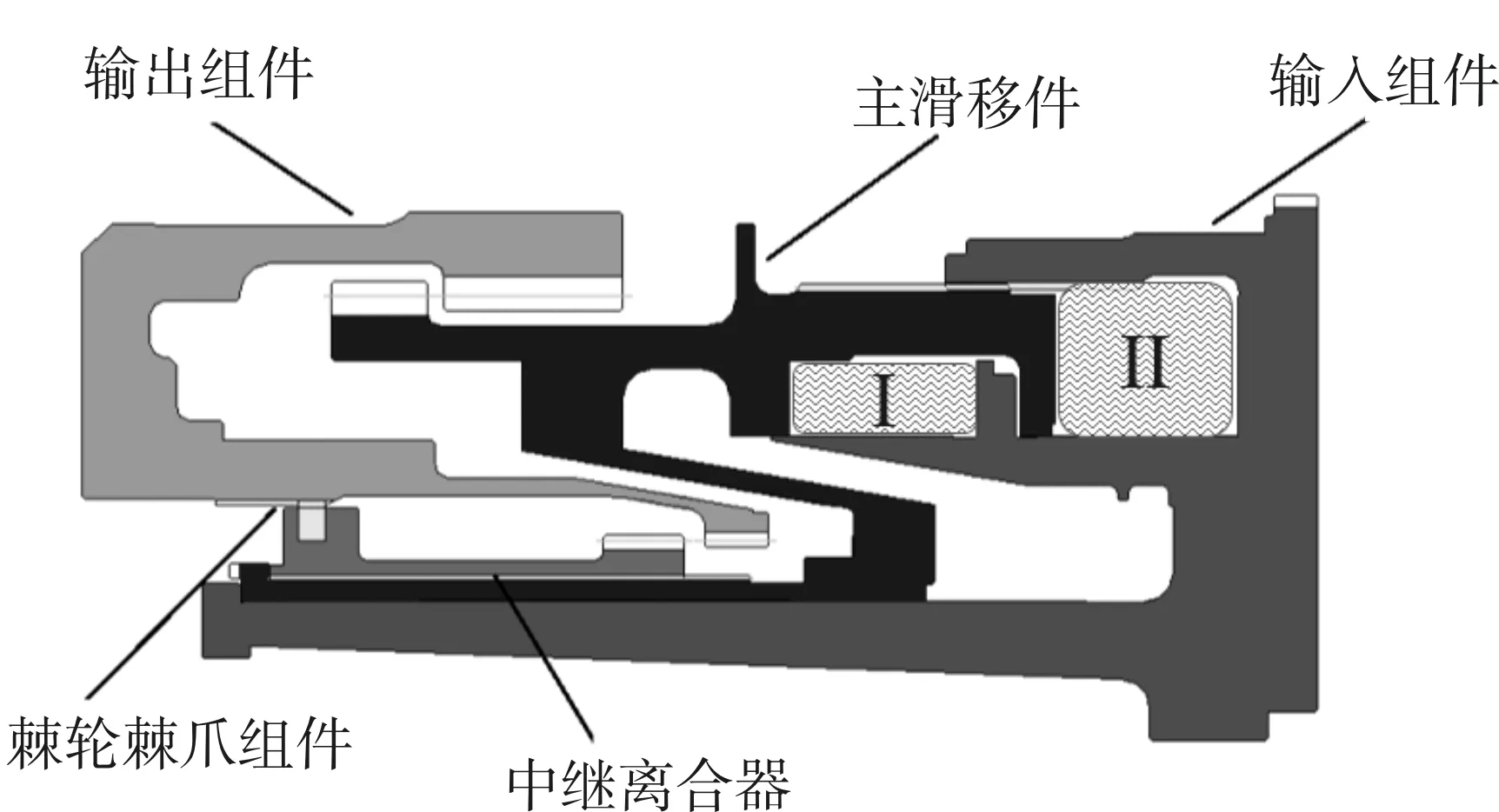

离合器由输入组件、主滑移件、输出组件、中继离合器、棘轮棘爪组件构成。装配关系如图2所示。输入组件上设有支撑环,用以支撑主滑移件。主滑移件上设有大小2个外螺旋齿,分别与中继离合器上的内螺旋齿和输入组件的内螺旋齿配合。螺旋齿可以在组件产生周向速差时向滑移件提供轴向力。采用中继式结构可以确保离合器在啮合脱开时对轴系的扰动相对较小。采用双向阻尼区域来实现防硬冲击设计。图2中的I区和II区为阻尼油腔,其间设置阻尼孔节流,无论离合器在啮合还是脱开状态下,主滑移件在移动时都会将润滑油挤压流向另一区域,从而产生阻尼效果,降低主滑移件的轴向滑移速度,有效减小了对输入组件的冲击。离合器采用一套棘轮棘爪机构实现同步,并采用合适的驱动齿宽度来满足转子轴向热位移要求。离合器的供油来自于两端轴承润滑油泄油,润滑油在离心力作用下,通过输入端和输出端的进油孔进入离合器内部,实现冷却润滑或阻尼功能。合理的润滑油油路设计是离合器安全可靠运行的重要保障。

图2 离合器示意图

2.2 离合器的工作原理

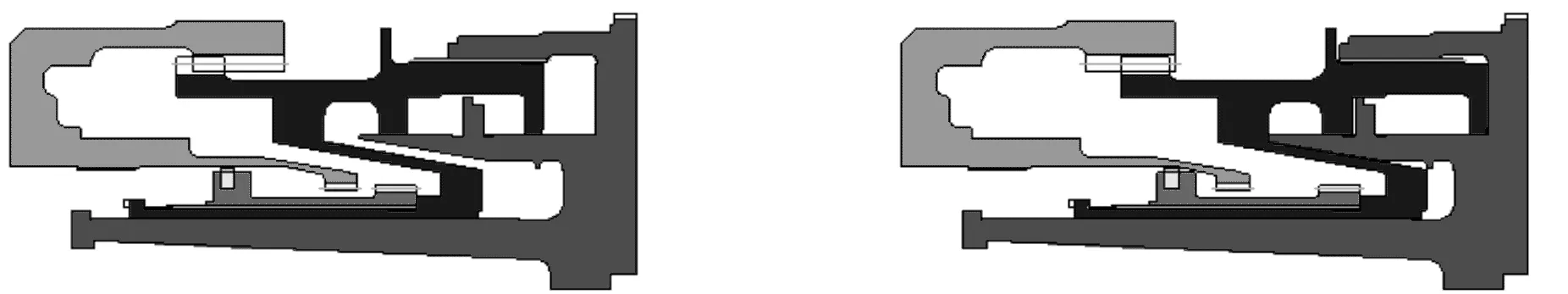

SSS离合器的工作原理是当输入组件转速有超过输出组件转速趋势,且棘轮棘爪处于激活状态时,棘爪会张开,与棘轮啮合,中继离合器在小螺旋齿的驱动下轴向移动,使中继齿啮合(直齿插入),然后主滑移组件在主螺旋齿的驱动下轴向移动,使主驱动齿啮合(直齿插入)。离合器啮合过程如图3所示。脱开过程与啮合过程相反。

(a) 脱开状态 (b) 中继滑移件动作

(c) 主滑移件动作 (d) 啮合状态

图3 离合器啮合过程状态图

联合循环单轴机组一般要求离合器具有低速保护功能,其最初目的是当燃气轮机处于静止检修状态下,汽轮机可以方便投入自动盘车。但出于机组安全考虑,一般不推荐采用此功能。在进口离合器机组盘车过程中发生过棘爪未被激活而啮合的案例。

棘轮棘爪组件低速保护功能设计原理是通过设计限速飞起机构的弹簧力与棘爪的离心力之差,来控制棘爪是否被激活。在0~500 r/min转速区间要求棘爪不被激活,在转速800 r/min以上要求棘爪被激活,在500~800 r/min转速区间,棘爪处于临界状态。棘轮棘爪工作原理如图4所示。当棘爪与棘轮啮合后,中继齿的直齿相位正好对齐,确保直齿能够顺利插入,这是离合器能够成功啮合的关键设计。

(a) 棘爪未激活

(b)棘爪被激活

图4 棘轮棘爪工作原理

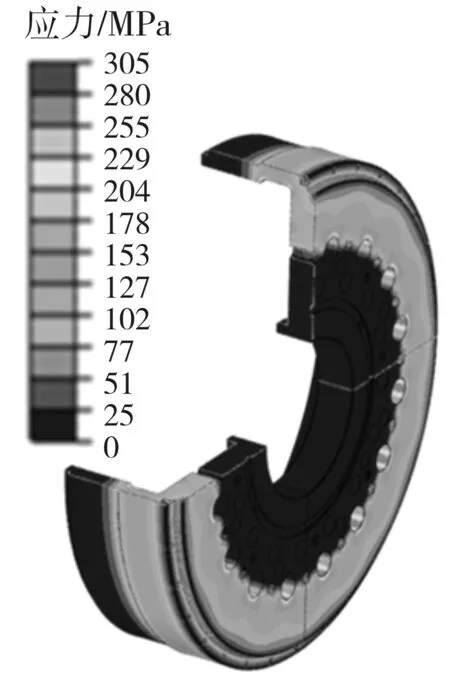

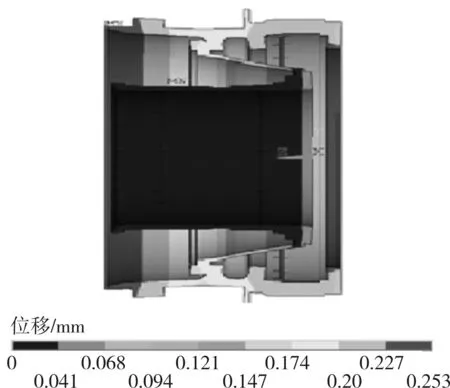

2.3 关键部件的强度与变形分析

对离合器主要传递扭矩的零部件输入齿环、主滑移齿环以及输出齿环进行了有限元计算分析,计算结果如表2所示。有限元计算的应力云图和变形云图如图5和图6所示。计算结果表明,离合器强度符合考核要求。大扭矩SSS离合器的尺寸较大(外径达到1 m) ,线速度较高(可达到157 m/s),各部件在离心力的作用下产生的变形对离合器滑移面的间隙、支撑面的间隙以及主螺旋滑移齿的间隙都会产生影响,在设计时都应当给予充分考虑,以确保离合器能顺畅地啮合和脱开。

表2 关键部件有限元分析结果

(a) 输出齿环

(b) 主滑移齿环

(c) 输入齿环

(a) 输出齿环

(b) 主滑移齿环

(c) 输入齿环

2.4 出厂试验方法和验收标准

离合器出厂前必须通过如下动态试验:

1)离合器在额定转速下进行啮合及脱开试验。离合器的输出端加速至3 000 r/min,然后输入端加速到3 020~3 080 r/min,使得离合器啮合;然后降低输入端转速至2 870~2 903 r/min,使离合器脱开。此过程重复不低于5次,记录每次的轴振动和座振情况。轴振动位移不超过80 μm,或座振速度不超过3.8 mm/s即满足验收要求。

2)离合器的超速测试。超速试验按照工作转速的110%进行,持续运行2 min。轴振位移不超过100 μm,或座振速度不超过4.8 mm/s即满足验收要求。

3)离合器超越试验(低速保护模块功能测试)。离合器的输入端静止,输出端升至3 000 r/min,然后输入端升速至盘车转速,输出端降速到0 r/min。验收要求离合器在此过程中不能啮合。

3 离合器的应用

2019年11月30日,粤电黄埔电厂1号机组首次成功实现了3 000 r/min下汽轮机与燃气轮机发电机组的同步并网,国产离合器的自动同步功能得以在联合循环机组上实现首次验证。国产离合器在机组轴承座中的安装情况如图7所示。调试期间离合器的啮合和脱开都很顺畅。离合器啮合和脱开瞬间对轴系振动扰动适中(不超过254 μm),啮合成功后机组的振动情况良好(不超过100 μm)。2020年1月5日该机组顺利通过168 h商业试运行。试运行期间联合循环机组满发,功率达到了416 MW。机组试运行期间的振动情况良好,如图8所示。SSS离合器两端的瓦振不大于1.0 mm/s(保证值为3.8 mm/s);两端的轴振小于95 μm。这里需要特别指出的是,不能以重载轴承的轴振标准来衡量SSS离合器附近

的轻载轴承(重载轴承的标准一般将轴振不大于76 μm设定为A区标准)。文献[5]明确指出“轻载轴承(如自动同步离合器的稳定轴承)在稳定运行时通常在轻载轴承近处的轴颈上会测得更高的振动位移峰-峰值。该处的振动情况需要按以机组详细设计为基础的其他准则来评判” 。根据上汽厂带离合器的机组群运行经验来看,轻载轴承附近的轴振一般在不超过125 μm时均能够保证机组安全满意的运行。

图7 国产离合器安装在机组轴承座中

图8 联合循环机组振动情况画面

4 结 论

本文介绍了国内首台165 MW机组自动同步离合器的研制,重点介绍了单轴机组用SSS离合器的技术要求、设计方案、试验方法和出厂验收标准,并介绍了其首台套应用情况。应用结果表明,国产离合器各项指标良好,满足设计要求,达到了同型号进口品牌水平。该结果具有里程碑意义,标志着我国攻克了电站用大功率SSS离合器自主研制的难题,填补了国内技术空白,实现了燃气轮机电厂核心关键传动设备的“自主可控”,为未来实现规模化国产替代打下了坚实的基础。