氢气泄爆作用下结构动力响应特性研究*

2020-06-19郝腾腾王昌建颜王吉任伟新

郝腾腾,王昌建,颜王吉,任伟新

(1. 合肥工业大学土木与水利工程学院,安徽 合肥 230009;2. 澳门大学智慧城市物联网国家重点实验室,澳门 999078;3. 澳门大学土木与环境工程系,澳门 999078)

随着化石燃料的不断消耗,能源短缺、环境污染、温室效应等问题日趋严重,氢能作为一种清洁能源,具有良好的应用前景。然而,由于氢气具有易泄漏、爆炸极限范围宽、最小点火能低等特点,在生产、储运和使用过程中极易发生爆炸事故,对结构造成破坏,并导致重大的人员伤亡和财产损失。泄爆作为一种重要的防护措施,能够有效降低爆炸灾害对结构的作用,减轻或避免爆炸带来的灾难性后果。因此,明确结构在泄爆作用下的动力响应演化规律,评估结构的抗爆性能,可为合理的泄爆设计提供理论依据。

近年来,很多学者对氢气泄爆现象和规律开展了大量实验研究,并取得了一些成果。Yang 等[1]研究了不同长宽比的泄压管道和氢气浓度对超压峰值及火焰传播行为的影响。曹勇等[2]考虑了不同点火位置及不同破膜压力对泄爆特性的作用。Wang 等[3]在1 m3的矩形容器中探究了氢气浓度对爆燃过程中超压和外部喷射火焰发展规律的影响,并对现有的超压预测模型进行了评估。Wang 等[4]和Lv 等[5]发现障碍物对泄爆过程中火焰面结构和爆炸超压有着显著影响,同时分析了障碍物和氢气浓度对压力峰值的共同作用。Zhang 等[6]研究了带有障碍物的管道中不同氢气当量比、薄膜厚度和泄爆面积等对氢气爆燃过程最大超压峰值的影响。Guo 等[7]研究表明富氢混合物泄爆过程中最大超压峰值随破膜压力单调增加,外部火焰长度则与破膜压力无关。

另一方面,部分学者对燃气爆炸作用下的结构动力响应进行了研究。周宁等[8]通过封闭管道内丙烷-空气预混气体爆炸实验,研究了不同点火能量对管壁动态应变的影响,结果表明管壁应变和爆炸压力呈现较好的一致性。Li 等[9]从实验和数值模拟两方面分析了瓦斯泄爆过程中无筋黏土砖砌体墙的位移响应,发现由于爆炸超压持续时间相对较长,结构响应模式与拟静载作用下相类似。Li 等[10]从频域角度出发,指出了氢气泄爆过程中结构加速度响应与容器内压力振荡之间的密切关系。Pini 等[11]开展了一系列氢气爆燃实验,基于实测的压力和位移数据建立和验证了用于结构动力响应计算的有限元模型。Atanga 等[12]利用实测或CFD 模拟得到的爆炸荷载,发展了一种氢气爆燃作用下结构动力响应模拟的单向耦合方法。

综上,现有研究主要集中在氢气泄爆过程中爆炸超压和火焰结构的发展规律等方面,且受实验条件限制,多以小体积容器为主,对于接近实际情况的大尺度空间实验仍较为少见,而对氢气泄爆作用下结构动力响应的研究则更加匮乏。基于此,本文中以自主搭建的大尺度ISO 标准容器为研究对象,从实验和数值模拟两个方面对结构动力响应行为展开研究。实验方面,开展一系列氢气泄爆实验,主要考虑氢气体积分数、点火位置、障碍物布置等因素的影响,并对泄爆过程中超压荷载特征和结构动力响应演化规律进行了分析。此外,基于现场环境振动试验和有限元模型修正技术,建立该结构的基准有限元模型。通过与实测结果对比,验证该模型的准确性和测量结果的有效性,为全面模拟不同工况、预测氢气泄爆作用下结构动力响应、揭示各影响因素与动力响应之间的综合定量关系提供基础。

1 实验概况

1.1 实验系统

氢气泄爆实验平台由实验舱、配气系统、点火系统和数据采集系统组成,如图1 所示。

图1 实验装置Fig. 1 Experimental setup

(1)实验舱

泄爆实验在壁厚25 mm 的大尺度ISO 标准容器方形实验舱中进行,其内部尺寸为2.5 m×2.5 m×12 m。方舱顶部纵向对称设置两列共20 个0.75 m×0.75 m 的泄爆口,其中相邻泄爆口中心纵向距离为1.15 m,横向距离为1.18 m,总泄爆面积11.25 m2,实验前采用厚0.2 mm 的聚乙烯薄膜密封以实现顶部泄爆。方舱内安装有2 个直径0.82 m、体积1 m3的圆柱形障碍物,阻塞率为28.50%,分别布置在距左端3、9 m 处,可以根据实验要求进行拆除。

(2)配气系统

配气过程中氢气体积分数难以直接测量,因此采用排空气的方法,将氢气经管道从侧面上部的进气孔充入,同时通过下部的排气孔排出空气,并根据气体分压定律,观察氢气气瓶上的压力表控制氢气的注入量,完成配气后通过电磁阀关闭进气孔和排气孔。实验舱另一侧安装有浙江亚士霸HG-9000S 型旋涡式风机用于搅拌预混气体,风量为920 m3/h,大约5 min 即可实现舱内气体循环,每次实验配气完成后,启动风机循环15 min,以确保室内气体混合充分[13]。

(3)点火系统

点火系统是通过控制高压脉冲放电电源,在两点火电极间产生电火花,点燃预混气体,点火电极可根据需要布置在方舱后端、中心以实现后端点火(back ignition, BI)、中心点火(central ignition, CI)。具体位置如图2 所示。

(4)数据采集系统

图2 传感器布置图Fig. 2 Sensor allocation diagram

实验过程中主要测量方舱内部的超压荷载和结构的位移、加速度时程数据,其中超压信号选用日本HIOKI 8860-50 型示波器采集,响应信号采用美国NI-PXIe4497 模块采集,采样频率均为10 kHz。压力传感器采用宝鸡智星ZXP660型压阻式传感器(量程0~100 kPa,精度误差<0.1%),电涡流位移传感器采用江苏东华5E110 型传感器(量程20 mm,灵敏度0.5 V/mm),通用压电式加速度传感器采用江苏东华1A110E 型传感器(量程100 g,灵敏度~5 mV/(m·s-2))。所有传感器均布置在两侧面距离底面1.25 m 的纵轴上,其中含10 个压力传感器PT1~PT5、PT6~PT10,分别安装于实验舱右侧和左侧的壁面上,距左端0.75、3.25、6.25、9.25、11.75 m;含3 个位移传感器D1~D3,通过支架固定在实验舱右侧,垂直于壁面,分别距左端3、6、9 m,用于测量壁面法向位移;含6 个加速度传感器A1~A3、A4~A6,分别安装于实验舱右侧和左侧的壁面上,距左端3、6、9 m,用于测量壁面法向加速度。具体安装和测点布置如图1~2 所示。

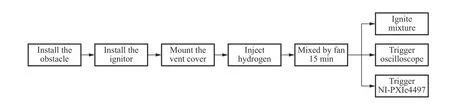

1.2 实验流程

实验操作流程如图3 所示,首先,根据实验工况布置障碍物,在相应位置安装点火电极,并用薄膜密封泄爆口。然后,将氢气经管道充入方舱,配气完成后,关闭进气孔和排气孔,开启防爆风机对舱内预混气体循环15 min,使其在方舱内均匀分布。关闭防爆风机后静置2 min,以保证舱内气体保持较低的湍流强度,然后开启点火装置供电电源点燃预混气体,同时产生电信号,通过示波器和NI 数据采集设备内置的电平触发功能,开始相关实验数据的记录,实现各项数据同步采集,以便于后期对超压荷载作用下结构动力响应特性的分析。由于实验过程持续时间较长,实验中初始温度和压力存在一定波动,分别为室外环境温度(约293~303 K)和室外大气压力(约100.09 kPa)。

图3 实验流程Fig. 3 Operation process

1.3 实验工况

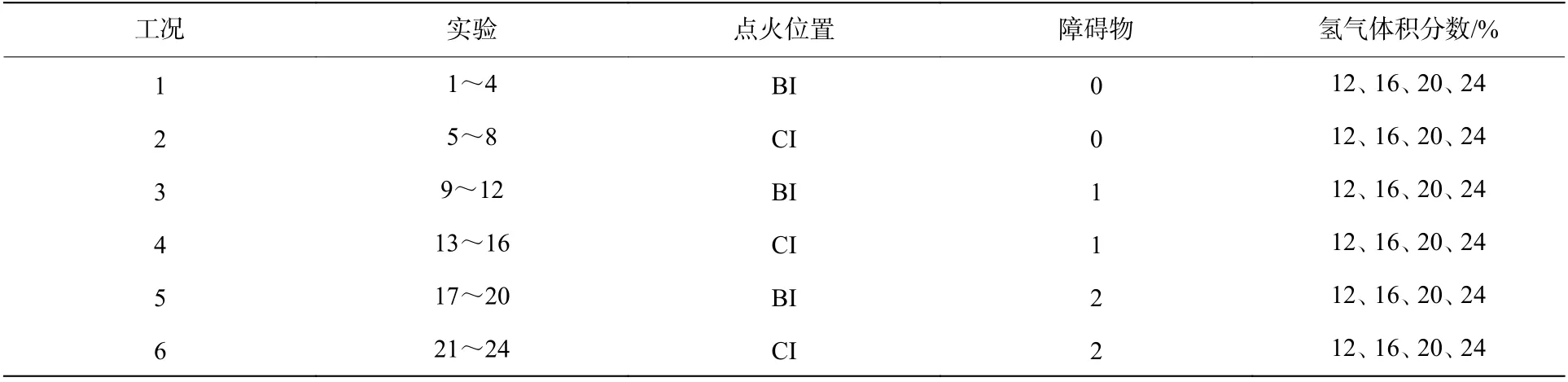

主要考虑氢气体积分数、点火位置、障碍物布置等因素对泄爆过程中结构动力响应发展规律的影响。根据点火位置和障碍物的布置情况,分为6 个工况,包括24 次实验,顶部的20 个泄爆口全部用于压力泄放,具体工况设置如表1 所示。

表1 实验工况Table 1 Test cases

预混气体的氢气体积分数分别为12%、16%、20%、24%,可按下式计算:

2 实验结果与分析

2.1 方舱内超压荷载曲线分析

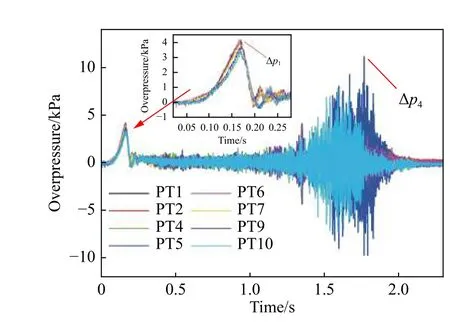

图4 实验4 中各测点超压时程曲线Fig. 4 Overpressure time-history curves from different sensors in test 4

明确结构所受的爆炸荷载是动力响应分析的基础,在氢气泄爆过程中,结构内超压荷载的大小及其分布受到诸多因素影响,因此,必须首先了解作用在结构上的超压荷载时程曲线特征。图4 是实验4 中各测点典型的超压时程曲线。由图4 可以看出,预混气体被点燃后,结构内部超压缓慢上升,达到一定阈值后,泄爆口处的聚乙烯薄膜破坏,部分未燃气体及燃烧产物泄放排出,此时如果室内燃烧产生气体引起的压力上升速率大于泄放排出气体导致的压力下降速率,则压力继续升高,反之压力开始降低,而当两者相等时将产生首个超压峰值Δp1。泄爆口的打开引起了气流扰动,导致流体热力学参数的改变和热释放率的波动,从而激起声压的振动,声波在室内多次反射后形成爆炸波,进一步加强了声压的振动,再次引起流体热力学参数的改变,形成一个闭合的正反馈机制,最终产生高频周期振动的剧烈不稳定燃烧现象。这种不稳定燃烧使得燃烧速率迅速增大,从而产生超压峰值Δp4[14-15]。此外,由于方舱内部纵向尺寸较大,使得各点超压峰值有所不同,但各测点超压时程曲线形状相似,超压发展规律相同,因此后续分析中,均取PT2 处压力传感器测得的超压时程数据为例进行阐述。

2.2 方舱外壁位移曲线分析

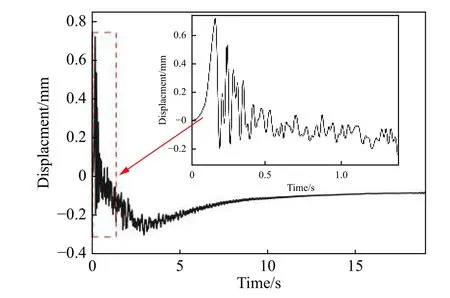

图5 是实验4 中位移传感器D1 处典型的结构位移时程曲线。由图5 可知,随着氢气-空气预混气体被点燃,结构位移首先迅速上升,达到峰值后不断衰减,并伴随上下波动,甚至保持负向位移,在2.92 s 左右达到最小值后缓慢恢复,最后在上下震荡中达到稳定状态。对比图4 可以看出,在2.20 s 后方舱不再受超压荷载作用,而结构仍继续产生负向位移,该现象形成的原因还有待进一步的研究,本文中将着重分析超压荷载作用阶段方舱外壁位移响应的演变规律。

图5 实验4 中D1 处的位移时程曲线Fig. 5 Displacement-time curve at D1 in test 4

图6 给出了工况2 时不同氢气体积分数下PT2 处的超压时程曲线和D1 处的位移时程曲线。通过对比分析,可以发现,在首个超压峰值Δp1作用阶段,结构位移随着超压突变而发生变化,具有相同的变化趋势,并出现最大位移。而在Δp4作用阶段,结构位移整体变化趋势未发生较大变化,仅出现上下震荡。结合已有的研究成果[16],根据爆炸荷载的作用时间与结构固有周期的比值,可以利用超压-冲量曲线将结构响应和损伤效应分为3 个区域,即冲量区、动态区和准静态区。通过后文表2 中的实测模态识别结果可知,结构的一阶频率(最小固有频率)为17.34 Hz,即最大固有周期为0.058 s,而工况2中Δp1阶段的作用时间为0.114 5~2.031 1 s,相对结构固有周期较长,超压荷载作用属于准静态区,因此产生的结构动位移较小,该区域内超压峰值决定着结构破坏变形。在Δp4作用阶段,超压荷载存在高频振荡,单个脉冲信号作用时间极短,超压荷载作用属于冲量区,结构没有足够的时间产生明显的变形。值得注意的是,如图6(d)所示,随着氢气体积分数的增加,Δp1作用时间逐渐减小,当氢气体积分数为24%时,该阶段结构位移与超压曲线变化趋势虽然仍保持一致,但位移变化略有延迟。这是由于超压荷载作用已接近动态区,在动力荷载作用下,有阻尼体系的动力响应(位移、速度、加速度)一定滞后动力荷载一段时间,即存在反应滞后现象,荷载频率越大,作用时间越短,结构的动力响应滞后时间也越长[17]。

图6 工况2 的位移和超压时程曲线Fig. 6 Displacement and overpressure time-history curves for case 2

2.3 方舱振动加速度曲线分析

考虑惯性力的影响是结构动力学和静力学的本质区别,而惯性力与结构质量、加速度有关,因此具体来说,要看外部荷载是否引起结构产生较大的加速度。图7 给出了工况2 时不同氢气体积分数下A1 处的加速度时程曲线。如图7 所示,在Δp1作用阶段,结构未产生较明显的加速度,惯性力可以忽略不计,因此该阶段的响应分析可以按静力问题处理,这与超压作用时间相对较长有关。而在Δp4作用阶段则不同,由于该阶段超压荷载存在高频振荡,使得作用在结构上的冲量迅速发生变化,引起结构产生较大的加速度,进而导致结构受到较大的惯性力作用,并用以平衡结构所受超压荷载中的绝大部分,因此,对比图6 可以发现当氢气体积分数大于12%时,该阶段结构外壁加速度与对应实验中超压荷载时程曲线波形相似,变化趋势保持一致。此外,由图7(d)可以发现,在实验8 中Δp1作用阶段,结构开始出现了较小的加速度变化,也再次说明此时超压荷载作用已接近动态区,结构响应已含有动力效应。

2.4 峰值分析

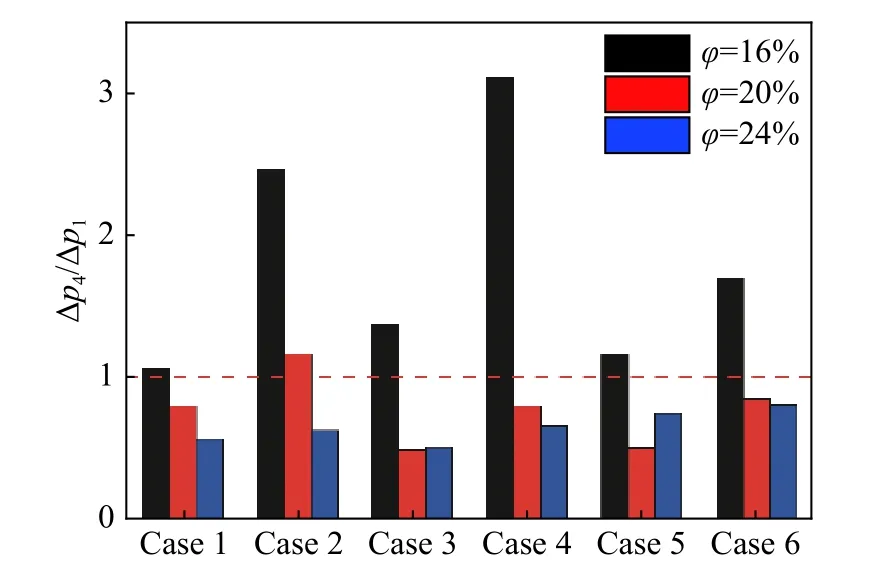

根据上述对超压和响应时程曲线演化规律的探究,可以发现,在本实验条件下,首个超压峰值Δp1和不稳定燃烧引起的超压高频振荡Δp4是泄爆过程中占主导作用的压力峰值,分别决定了结构的位移和加速度变化。图8 给出了不同工况下Δp1和Δp4的比值,其中氢气体积分数为12%时,未出现超压峰值Δp4。由图8 可知,中心点火时两者比值要高于后端点火的工况,根据Δp1和Δp4形成机制不难推测,当中心点火时火焰向两端传播,声波的反射更加强烈,加剧了火焰的不稳定性,进而导致了更高的超压峰值Δp4。此外,当氢气体积分数为16%时,Δp4要大于Δp1,而当氢气体积分数为20%和24%时,除工况2 外,其余工况Δp1均高于Δp4,尤其是在中心点火的情况下,随着氢气体积分数的增加,两者之间的比值逐渐缩小。这可能是由于氢气体积分数较低时,火焰传播速度相对较低,声波在ISO 标准容器内发生多次反射,而随着氢气体积分数增加,燃烧剧烈,Δp1随之增加,声波在ISO 标准容器内的反射次数减少,正反馈机制[15]相对削弱,使得Δp4随之降低,两者之间比值随之减小。

图7 工况2 的加速度和超压时程曲线Fig. 7 Acceleration and overpressure time-history curves for case 2

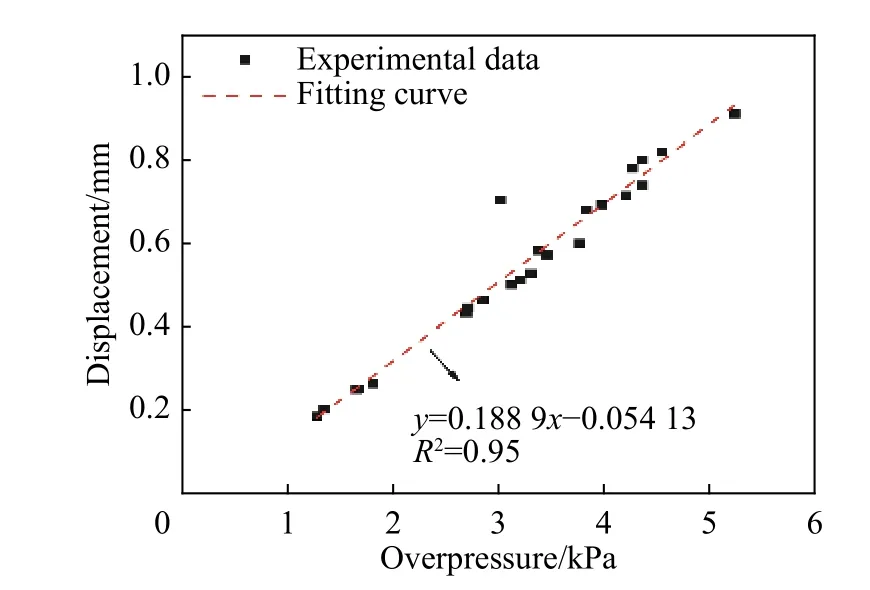

结构抗爆设计时,研究人员往往更关心结构在泄爆过程中的最大变形,结合对位移时程曲线的分析,对各实验中Δp1段的超压峰值与位移峰值进行了线性拟合,拟合结果如图9 所示,相关系数R2达到0.95,表明两峰值间采用线性拟合效果良好,进一步说明了本实验条件下Δp1作用阶段超压荷载引起的结构动位移较小,属于准静态加载,氢气泄爆引起的结构变形与内部超压具有较好的一致性,同时表明结构的破坏变形仅由首个超压峰值Δp1决定。

图10 给出了不同工况下方舱外壁D1 处位移峰值和A1 处加速度峰值与氢气体积分数的关系,其中图10(a)、(c)为方舱内仅布置1 个障碍物时后端点火和中心点火的情况,图10(b)、(d)为中心点火时方舱内障碍物个数不同的情况。由图10(a)、(b)可以看出,在本实验条件下,位移峰值随氢气体积分数增大而增大,而点火位置及障碍物的布置对位移峰值无显著影响,这是由于结构变形由首个超压峰值Δp1决定,而顶部泄爆口全部打开,压力泄放效果明显,氢气体积分数是影响首个超压峰值Δp1的主要因素。由图10(c)可知,对于加速度峰值不同的是,其同时还会受到点火位置的影响,可以发现,中心点火时加速度峰值要明显大于后端点火的情况,这是由于结构加速度由超压峰值Δp4决定,中心点火时,声波的反射更加强烈,加剧了火焰的不稳定性,超压峰值Δp4要高于后端点火,进而产生更大的加速度和惯性力,用以平衡结构表面受到的内部超压荷载。由图10(b)、(d)可知,随着氢气体积分数的增加,位移和加速度最大值出现在不同个数障碍物的工况下,表明障碍物的数量对结构动力响应的影响并非单调关系。

图8 不同工况下Δp4 和Δp1 的比值Fig. 8 Ratios of Δp4 to Δp1 for different cases

图9 超压峰值和位移峰值关系拟合曲线Fig. 9 Fitting curve of displacement peak value and overpressure peak value

图10 响应峰值与氢气体积分数关系Fig. 10 Variations of displacement and acceleration with hydrogen volume fraction

3 数值模拟

由于氢气泄爆实验研究成本较高,危险性大且布置的测点有限,为进一步分析结构在氢气泄爆作用下的动力特性,建立一个能够全面、正确反映结构真实行为的基准有限元模型就尤为重要。因此,本节首先建立结构初始精细化有限元模型,并利用现场环境振动测试得到的结构频率信息构造模型修正的目标函数,进而在灵敏度分析的基础上选择待修正参数,通过对目标函数值的不断优化,实现对初始有限元模型的修正,从而得到能够准确反映结构真实动力特性的基准有限元模型。

3.1 初始有限元模型

为提高结构抗爆能力,实验舱外壁布置有纵向和横向的加劲肋,为典型的板梁结构,其中,方舱壁厚25 mm,加劲肋宽3 mm、高8 mm,材料均采用Q235 钢。根据设计图纸中的结构几何尺寸和材料特性,并忽略部分对结构几何特征影响较小的孔洞(如进气孔、排气孔、测试孔等),对方舱进行精细化有限元建模。方舱钢板采用Shell 181 壳单元进行模拟,加强筋采用Beam 188 梁单元进行模拟,两者采用共用节点和截面偏置的方式模拟实际焊缝连接,且不考虑焊接处的材料特性变化;侧面预混气体循环系统对结构的影响以附加质量的方式简化处理,采用Mass 21 质量单元进行模拟;支座的模拟直接通过在相应位置节点施加自由度约束实现。材料的初始弹性模量取206 GPa,初始密度取7 850 kg/m3。

3.2 环境振动测试

为验证有限元模型的准确性,获得结构的实测动力特性,对方舱进行了现场环境振动试验,测试内容为侧面、顶面、底面的面外法向自振特性,不含扭转。整个测试过程共分4 个测试组,每组单独测量一个面板,各组包括10 个测点,布置在各面板纵轴上。现场测试采样频率为200 Hz,采样时长20 min。

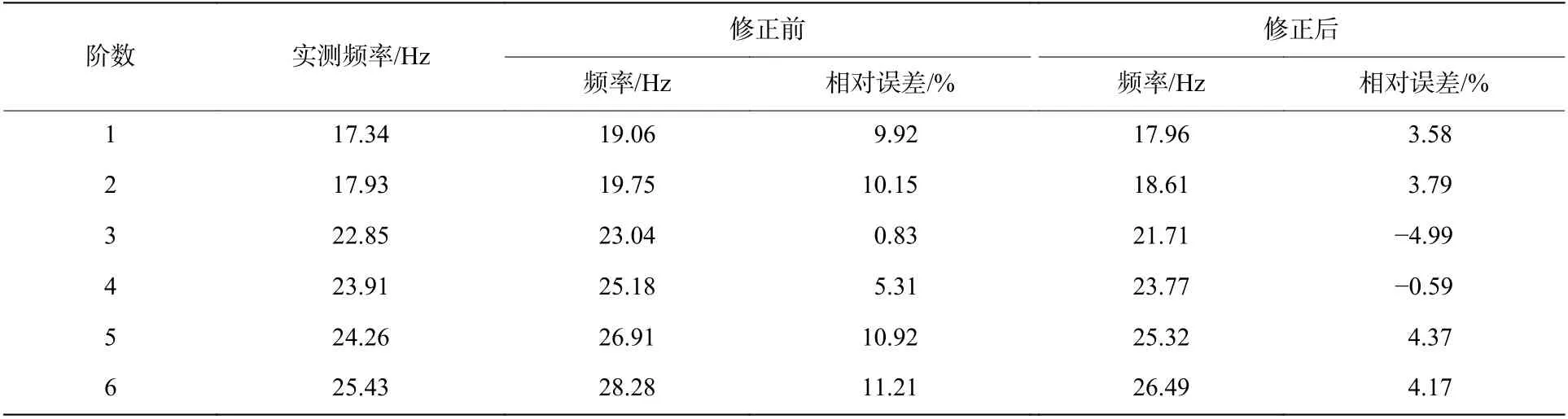

3.3 模态参数识别

利用随机子空间法[18]和频域分解法[19]进行模态参数识别,并将识别出来的模态参数进行对比校核,得到试验模态分析结果,如表2 所示。与有限元计算结果对比可以看出,除3 阶、4 阶外各阶频率相对误差达到10%左右,这是由于模型简化、设计图纸与结构实际情况不同导致的建模误差以及计算过程中不可避免地存在离散化等因素[20],使得初始有限元模型不能全面正确反映实际结构的真实动力行为,因此需要利用试验模态识别结果进行修正。

表2 修正前后有限元模型计算结果和实测结果比较Table 2 Comparisons of natural frequencies between the simulation and test results before and after model updating

3.4 有限元模型修正

在模型修正前通过工程经验和参数灵敏度分析,选取钢板厚度、弹性模量、密度以及加强筋厚度、高度、弹性模量作为待修正的参数。通过频率残差建立模型修正的目标函数:

由表2 可知,修正后的有限元模型的频率计算值与实测结果吻合较好,相对误差控制在5%以内[21],表明修正后的有限元模型能够更好地反映结构的真实动力特性,但对该模型用于预测氢气泄爆作用下结构动力响应的准确性还需要进一步的实验探究。

3.5 响应预测结果对比

为更好地模拟实际工况,验证基准有限元模型的准确性和实测结果的有效性,在ANSYS 瞬态分析过程中,考虑到超压荷载在方舱内纵向分布上的差异,以相邻两测点连线的中点为界,将整个方舱分为10 个区域,各区域内均匀加载该区域内对应测点的实测超压荷载时程曲线,具体区域划分如图11 所示。

图11 方舱内壁荷载分区Fig. 11 Load division on inner surface of container

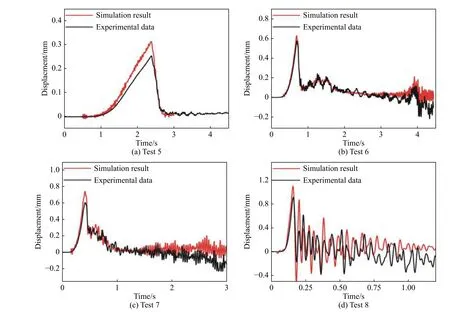

图12 给出了工况2 下测点D1 处的实验数据和数值模拟结果。由图12 可以看出,数值模拟结果相对实测结果位移峰值较大,但到达时间相同,波形也较为接近,吻合较好,表明了测量结果的有效性和数值模拟的准确性。然而随着氢气体积分数的增加,方舱内超压荷载出现高频振荡,该阶段计算结果与实测结果仍有差别。这主要是由于实验过程中超压荷载在各区域内分非均匀分布,同时有限元计算过程中设置的瑞利阻尼不能完全模拟实际情况,且计算过程中未考虑应变率及温度对材料特性的影响。但是对于结构抗爆设计,研究人员往往更关心结构最大变形,因此该基准有限元模型仍可以用于氢气泄爆作用下结构动力响应的预测。

图12 基于基准有限元模型的预测响应与实测结果对比Fig. 12 Comparisons of displacements between simulation result and experimental data

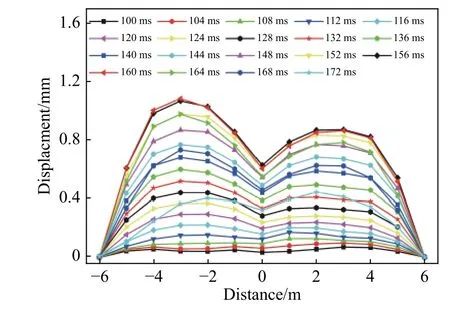

为获得结构整体变形情况,以实验8 的有限元计算结果为例,提取侧面纵轴上部分位置不同时刻的位移分布曲线,如图13 所示,其中横坐标表示数据点距方舱中部的距离,并以方舱左端为负。由图13 可知,在160 ms 时刻结构达到位移峰值,164 ms 之后结构位移减小,但整个过程结构变形形状一致,未出现板格的局部变形,这主要是由于加劲肋相对侧面面板刚度较小,面板传递给加劲肋的动反力使其迅速进入机构状态,使得两者作为一个整体一起发生运动[22]。另外,跨中位置处位移最小,这是由于方舱整体为前舱和后舱通过法兰连接,使得跨中刚度相对两侧较大。

图13 侧面纵轴上不同时刻结构位移分布曲线Fig. 13 Displacement distribution curves of lateral longitudinal axis at different times

4 结 论

以大尺度ISO 标准容器为研究对象,利用自主搭建的实验平台进行了一系列泄爆试验,分析了结构内部超压荷载特征和动力响应演化规律,并建立了该容器的基准有限元模型,用于该结构在氢气泄爆作用下动力响应预测的数值模拟。在本次实验研究范围内,得到以下结论。

(1)氢气泄爆过程中首个超压峰值Δp1和不稳定燃烧引起的超压高频振荡Δp4是主要的超压峰值,分别决定了结构的位移和加速度变化。由于中心点火时火焰向两端传播,声波的反射更加强烈,加剧了火焰的不稳定性,使得中心点火时Δp4与Δp1的比值要高于后端点火的情况。当氢气体积分数为16%时,Δp4高于首个超压峰值Δp1,而随着氢气体积分数的增加,Δp1逐渐超过Δp4。

(2)由于Δp1作用时间相对结构固有周期较长,超压荷载属于准静态荷载,该阶段结构位移与方舱内超压趋势一致,两者峰值之间保持线性关系。Δp4作用阶段,超压荷载属于冲量荷载,引起结构产生较大的加速度变化,进而导致结构受到较大的惯性力作用,并用以平衡结构所受超压荷载中的绝大部分,因此该阶段结构未产生明显的变形,外壁加速度与超压荷载时程曲线波形相似,变化趋势一致。

(3)由于压力泄放程度较大,点火位置及障碍物布置对方舱外壁位移变化无显著影响,氢气体积分数对结构变形起主导作用,且位移峰值随着氢气体积分数的增大而增大。结构加速度由超压峰值Δp4决定,因此还受点火位置的影响,在中心点火时,火焰的不稳定性更加强烈,超压峰值Δp4要高于后端点火,进而产生更大的加速度和惯性力,用以平衡结构表面受到的内部超压荷载,使得加速度峰值要大于后端点火的情况。此外,障碍物数量对结构动力响应的影响并非单调关系。

(4)基于现场环境振动测试结果,建立了该结构的基准有限元模型,通过对实验工况的数值模拟研究,结构位移预测结果与实验结果基本一致,验证了实验测量结果的有效性和数值模拟的准确性,表明该模型可进一步用于不同工况下氢气泄爆荷载作用下结构动力响应的预测和分析。通过提取侧面纵轴上部分位置不同时刻的位移分布曲线,发现在位移达到峰值前,结构变形形状一致,未出现板格的局部变形,且跨中处位移最小。