聚乙烯泡沫单填充纸瓦楞管的轴向跌落冲击缓冲吸能特性*

2020-06-19韩旭香郭彦峰付云岗吉美娟

韩旭香,郭彦峰,韦 青,付云岗,吉美娟,张 伟

(西安理工大学包装工程系,陕西 西安 710048)

瓦楞、蜂窝、泡沫等多孔固体材料及其结构在汽车、航空航天、军工/民用产品包装防护等领域具有广阔的工程应用前景,其力学行为、缓冲吸能和减振降噪等特性备受关注[1-3]。其中,纸瓦楞是二维夹芯多孔材料,比强度和比刚度高、成本低、环保性好,多应用于冲击防护与产品运输包装领域。高德等[4]、Sek 等[5]、Wang[6]、Wang 等[7]、Guo 等[8]研究了双瓦楞纸板、多层瓦楞纸板、X-PLY 型瓦楞纸板的静态压缩性能和动态缓冲特性,结果表明纸瓦楞夹层结构具有优异的缓冲性能。塑料泡沫属于三维多孔材料,Castiglioni 等[9]、王文康等[10]、徐立志等[11]研究分析了聚乙烯、聚苯乙烯和聚丙烯泡沫材料的压缩性能和缓冲吸能特性,结果显示聚合物泡沫也具有优良的抗冲击性能。为了改善薄壁管状结构的缓冲吸收特性,国内外学者们采用了泡沫填充薄壁管的方式,卢子兴等[12]、Hou 等[13]、杨智春等[14]、Niknejad 等[15]研究了刚塑性泡沫填充圆管、泡沫铝填充铝方管和多层铝方管、聚氨酯泡沫填充铝合金方管的轴向动态压缩行为和能量吸收特性。研究人员还提出利用瓦楞(波纹)易变形的特性来改进薄壁管,如张平等[16]、Liu 等[17]研究了纵向波纹钢、铝圆管的轴向动态压缩变形模式和能量吸收特性。冯丽娜等[18]分析了纵向和环向碳纤维波纹夹层圆柱壳在轴向压缩载荷作用下的力学性能。Eyvazian 等[19]研究表明,在轴向静态加载作用下,波纹铝圆管具有降低初始峰值载荷和控制失效机理的作用,并提出了修正的简化超折叠单元理论。Su 等[20]研究了一种新型波纹芯夹层钢圆管的初始塌陷和褶皱变形等准静态轴向压缩行为,分析了结构参数对初始压溃载荷和能量吸收特性的影响。Deng 等[21]采用ABAQUS/Explicit 模块模拟研究了横向星形夹层管、正弦波形瓦楞夹层管的准静态轴向吸收性能,发现瓦楞夹层管比星形夹层管具有更高的耐撞性、更大的吸能特性及更好的变形稳定性。Mahbod 等[22]对比研究了准静态轴向和斜向压缩条件下的泡沫铝填充纵向瓦楞碳纤维圆管的变形模式和能量吸收特性,发现填充泡沫材料可以改善复合材料瓦楞管的吸能特性。借鉴上述研究思路,针对军工/民用产品的冲击防护与运输包装,康健芬等[23]开展了纸瓦楞管轴向压缩及吸能特性的研究工作,实验分析了在轴向静态压缩作用下管结构参数和压缩速率对纸瓦楞管的变形模式及缓冲吸能特性的影响规律。

本文中,利用聚乙烯泡沫对纸瓦楞管进行单填充的缓冲吸能结构,重点研究在轴向静态和跌落冲击压缩条件下,聚乙烯泡沫单填充正四、五、六边形纸瓦楞管的压缩变形特征和缓冲吸能特性,以期为这类非金属类缓冲吸能结构的进一步优化设计和工程应用提供理论依据。

1 试样结构与测试方法

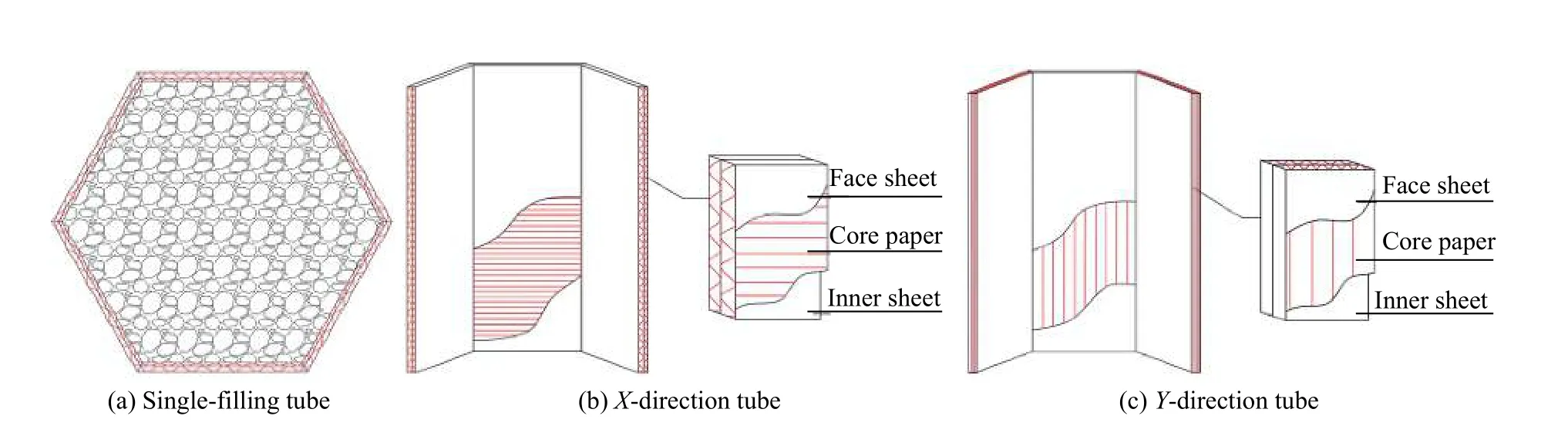

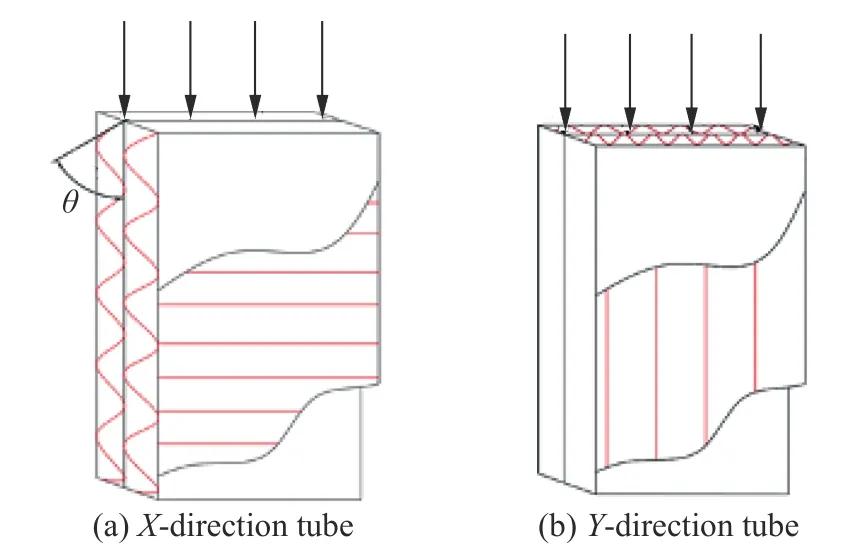

本研究采用的试样为聚乙烯泡沫单填充纸瓦楞管,结构如图1 所示。它由纸瓦楞管和内部填充的发泡聚乙烯(expandable polyethylene,EPE)闭孔泡沫组成,如图1(a)所示。聚乙烯发泡材料密度为16.4 kg/m3,瓦楞管是由BC 型瓦楞纸板经过模切、压痕、粘合制成的正四、五、六边形管状结构。BC 型瓦楞纸板厚度为7.0 mm,边压强度为6 771 N/m,面(里)纸为定量180 g/m2、厚度0.23 mm 的牛皮纸,芯纸为定量140 g/m2、厚度0.27 mm 的瓦楞纸。聚乙烯泡沫单填充纸瓦楞管的结构参数与跌落冲击参数如表1 所示,结构参数包括管方向、管横截面形状、管长比,跌落冲击参数包括跌落高度和重锤质量。以编号形式为CTnd-l1/l2-SF-H/M 的试样为例,其中,CT 表示纸瓦楞管;n 为管横截面边数;d 为管方向,X 向代表管轴向与瓦楞纸板的波纹方向平行,如图1(b)所示,Y 向代表管轴向与瓦楞纸板的瓦楞方向平行,如图1(c)所示;l1为管横截面边长;l2为管长度;SF 表示单填充;H/M 表示跌落冲击参数,H 为跌落高度,M 为重锤质量。对于静态压缩试样则利用压缩速率代替跌落冲击参数条件。

试验之前,参考GB/T 4857.2 《包装运输包装件温湿度调节处理》,在温度为20 ℃、相对湿度为65%的环境条件下对所有试样预处理24 h。轴向静态压缩试验参照GB 8168 《包装用缓冲材料静态压缩试验方法》,选用HT-2402 电脑伺服控制材料试验机,上压板以12 mm/min 的恒定速率沿管轴向压缩试样至变形量为85%,数据处理系统自动记录载荷和位移结果。轴向跌落冲击试验参考GB 8167 《包装用缓冲材料动态压缩试验方法》,选用DY-3 冲击试验机,利用方形冲击块对试样横截面施加面跌落冲击载荷,系统记录冲击加速度时程曲线和位移-时间曲线,摄像机记录试样变形图。

图1 EPE 单填充纸瓦楞管的结构Fig. 1 Structures of EPE single-filled paper corrugation tube

表1 试样结构参数与跌落冲击参数Table 1 Parameters of sample structures and drop impacts

2 轴向静态缓冲吸能特性

2.1 压缩变形特征

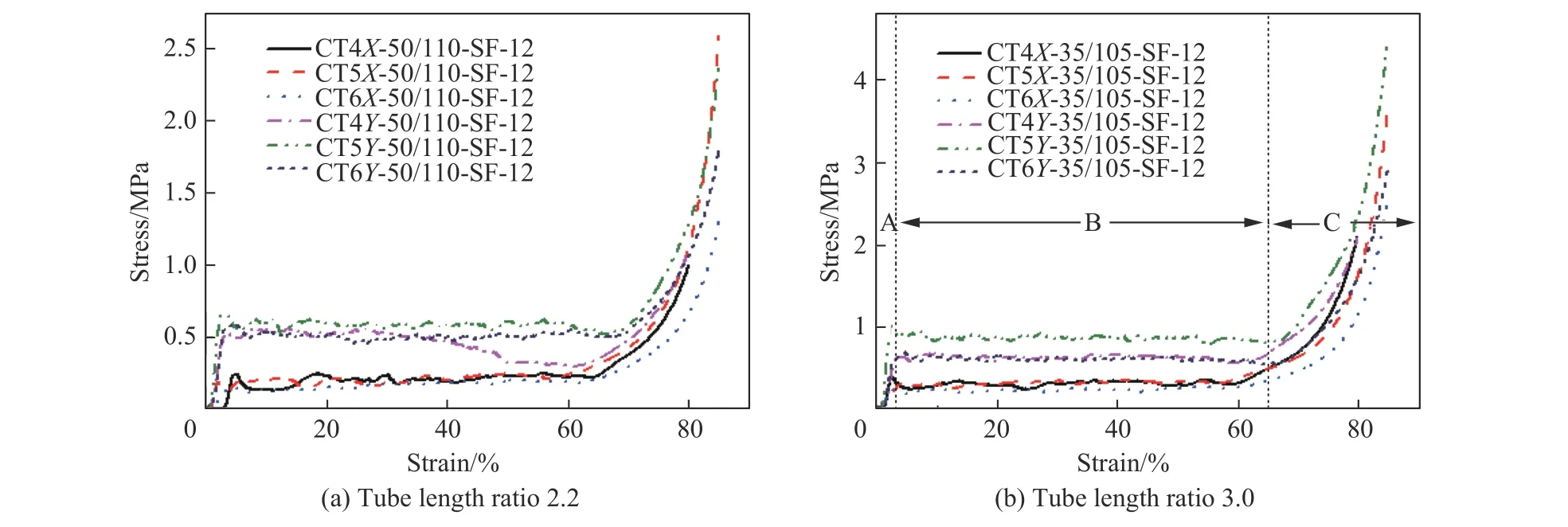

通过对比分析管方向、管横截面形状、管长比不同的聚乙烯泡沫单填充纸瓦楞管在12 mm/min 压缩速率条件下的轴向压缩变形及应力应变曲线特征,发现单填充管在受到轴向准静态压缩力时会发生渐进屈曲变形,其静态压缩变形曲线可划分为线弹性、塑性平台和密实化3 个阶段,如图2(b)所示。纸瓦楞管与聚乙烯泡沫之间的相互作用会影响结构的力学性能,在静态压缩载荷作用初始阶段,它们都处于线弹性状态,由于纸瓦楞管的刚度比聚乙烯泡沫大得多,因此纸瓦楞管会先发生弹性屈曲,此时泡沫体积减小产生的应力较低,随着压缩量的增加,纸瓦楞管与泡沫材料相互作用,纸瓦楞管被逐渐压溃,同时聚乙烯泡沫在压缩载荷作用下,孔穴内被封闭的气体会产生回复力,这使得孔穴的坍塌应力提高,从而改善纸瓦楞管的能量吸收特性。管长比为2.2 和3.0 的聚乙烯泡沫单填充正四、五、六边形纸瓦楞管的轴向静态压缩变形曲线如图2 所示。由图2 可知,Y 向单填充管的塑性平台区间比X 向单填充管长,且弹性阶段、塑性平台阶段的应力皆比X 向单填充管高。试样编号为CT6X-50/110-SF-12 和CT6Y-50/110-SF-12 的静态压缩变形对比情况如图3 所示。由图3 可知,X 向单填充管在底部的管壁首先出现褶皱,随着载荷继续增加,顶端的管壁也出现褶皱,随后褶皱在上下两端均匀出现,直至整个试样被压溃;Y 向单填充管只有顶端管壁出现褶皱,且褶皱更加细密,层层堆积,在压缩至360 s 时发生坍塌。

图2 轴向静态压缩应力应变曲线Fig. 2 Stress and strain curves of axial static compression

图3 轴向静态压缩变形Fig. 3 Deformation of axial static compression

2.2 静态缓冲吸能特性

利用比吸能(specific energy absorption,ea)、压缩力效率(crush force efficiency,ηcf)、行程利用率(stroke efficiency, Δs)、比总体效率(specific total efficiency,ηt)来评价聚乙烯泡沫单填充纸瓦楞管的缓冲吸能特性[24-25]。ea为试样进入密实化之前的总吸能E(total energy absorption)与质量m 的比值。ηcf指平均压溃载荷Fm与初始峰值载荷Fmax的比值。 Δs定义为结构密实化之前位移变形量δ 与管长度l2的比值。ηt指单位管长度的比吸能与初始峰值载荷Fmax的比值。

2.2.1 管方向的影响

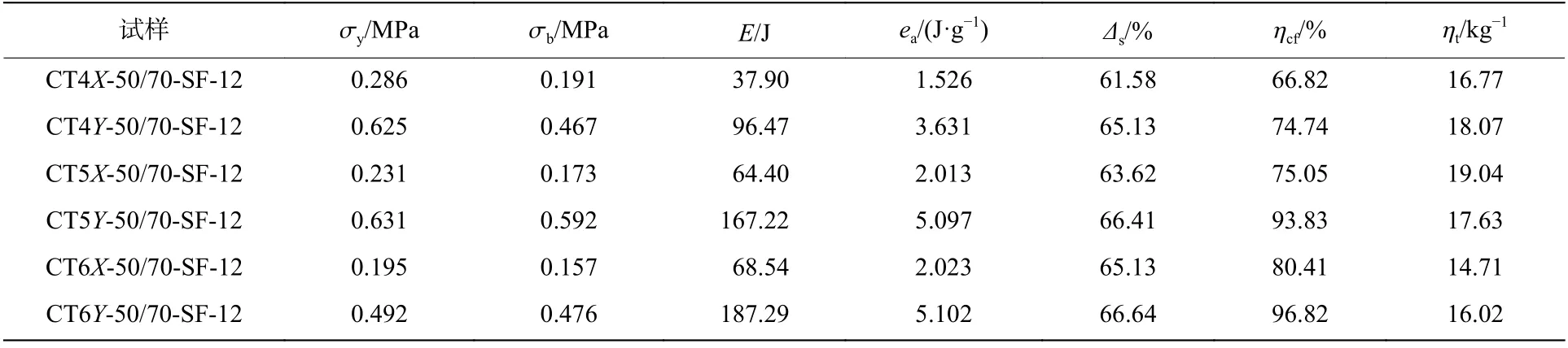

Y 向单填充管的屈服应力、平均压溃应力、总吸能、比吸能和行程利用率皆大于X 向单填充管,其静态压缩缓冲吸能特性更优良。这是由于Y 向单填充管的轴向静态压缩是沿着瓦楞方向,瓦楞芯层与面层配合生成较大的抵抗力,而X 向单填充管是沿着瓦楞波纹方向形成的折叠变形,因此Y 向单填充管在静态压缩载荷作用下的应力高于X 向单填充管。管长比为1.4 的X 向、Y 向单填充管静态压缩缓冲吸能特性计算结果对比如表2 所示。其中,σy、σb分别表示屈服应力和平均压溃应力。由表2 可知,Y 向聚乙烯泡沫单填充纸瓦楞管的屈服强度、总吸能和比吸能可达到X 向单填充管的约2.5 倍,平均压溃应力可达到X 向单填充管的约3.0 倍,行程利用率大于X 向单填充管,说明Y 向单填充管的缓冲吸能特性优于X 向单填充管。

表2 不同管方向的静态缓冲吸能特性比较Table 2 Comparison of static cushioning energy absorption for different tube directions

2.2.2 管横截面形状的影响

正四、五、六边形单填充管的总吸能、比吸能、行程利用率随着管横截面边数的增加皆呈增加趋势,正六边形单填充管的轴向静态缓冲吸能效果相比更好。这是由于随着管横截面边数、管横截面面积和管体积的增加,内部填充的聚乙烯泡沫体积增加,在单填充管的坍塌过程中有更多的聚乙烯闭孔泡沫提供回复力,可以有效提高纸瓦楞管的比吸能。不同管横截面形状单填充管的静态压缩缓冲吸能特性结果比较如表3 所示。由表3 可知,X 向正五、六边形单填充管的比吸能相较于正四边形单填充管分别提高54.9%和74.5%,Y 向正五、六边形单填充管的比吸能相较于正四边形单填充管分别增加49.2%和76.1%,随着管横截面边数的增加,比吸能的增加幅度减小。

表3 不同管横截面形状的静态缓冲吸能特性比较Table 3 Comparison of static cushioning energy absorption for different tube cross-section shapes

2.2.3 管长比的影响

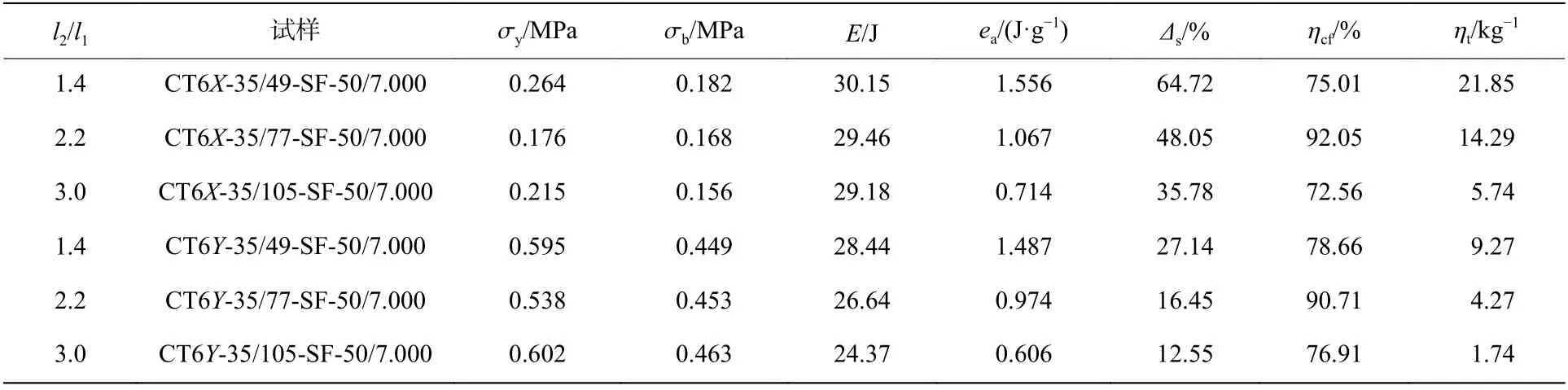

单填充管的比总体效率随管长比的增加而下降,管长比为2.2 的单填充管的比吸能和行程利用率最低,这是由于在相同承压面积下,管长比的增加使单填充管的体积增加,结构的总吸能随之增加,同时,管长比的增加使单填充管的质量增加,因此比吸能可能会下降。3 种管长比单填充管的静态压缩缓冲吸能特性计算结果比较如表4 所示。由表4 可知,对于X 向单填充管,管长比为2.2 的单填充管的屈服应力和平均压溃应力最低,对于Y 向单填充管,屈服应力和平均压溃应力随着管长比的增加而下降;管长比为2.2 的单填充管的比吸能和有效压缩行程都最低,结构吸能效果最差;管长比为3.0 的单填充管的比吸能较高,有效压缩行程较长,载荷波动较平稳,吸能结构更理想。

表4 不同管长比的静态缓冲吸能特性比较Table 4 Comparison of static cushioning energy absorption for different tube length ratios

3 轴向动态缓冲吸能特性

3.1 跌落冲击响应特征

图4 管侧壁的受力情况Fig. 4 Force exerted on the side wall of the tube

聚乙烯泡沫单填充纸瓦楞管的侧壁受力情况如图4 所示。由图4 可知,X 向单填充管受到的冲击载荷方向与波纹方向有一个夹角θ,而Y 向单填充管受到的冲击载荷是沿着瓦楞方向,θ 为0°,根据余同希等[26]对惯性敏感性能量吸收结构的研究,惯性敏感性与初始折角θ 和相互碰撞物体之间的质量比有关,在总的输入动能保持相同的情况下,初始折角θ 的增大使结构对冲击速度的敏感性降低。因此,在相同跌落冲击条件下,X 向单填充管的峰值加速度总小于Y 向单填充管,而重锤质量的增加也会降低峰值加速度,这也可以解释跌落冲击能量EI对X 向、Y 向单填充管的影响。在轴向跌落动态压缩条件下,能量吸收结构的惯性敏感性、初始折角θ、相互碰撞物体的质量比的关系式为:

式中:K 为重锤在碰撞单填充管前所具有的初始动能;T 为碰撞后的瞬间系统动能;Rm为重锤与聚乙烯泡沫单填充纸瓦楞管的质量之比,Rm=M/(4m);θ 为初始折角。

X 向单填充管的冲击持续时间始终大于Y 向单填充管,而峰值加速度始终小于Y 向单填充管;随着重锤质量的增加,峰值加速度呈下降趋势,冲击持续时间呈上升趋势;管长比和跌落高度对峰值加速度和冲击持续时间的影响不明显。管长比为2.2 的正五边形聚乙烯泡沫单填充纸瓦楞管在12 种轴向跌落冲击条件下的峰值加速度amax和冲击持续时间t 如表5 所示。由表5 可知,X 向单填充管的平均冲击持续时间为Y 向单填充管的约3.2 倍,而Y 向单填充管的平均峰值加速度为X 向单填充管的约2.7 倍。X 向单填充管在受到冲击载荷作用时,沿瓦楞波纹方向形成了类似于弹簧模型的周期性折叠单元,在相同跌落冲击能量下,作用于X 向单填充管上的时间越长,反作用力就越小,满足“以时间换距离”来降低碰撞损伤的原则,因此X 向单填充管的动态跌落冲击缓冲性能更优。

表5 跌落冲击响应结果Table 5 Results of drop impact responses

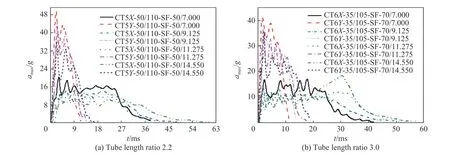

通过对比分析不同管方向、重锤质量单填充管的加速度时程曲线,发现X 向单填充管的响应曲线平台更低、持续时间较长且波动平稳;随着重锤质量的增加,响应曲线平台部分整体下移,冲击持续时间延长。这说明X 向单填充管在受到压缩时降低了峰值加速度,延长了冲击持续时间,其动态缓冲性能更好,且聚乙烯泡沫单填充纸瓦楞管的动态缓冲性能没有随着冲击质量的增加而减弱。管长比为2.2 和3.0 的正五、六边形单填充管在4 种不同重锤质量作用下的加速度时程曲线如图5 所示。由图5 可知,X 向单填充管的冲击持续时间远长于Y 向单填充管,而峰值加速度远小于Y 向单填充管,时程曲线的褶皱个数多、波动小,跌落冲击过程稳定。

图5 加速度时程曲线Fig. 5 Acceleration-time curves

聚乙烯泡沫单填充纸瓦楞管在轴向跌落冲击作用下的应力应变曲线类似于静态压缩情况,也可分为线弹性、塑性平台和密实化3 个阶段。管长比为2.2 和3.0 的单填充管在不同跌落冲击质量下的应力应变曲线如图6 所示。由图6 可知,在跌落冲击开始时,试样的变形量很小,线弹性阶段所承受的应力急速增高。压缩曲线的中部出现反复波动,这是由单填充管在冲击载荷作用下逐渐坍塌折叠产生的抵抗力所引起的,试样通过自身的形变来吸收重锤的冲击动能,纸瓦楞和聚乙烯泡沫开始被逐渐压溃,形成塑性平台阶段。在跌落冲击压缩过程中,试样的密实化程度与跌落冲击所产生的动态压缩载荷的大小有关。

图6 跌落冲击过程的应力应变曲线Fig. 6 Stress-strain curves of the drop impact process

3.2 结构参数的影响

3.2.1 管方向的影响

X 向单填充管的屈服应力和平台应力比Y 向单填充管低,塑性平台区间比Y 向单填充管长;X 向单填充管发生的变形模式为手风琴变形模式,而Y 向单填充管发生渐进屈曲,褶皱分布更加细密。例如,X 向、Y 向管长比为2.2 的正四、五、六边形单填充管在相同跌落冲击条件下的应力应变曲线如图7 所示。由图7 可知,由于瓦楞波纹结构的影响,X 向、Y 向单填充管的曲线差异明显,X 向单填充管曲线上下波动的幅值较小,屈服应力和塑性平台应力较低,塑性平台区间较长,具有稳定的承载能力和持续的变形模式,Y 向单填充管的曲线波峰少、上下波动幅度大,压缩应变较小,压缩过程不稳定。与图7 中应力应变曲线相对应的X 向、Y 向单填充管的跌落冲击变形如图8 所示。由图8 可知,在不同方向单填充管的跌落冲击变形过程中,X 向单填充管受到的冲击载荷垂直于瓦楞方向,瓦楞被逐个压缩而形成一个周期性的折叠单元,可视为一种简单的弹簧压缩模式,这一结构特征保证了变形模式和能量吸收的稳定性。而Y 向单填充管受到的冲击载荷沿着瓦楞方向,芯纸与面纸发生分层变形,所形成的褶皱数少于X 向单填充管,且褶皱分布更加紧密。

图7 不同管方向的应力应变曲线Fig. 7 Stress-strain curves of different tube directions

图8 不同管方向的变形Fig. 8 Deformation of different tube directions

由于瓦楞纸板在X 向和Y 向的排列、取向及空间结构上的各向异性,使得制成的纸瓦楞管也具有各向异性,X 向单填充管的比吸能、行程利用率和比总体效率皆高于Y 向单填充管,其动态跌落冲击缓冲特性结果更优。管长比为2.2 的X 向、Y 向单填充管缓冲吸能特性结果比较如表6 所示。由表6 可知,X 向聚乙烯泡沫单填充正多边形纸瓦楞管的屈服应力和平均压溃应力低于Y 向单填充管,故X 向单填充管在动态缓冲包装应用中可以避免过高的减速速率,因而可以更有效地减少反作用力所造成的损伤。X 向正四、五、六边形单填充管的压缩力效率分别为80.06%、81.03%和107.14%,比Y 向单填充管更接近于理想值“1”,即管长比为2.2 的X 向单填充管的初始峰值载荷更接近于平均压溃载荷,在冲击载荷作用时可以保持相对稳定的反作用力,吸能结构更理想。X 向单填充管的比吸能为Y 向单填充管的约1.2 倍,行程利用率为Y 向单填充管的约3.0 倍,比总体效率为Y 向单填充管的约4.0 倍,说明X 向单填充管可以利用更长的轴向位移来吸收能量,且单位质量吸收的跌落冲击能量更多,动态跌落冲击缓冲吸能特性更优。

表6 不同管方向的跌落冲击缓冲吸能特性比较Table 6 Comparison of cushioning energy absorption for different tube directions under drop impact

3.2.2 管横截面形状的影响

随着管横截面边数的增加,单填充管的承压面积及内部填充的聚乙烯泡沫体积增加,应力应变曲线波动幅度减小,跌落冲击后形成的褶皱个数减少。管长比为3.0 的X 向、Y 向单填充管在不同管横截面形状下的应力应变曲线和变形模式分别如图9~10 所示。由图9 可知,在相同的跌落冲击条件下,X 向正四、五、六边形单填充管的应力应变曲线波峰的个数、塑性平台应力的大小及塑性平台区间的长度皆随管横截面边数的增加而递减,且正四边形单填充管的曲线上下波动幅度及初始峰值均大于正五、六边形单填充管。Y 向正四、五、六边形单填充管的波峰个数差别不大,正六边形单填充管的初始峰值及塑性屈服区间最小。由图10 可知,随着管横截面边数的增加,X 向单填充管跌落冲击过程形成的褶皱个数减少,褶皱分布更加密集,正四边形单填充管只发生手风琴变形模式,正五、六边形单填充管除发生手风琴变形模式外,上下两端还产生轻微的角撕裂;Y 向单填充管在跌落冲击过程形成的褶皱更加细密紧凑。

图9 不同管横截面形状的应力应变曲线Fig. 9 Stress-strain curves of different tube cross-section shapes

图10 不同管横截面形状的变形模式Fig. 10 Deformation of different tube cross-section shapes

正四边形单填充管的跌落冲击缓冲吸能特性相较于正五、六边形单填充管更好。这是由于在相同跌落冲击条件下,随着承载面积的增加,单填充管的质量和体积也增加,虽然可以降低跌落冲击过程的屈服应力和平均压溃应力,但结构的比吸能也有所下降。管长比为3.0 的X 向、Y 向单填充管在不同管横截面形状下的缓冲吸能特性计算结果如表7 所示。由表7 可知,在相同跌落冲击条件下,正四、五、六边形单填充管的比吸能、行程利用率和比总体效率均呈下降趋势,且下降趋势减小,X 向正四边形单填充管的比吸能相较于正五、六边形单填充管分别提高114.4%和182.3%,Y 向正四边形单填充管的比吸能相比正五、六边形单填充管分别增加97.1%和125.7%。

表7 不同管横截面形状的跌落冲击缓冲吸能特性比较Table 7 Comparison of cushioning energy absorption of different tube cross-section shapes under drop impact

3.2.3 管长比的影响

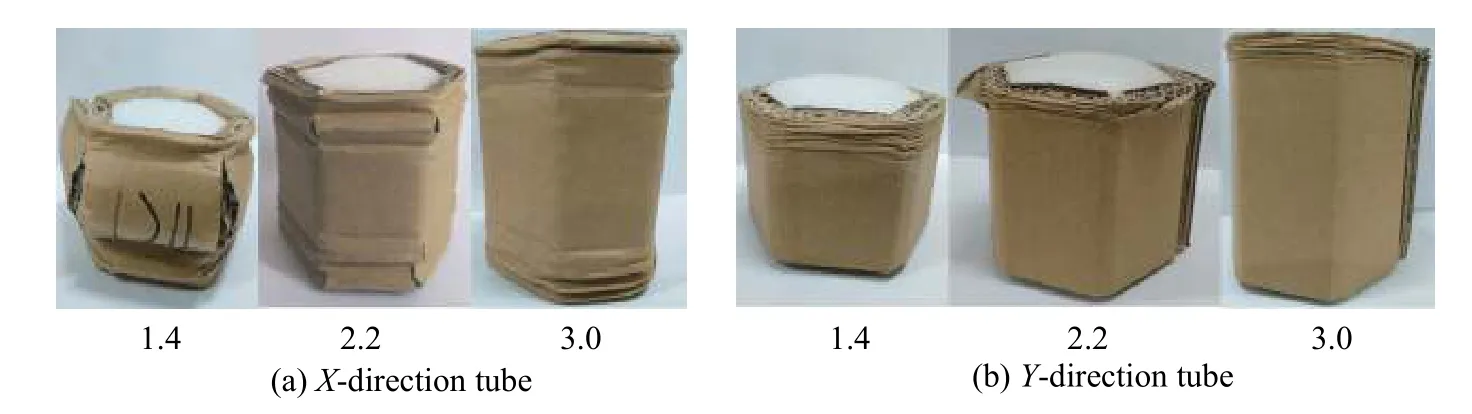

通过对比分析不同管长比单填充管的应力应变曲线和跌落冲击变形模式,发现随着管长度的增加,应力应变曲线的塑性平台阶段变短,跌落冲击过程形成的褶皱数减少。不同管长比正六边形单填充管在相同跌落冲击条件下的应力应变曲线如图11 所示。由图11 可知,X 向、Y 向单填充管的应力应变曲线的塑性平台应力、塑性平台区间及波峰个数皆随管长比的增大而减小,管长比为1.4 的单填充管曲线波动幅度最大,管长比为3.0 的单填充管初始峰值最低。不同管长比的变形模式如图12 所示。由图12可知,在重锤质量为7.000 kg、跌落高度为50 cm 的条件下,对于X 向正六边形单填充管,当管长比为1.4 时,发生手风琴变形模式和边角撕裂;管长比为2.2 时,除发生手风琴变形模式外,还伴随轻微边角撕裂;管长比为3.0 时只发生手风琴变形模式;X 向单填充管的褶皱出现在顶部和底部,且随着管长度的增大,褶皱个数减少。3 种管长比的Y 向单填充管都只发生渐进屈曲,随着管长比的增大,褶皱个数减少且分布更加密集。

图11 不同管长比的应力应变曲线Fig. 11 Stress-strain curves of different tube length ratios

图12 不同管长比的变形模式Fig. 12 Deformation of different tube length ratios

随着管长比的增大,单填充管的跌落冲击缓冲吸能特性下降,这是由于在相同跌落冲击条件下,单填充管的有效承载面积不变,管长度增大引起管体积和质量的增大,不同管长比单填充管的缓冲吸能特性计算结果如表8 所示。由表8 可知,单填充管的总吸能、比吸能、行程利用率和比总体效率皆随管长比的增大而降低,且降低幅度明显增大,管长比为1.4 的X 向单填充管的比吸能相较于管长比为2.2 和3.0 的单填充管分别增加45.8% 和117.9%,管长比为1.4 的Y 向单填充管的比吸能相较于管长比为2.2 和3.0 的单填充管分别增加52.7%和145.4%,管长比为1.4 的单填充管的动态缓冲吸能特性比管长比为2.2 和3.0 的单填充管更好。而管长比为2.2 的X 向、Y 向单填充管的压缩力效率分别为92.1%和90.7%,更接近于理想值“1”,跌落冲击载荷波动平稳,吸能结构更理想。

表8 不同管长比的跌落冲击缓冲吸能特性比较Table 8 Comparison of cushioning energy absorption for different tube length ratios under drop impact

3.3 跌落冲击参数的影响

3.3.1 冲击质量的影响

单填充管塑性平台区间和塑性平台应力随重锤质量的增加而增大,跌落冲击产生的褶皱随重锤质量的增加而增多。管长比为3.0 的正五边形单填充管在4 种跌落冲击质量下的应力应变曲线和变形模式分别如图13~14 所示。由图13 可知,X 向、Y 向单填充管在不同冲击质量下的曲线形状基本相同,塑性平台应力、塑性平台区间和曲线波峰个数随着跌落冲击质量的增加而增加。由图14 可知,在相同跌落高度(或冲击速度)时,单填充管沿轴向压溃的距离和褶皱个数随着跌落冲击质量的增加而增加。X 向单填充管主要发生手风琴变形模式,重锤质量为14.550 kg 时发生轻微角撕裂,Y 向单填充管的变形模式为渐进屈曲。

图13 不同跌落冲击质量的应力应变曲线Fig. 13 Stress-strain curves of different drop impact masses

图14 不同跌落冲击质量的变形模式Fig. 14 Deformation of different drop impact masses

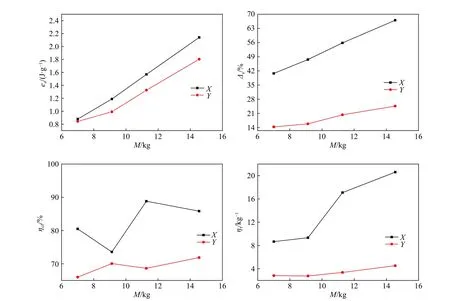

通过对比分析单填充管在不同重锤质量下的缓冲吸能特性计算结果,发现随着跌落冲击质量的增加,单填充管的比吸能、行程利用率和比总体效率皆呈上升趋势,且X 向单填充管的上升趋势比Y 向单填充管更明显。管长比为3.0 的正五边形单填充管在跌落高度为50 cm 的4 种跌落冲击质量下的缓冲性能特性计算结果如图15 所示。由图15 可知,随着跌落冲击质量的增加,X 向单填充管的比吸能和行程利用率接近线性提高,而Y 向单填充管的行程利用率、压缩力效率和比总体效率的增高趋势较平缓。这是由于随着跌落冲击质量的增加,单填充管的轴向压缩距离增加,缓冲吸能特性得到了提升,而X 向单填充管是沿着瓦楞波纹方向承受冲击压缩,容易产生更大的应变而密实化,因此缓冲吸能特性受跌落冲击质量的影响更明显。

图15 不同跌落冲击质量的缓冲吸能特性比较Fig. 15 Comparison of cushioning energy absorption for different drop impact masses

3.3.2 冲击能量的影响

跌落冲击能量的变化对单填充管的动态缓冲吸能特性具有明显影响,曲线的波动幅度、塑性平台区间和跌落冲击后管壁形成的褶皱个数皆随着冲击能量的增加而增加。12 种跌落冲击条件下冲击能量EI的计算结果如表9 所示。管长比为3.0 的正五边形的单填充管在不同跌落冲击能量下的应力应变曲线如图16 所示。由图16 可知,X 向、Y 向单填充管的塑性平台应力、塑性平台区间和曲线的波峰个数皆随着冲击能量的增加而增加。单填充管在12 种跌落冲击能量下的变形模式如图17 所示,从左至右跌落冲击能量逐渐增加。由图17 可知,对于X 向单填充管,随着跌落冲击能量的增加,褶皱个数增加,在跌落冲击能量为62.6 J 时,单填充管在跌落冲击试验过程中被完全压溃,在跌落冲击能量为71.3、77.3 和99.8 J 时,除了发生手风琴变形模式外,还发生了轻微的角撕裂。对于Y 向单填充管,随着跌落冲击能量的增加,渐进屈曲形成的褶皱个数增加且更加细密。

表9 不同跌落冲击条件下冲击能量的计算结果Table 9 Calculated impact energies under different drop impact conditions

图16 不同跌落冲击能量的应力应变曲线Fig. 16 Stress-strain curves of different drop impact energies

图17 不同跌落冲击能量的变形模式Fig. 17 Deformation of different drop impact energies

随着跌落冲击能量的增加,单填充管的比吸能、行程利用率和比总体效率整体皆呈上升趋势,且X 向单填充管的上升趋势更明显。根据12 种跌落冲击能量计算得到的缓冲吸能特性的比较如图18 所示 。由图18 可知,单填充管的比吸能随着跌落冲击能量的增加整体呈上升趋势,但X 向单填充管在局部有较小的下降趋势。比较冲击能量分别为33.1 和34.3 J、44.7 和48.0 J、55.2 和62.6 J、71.3 和77.3 J的4 组跌落冲击条件,发现当冲击能量、跌落高度逐渐增加而冲击质量减小时,X 向单填充管并没有遵循跌落冲击能量增大则比吸能增大的规律,而Y 向单填充管在这4 组跌落冲击能量条件下遵循跌落冲击能量增加则比吸能增大的规律,这是由于X 向单填充管初始折角θ 较大,受跌落冲击速度的敏感性会减弱,故受跌落冲击质量影响较大,而Y 向单填充管的初始折角θ 为0°,受跌落冲击初始速度影响较大。行程利用率和比总体效率皆随跌落冲击能量的增加而呈现上升趋势,X 向单填充管尤为明显,Y 向单填充管的上升趋势较平缓。整体来看,X 向单填充管的压缩力效率更接近于理想值“1”,Y 向单填充管的压缩力效率则随冲击能量的增加呈下降趋势。

图18 不同跌落冲击能量的缓冲吸能特性比较Fig. 18 Comparison of cushioning energy absorption for different drop impact energies

4 结 论

(1)在轴向跌落冲击压缩情况下,X 向单填充管的比吸能、行程利用率和比总体效率皆高于Y 向单填充管,压缩力效率更接近于理想值,主要发生手风琴变形模式,也会伴随着边角撕裂现象,而Y 向单填充管主要发生渐进屈曲变形模式。

(2)正四边形单填充管的跌落冲击缓冲吸能特性相较于正五、六边形单填充管更好。单填充管的比吸能、行程利用率和比总体效率随着正多边形管横截面边数的增加而降低,例如,X 向正四边形单填充管的比吸能相比正五、六边形单填充管分别增加114.4%和182.3%。随着管横截面边数的增加,有效承载面积增大,瓦楞管壁在冲击过程中形成的褶皱个数减少。聚乙烯泡沫单填充纸瓦楞管的比吸能、行程利用率和比总体效率随着管长比的增大而降低,例如,X 向管长比为1.4 的单填充管的比吸能相较于管长比为2.2 和3.0 的单填充管分别提高45.8%和117.9%。

(3)在相同跌落高度条件下,随着冲击质量的增大,X 向、Y 向单填充管的比吸能、行程利用率、压缩力效率及比总体效率皆呈上升趋势,且X 向单填充管的比吸能和行程利用率随冲击质量接近线性增高,Y 向单填充管的行程利用率、压缩力效率和比总体效率增加趋势较平缓。随着冲击能量的增大,X 向、Y 向单填充管的比吸能、行程利用率和比总体效率皆呈上升趋势,但X 向单填充管的比吸能在局部有较小的下降趋势,X 向单填充管受跌落冲击质量影响较大,而Y 向单填充管受跌落冲击速度影响较大。